En resumen, la sinterización es un proceso de fabricación que transforma materiales en polvo en una masa sólida, proporcionando mayor resistencia, porosidad reducida y propiedades térmicas y eléctricas mejoradas. Esto se logra calentando el polvo compactado a una temperatura por debajo de su punto de fusión, lo que hace que las partículas individuales se fusionen y formen un producto final denso y de alto rendimiento.

La ventaja principal de la sinterización no es solo dar forma a una pieza, sino diseñar fundamentalmente la estructura interna del material. Ofrece un nivel de control sobre la densidad, la pureza y la composición que a menudo es inalcanzable con métodos tradicionales como la fundición o el mecanizado.

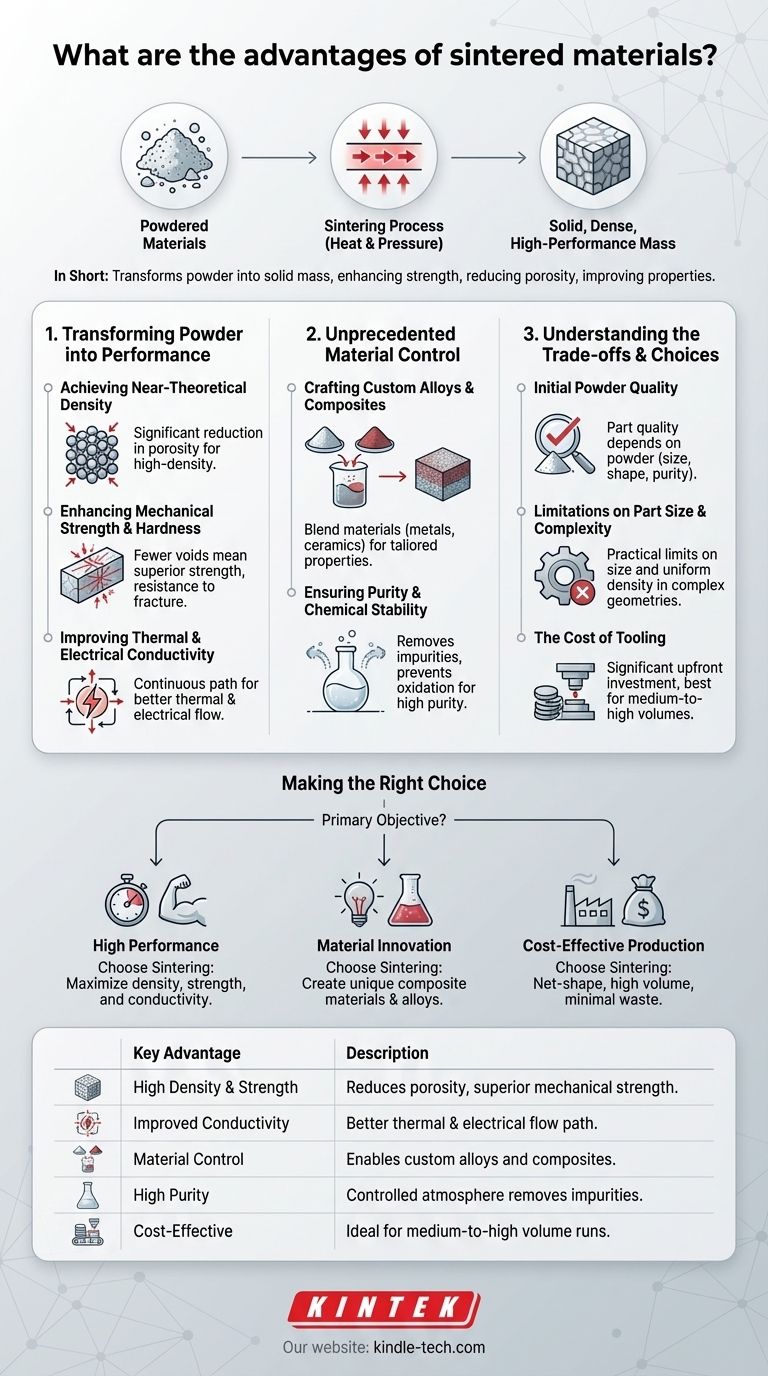

Cómo la sinterización transforma el polvo en rendimiento

La sinterización es un proceso térmico que une partículas, cambiando drásticamente las características del material. Esta transformación de un polvo suelto a un componente sólido y funcional es la fuente de sus ventajas clave.

Lograr una densidad casi teórica

El beneficio más fundamental de la sinterización es la significativa reducción de la porosidad. A medida que el material se calienta, los átomos se difunden a través de los límites de las partículas, haciendo que se unan y se acerquen.

Este proceso elimina sistemáticamente los espacios vacíos entre los granos de polvo, lo que da como resultado una pieza final de alta densidad. Esta densificación es el principal impulsor de muchas de las otras mejoras.

Mejora de la resistencia mecánica y la dureza

Una consecuencia directa de una mayor densidad es una resistencia mecánica superior. Con menos huecos o defectos internos para iniciar grietas, una pieza sinterizada es inherentemente más robusta y resistente a la fractura.

La dureza y la resistencia finales también están fuertemente influenciadas por la mezcla de polvo inicial, lo que permite un ajuste preciso de las propiedades mecánicas del material para adaptarse a una aplicación específica.

Mejora de la conductividad térmica y eléctrica

Los huecos entre las partículas en un polvo sin sinterizar actúan como aislantes, impidiendo el flujo de calor y electricidad. Al fusionar las partículas y eliminar estos huecos, la sinterización crea una trayectoria más continua.

Esto da como resultado una conductividad térmica y eléctrica significativamente mejorada, una ventaja crítica para los componentes utilizados en electrónica, disipadores de calor y otras aplicaciones de gestión térmica.

La ventaja única: control de materiales sin precedentes

Más allá de simplemente mejorar las propiedades existentes, la sinterización abre la puerta a la creación de materiales completamente nuevos y al logro de niveles excepcionales de pureza.

Elaboración de aleaciones y compuestos personalizados

La sinterización permite mezclar polvos de diferentes materiales, como metales y cerámicas, que no podrían combinarse mediante fusión debido a diferentes puntos de fusión o inmiscibilidad.

Esta capacidad única permite la creación de compuestos y aleaciones personalizados con propiedades adaptadas, como alta dureza combinada con autolubricación, o alta resistencia con una tasa de expansión térmica específica.

Garantía de pureza y estabilidad química

Cuando se realiza en una atmósfera controlada o al vacío, la sinterización puede eliminar activamente las impurezas. Los materiales volátiles y los gases atrapados se extraen durante el proceso de calentamiento.

Este proceso previene la formación de óxidos indeseables y da como resultado un producto final con muy alta pureza y estabilidad química, lo cual es esencial para aplicaciones médicas, aeroespaciales y de semiconductores.

Comprendiendo las desventajas

Aunque potente, el proceso de sinterización no es una solución universal. Reconocer sus limitaciones es clave para usarlo de manera efectiva.

El papel de la calidad inicial del polvo

La calidad de la pieza final depende completamente de la calidad del polvo inicial. El tamaño, la forma y la pureza de las partículas deben controlarse estrictamente, ya que impactan directamente en la densidad final, la contracción y las propiedades mecánicas.

Limitaciones en el tamaño y la complejidad de las piezas

Existen límites prácticos para el tamaño de las piezas que se pueden sinterizar, a menudo dictados por la capacidad de las prensas de compactación y los hornos. Las geometrías extremadamente complejas también pueden presentar desafíos para lograr una densidad uniforme en toda la pieza.

El costo de las herramientas

La creación de los troqueles y las herramientas utilizadas para compactar el polvo puede representar una inversión inicial significativa. Debido a esto, la sinterización suele ser más rentable para series de producción de volumen medio a alto, donde el costo de las herramientas se puede amortizar en muchas piezas.

Tomar la decisión correcta para su objetivo

Para decidir si la sinterización es el proceso correcto, considere el objetivo principal de su proyecto.

- Si su enfoque principal es el alto rendimiento: La sinterización le permite lograr una densidad y pureza casi teóricas, maximizando la resistencia, la dureza y la conductividad.

- Si su enfoque principal es la innovación de materiales: El proceso permite la creación de materiales compuestos únicos y aleaciones avanzadas que no son posibles con otros métodos.

- Si su enfoque principal es la producción rentable de piezas complejas: La sinterización sobresale en la producción de componentes de forma neta o casi neta en volumen, minimizando el desperdicio de material y el mecanizado secundario.

En última instancia, la sinterización ofrece un nivel de control microestructural que le permite diseñar el material en sí, no solo la pieza final.

Tabla resumen:

| Ventaja clave | Descripción |

|---|---|

| Alta densidad y resistencia | Reduce la porosidad, lo que resulta en una resistencia mecánica y dureza superiores. |

| Conductividad mejorada | Crea una trayectoria continua para un mejor flujo térmico y eléctrico. |

| Control del material | Permite la creación de aleaciones y compuestos personalizados con propiedades adaptadas. |

| Alta pureza | La sinterización en atmósfera controlada elimina las impurezas para la estabilidad química. |

| Producción rentable | Ideal para tiradas de volumen medio a alto, minimizando el desperdicio de material. |

¿Listo para diseñar materiales de alto rendimiento para su laboratorio?

KINTEK se especializa en equipos de laboratorio avanzados y consumibles necesarios para la sinterización y otros procesos térmicos. Ya sea que esté desarrollando nuevos compuestos o necesite garantizar la pureza del material, nuestras soluciones están diseñadas para satisfacer las demandas precisas de la investigación y el desarrollo de laboratorio.

Contacte a nuestros expertos hoy para discutir cómo podemos apoyar sus objetivos en ciencia de materiales.

Guía Visual

Productos relacionados

- Prensa Hidráulica Manual de Alta Temperatura con Placas Calefactoras para Laboratorio

- Prensa Hidráulica Calefactora Automática de Alta Temperatura con Placas Calefactoras para Laboratorio

- Máquina de prensa hidráulica con placas calefactoras de 24T, 30T, 60T para prensa en caliente de laboratorio

- Prensa Isostática en Caliente para Investigación de Baterías de Estado Sólido

- Prensa de Calentamiento de Doble Placa para Laboratorio

La gente también pregunta

- ¿Tiene una prensa hidráulica calor? Cómo los platos calefactados desbloquean el moldeo y curado avanzados

- ¿Qué causa los picos de presión hidráulica? Prevenga daños en el sistema por el golpe hidráulico

- ¿Cuál es la función de una prensa hidráulica de laboratorio de alta temperatura? Optimización de la Fabricación de MEA para la Electrólisis de HCl

- ¿Qué es una prensa hidráulica en caliente? Aprovechando el calor y la presión para la fabricación avanzada

- ¿Para qué se utiliza una prensa hidráulica calefactada? Herramienta esencial para curado, moldeo y laminado