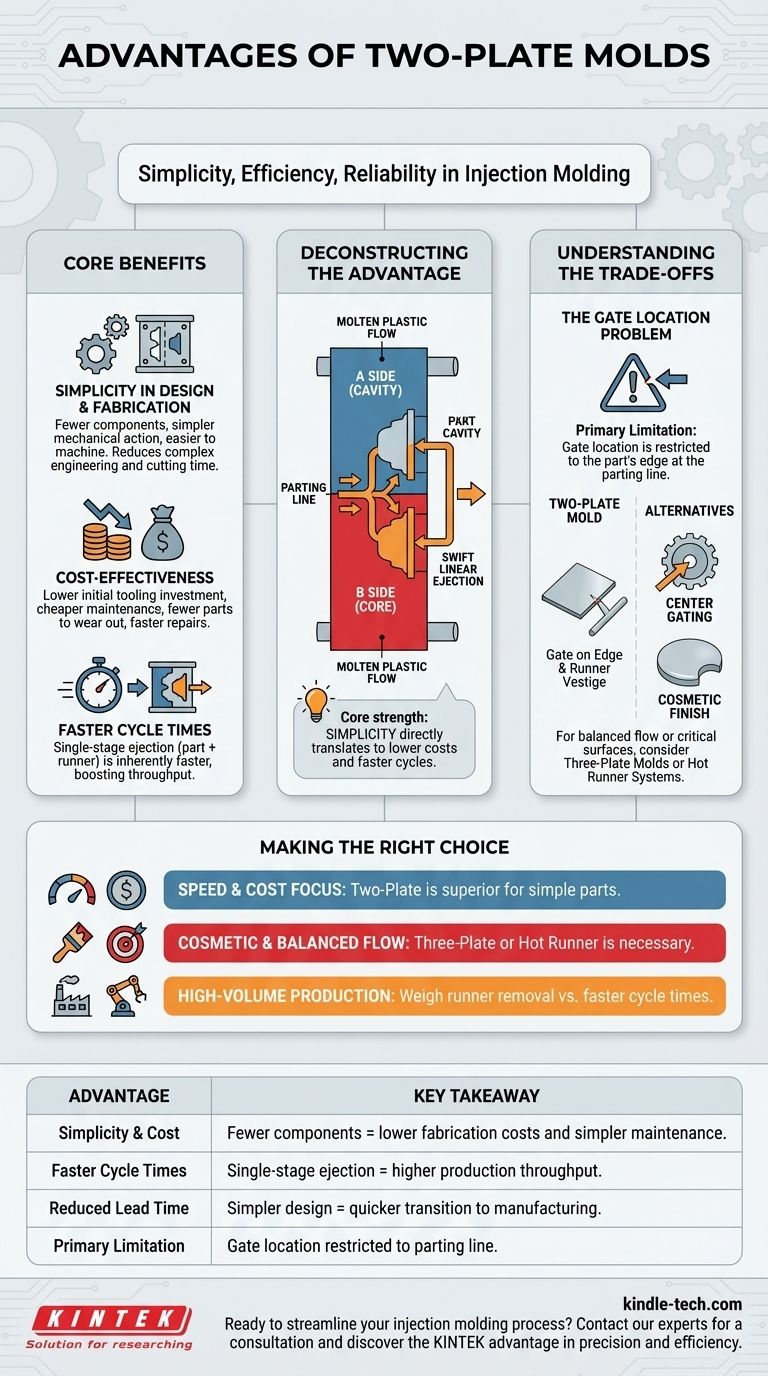

En el mundo del moldeo por inyección, el molde de dos placas se erige como el diseño fundamental debido a su sencilla eficiencia y fiabilidad. Sus principales ventajas son una construcción simple y rentable, tiempos de ciclo de producción más rápidos en comparación con diseños más complejos y un tiempo de entrega significativamente más corto desde el diseño hasta la fabricación.

La fuerza central de un molde de dos placas reside en su simplicidad. Este diseño fundamental se traduce directamente en menores costos de fabricación y ciclos de producción más rápidos, lo que lo convierte en la opción más eficiente para piezas donde la compuerta se puede gestionar en la línea de partición.

Desglosando la ventaja del molde de dos placas

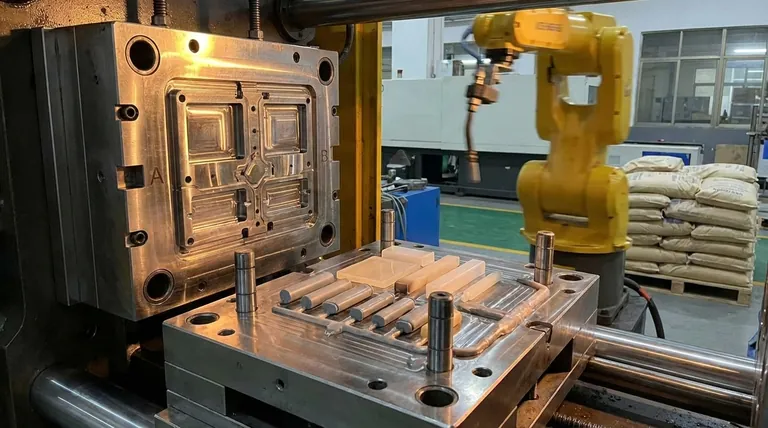

Un molde de dos placas se construye a partir de dos mitades principales, el lado "A" (cavidad) y el lado "B" (núcleo), que se encuentran en un único plano conocido como la línea de partición. Comprender por qué esta estructura simple es tan beneficiosa es clave para aprovecharla eficazmente.

Simplicidad en el Diseño y la Fabricación

El diseño del molde consta solo de dos placas principales que se separan. Esto significa menos componentes, una acción mecánica más simple y una ingeniería menos compleja.

Esta simplicidad hace que el molde sea más fácil y rápido de mecanizar. Menos características intrincadas y piezas móviles reducen el tiempo de programación, configuración y corte, lo cual es un factor importante en los costos de fabricación.

El Impacto en la Rentabilidad

Directamente ligada a su diseño simple, la rentabilidad de un molde de dos placas es su ventaja más significativa. La menor complejidad de mecanizado y el menor número de componentes reducen drásticamente la inversión inicial en utillaje.

Además, el mantenimiento es más sencillo y menos costoso durante la vida útil de la herramienta. Con menos elementos que puedan desgastarse o romperse, la solución de problemas y las reparaciones son más rápidas y menos frecuentes.

Tiempos de Ciclo Más Rápidos para Mayor Rendimiento

El ciclo de moldeo consiste en cerrar el molde, inyectar el plástico, enfriar y expulsar la pieza. En un molde de dos placas, la apertura y la expulsión ocurren en un movimiento lineal y rápido.

La pieza se expulsa junto con su sistema de colada adjunto (los canales que entregan el plástico). Esta apertura en una sola etapa es inherentemente más rápida que un molde de tres placas, que requiere un movimiento adicional para separar la colada antes de la expulsión de la pieza, añadiendo segundos a cada tiempo de ciclo.

Tiempo de Entrega Reducido desde el Concepto hasta la Producción

La combinación de un diseño más simple y una fabricación más rápida resulta directamente en un tiempo de entrega más corto. Esto significa que puede poner su pieza en producción más rápidamente, lo cual es una ventaja crítica en mercados de rápido movimiento.

Comprender las Compensaciones: El Problema de la Ubicación de la Compuerta

Aunque es muy eficiente, la principal limitación del molde de dos placas es su falta de flexibilidad en la ubicación de la compuerta. Esta compensación es el factor más importante al decidir si es la opción correcta para su pieza.

El Requisito de Compuerta Inflexible

En un molde de dos placas estándar, la compuerta, la pequeña abertura por donde el plástico fundido entra en la cavidad de la pieza, debe estar ubicada en el borde de la pieza, directamente en la línea de partición.

Esto se debe a que el sistema de colada que alimenta la compuerta reside en la superficie de la línea de partición. No hay mecanismo para dirigir el plástico al centro o a la parte superior de la pieza.

El Sistema de Colada Permanece Adjunto

Cuando se expulsa la pieza, la colada y el bebedero solidificados se expulsan con ella. Esto requiere una operación secundaria para separar la colada de la pieza final.

Esta separación puede ser realizada manualmente por un operador o mediante automatización, pero añade un paso al proceso. También deja un vestigio de compuerta, o marca, en el borde de la pieza, lo que podría no ser aceptable para superficies cosméticas.

Cuándo un Molde de Dos Placas No es la Solución

Si su pieza requiere una compuerta en el centro para un llenado equilibrado (como un engranaje o una tapa redonda), un molde de dos placas no es adecuado. De manera similar, si la apariencia cosmética del borde de la pieza es crítica y no puede tener una marca de compuerta, debe considerar una alternativa.

Estas aplicaciones a menudo exigen un molde de tres placas o un sistema de canal caliente, que están diseñados específicamente para superar las limitaciones de ubicación de la compuerta del diseño de dos placas, aunque a un mayor costo y complejidad.

Tomando la Decisión Correcta para su Proyecto

Seleccionar el tipo de molde correcto es un equilibrio entre los requisitos de la pieza, el volumen de producción y el presupuesto. El molde de dos placas es una herramienta poderosa cuando se utiliza para la aplicación correcta.

- Si su enfoque principal es el costo y la velocidad en piezas simples: El molde de dos placas es casi siempre la opción superior debido a su bajo costo de utillaje y rápido tiempo de ciclo.

- Si su enfoque principal es el acabado cosmético o el flujo equilibrado: Se necesita un sistema de tres placas o de canal caliente para controlar la ubicación de la compuerta y evitar imperfecciones en superficies críticas.

- Si su enfoque principal es la producción automatizada de gran volumen: Pese el costo de la automatización secundaria para la eliminación de la colada frente al tiempo de ciclo más rápido de un molde de dos placas; para algunas piezas, sigue siendo el camino más eficiente.

Al comprender estos principios fundamentales, puede seleccionar la herramienta adecuada para su objetivo de fabricación, asegurando eficiencia y calidad desde el principio.

Tabla Resumen:

| Ventaja | Conclusión Clave |

|---|---|

| Simplicidad y Costo | Menos componentes significan menores costos de fabricación y mantenimiento más simple. |

| Tiempos de Ciclo Más Rápidos | La expulsión en una sola etapa conduce a un mayor rendimiento de producción. |

| Tiempo de Entrega Reducido | El diseño más simple permite una transición más rápida del diseño a la fabricación. |

| Limitación Principal | La ubicación de la compuerta está restringida a la línea de partición, lo que puede no ser adecuado para todos los diseños de piezas. |

¿Listo para optimizar su proceso de moldeo por inyección?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles adecuados para respaldar sus esfuerzos de fabricación e I+D. Ya sea que esté prototipando una nueva pieza u optimizando para la producción de gran volumen, nuestra experiencia puede ayudarle a seleccionar las soluciones de utillaje más eficientes y rentables.

Permítanos discutir cómo un molde de dos placas puede beneficiar su proyecto específico. Contacte a nuestros expertos hoy mismo para una consulta y descubra la ventaja KINTEK en precisión y eficiencia.

Guía Visual

Productos relacionados

- Moldes de Prensado Isostático para Laboratorio

- Molde de Prensa Cilíndrico para Aplicaciones de Laboratorio

- Máquina de prensa hidráulica con calentamiento y placas calientes para prensa en caliente de laboratorio con caja de vacío

- Homogeneizador de Laboratorio de Alto Rendimiento para I+D Farmacéutica, Cosmética y Alimentaria

- Máquina de prensa hidráulica calentada con placas calentadas para prensa en caliente de laboratorio de caja de vacío

La gente también pregunta

- ¿Cuáles son las desventajas del moldeo en molde cerámico? Altos costos y volumen de producción limitado

- ¿Cómo ayudan los moldes de presión especializados en las pruebas electroquímicas de baterías de estado sólido? Perspectivas de expertos

- ¿Por qué son necesarios los moldes de grafito de alta resistencia para los composites de Cu/Ti3SiC2/C/MWCNTs? Garantice la precisión a 950°C

- ¿Qué función cumplen los moldes de grafito de alta pureza durante el sinterizado por prensado en caliente de LLZO? Optimizar la transferencia de energía

- ¿Qué Papel Juega un Molde de Grafito en la Sinterización de Aleaciones de Co-Cr? Exploración de Impactos Físicos y Químicos

- ¿Cuáles son las funciones clave de los moldes de grafito en el PCAS de NiAl-Al2O3? Optimice sus resultados de sinterización asistida por campo

- ¿Cuáles son las funciones clave de los moldes de grafito en el sinterizado por prensado en caliente? Mejora la densidad del recubrimiento de aleaciones de alta entropía

- ¿Cuál es la función de los moldes de grafito en el prensado en caliente al vacío de Cu/WC? Optimice su proceso de sinterización de compuestos