En esencia, el sputtering reactivo es un proceso de fabricación utilizado para crear películas delgadas de compuestos de alto rendimiento, como óxidos y nitruros, que no se pueden fabricar fácilmente con otros métodos. Sus aplicaciones van desde depositar recubrimientos ópticos antirreflectantes en lentes hasta crear superficies ultraduras y resistentes al desgaste en herramientas de corte y producir capas aislantes o de barrera críticas dentro de los microchips.

El valor principal del sputtering reactivo es su capacidad para crear una película compuesta compleja (como una cerámica) comenzando con un objetivo metálico puro y simple. Al introducir un gas reactivo durante el proceso de deposición, se puede diseñar con precisión la composición química y las propiedades del material final sobre el sustrato.

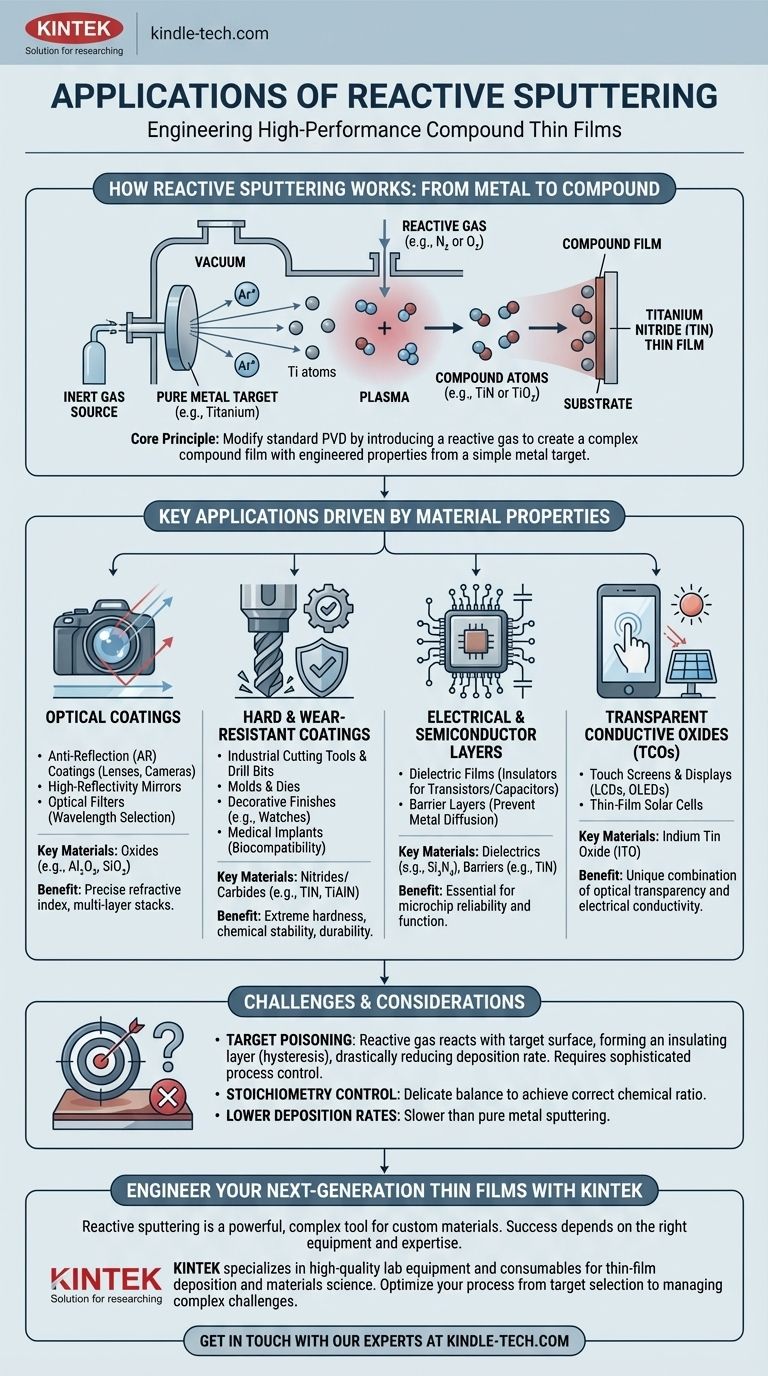

Cómo funciona el Sputtering Reactivo: Del Metal al Compuesto

Para comprender sus aplicaciones, primero debe entender su mecanismo fundamental. Es una modificación de un proceso estándar de Deposición Física de Vapor (PVD).

El Proceso Básico de Sputtering

En el sputtering estándar, se coloca un objetivo del material deseado en una cámara de vacío. Iones de alta energía de un gas inerte, típicamente Argón (Ar), son acelerados hacia este objetivo, expulsando físicamente átomos como bolas de billar microscópicas. Estos átomos expulsados viajan y se depositan sobre un sustrato, formando una película delgada.

Introducción del Gas Reactivo

El sputtering reactivo añade un segundo paso crucial. Junto con el gas argón inerte, se introduce en la cámara una pequeña cantidad controlada de un gas reactivo, más comúnmente Oxígeno (O₂) o Nitrógeno (N₂).

La Reacción Química

Los átomos expulsados del objetivo de metal puro ahora viajan a través de un plasma rico en este gas reactivo. Ocurre una reacción química, transformando los átomos de metal puro en un nuevo compuesto. Por ejemplo, los átomos de titanio (Ti) bombardeados reaccionan con nitrógeno para formar nitruro de titanio (TiN).

Esta reacción puede ocurrir en la fase gaseosa de camino al sustrato, o directamente en la superficie del sustrato a medida que crece la película.

Deposición de la Película Compuesta

El resultado final es que se deposita una película compuesta sobre el sustrato, que tiene una composición química y un conjunto de propiedades completamente diferentes a las del objetivo metálico original.

Aplicaciones Clave Impulsadas por las Propiedades del Material

La versatilidad del sputtering reactivo proviene de la amplia gama de materiales que puede producir. Las aplicaciones están definidas por las propiedades específicas de estas películas depositadas.

Recubrimientos Ópticos

Muchos óxidos, como el óxido de aluminio (Al₂O₃) o el dióxido de silicio (SiO₂), son transparentes y tienen un índice de refracción específico. El sputtering reactivo es un método dominante para crear recubrimientos ópticos multicapa precisos.

Esto incluye recubrimientos antirreflectantes en lentes de gafas y óptica de cámaras, espejos de alta reflectividad y filtros ópticos que solo permiten el paso de longitudes de onda de luz específicas.

Recubrimientos Duros y Resistentes al Desgaste

Los nitruros y carburos, como el nitruro de titanio (TiN) y el nitruro de titanio y aluminio (TiAlN), son excepcionalmente duros y químicamente estables.

Estos recubrimientos se aplican a herramientas de corte industriales, brocas y moldes para aumentar drásticamente su vida útil y rendimiento. También se utilizan para acabados decorativos (por ejemplo, un TiN de color dorado en relojes) y en implantes médicos para mejorar la biocompatibilidad y la resistencia al desgaste.

Capas Eléctricas y de Semiconductores

El sputtering reactivo es fundamental en la microelectrónica. Se utiliza para depositar películas dieléctricas (aislantes) como el nitruro de silicio (Si₃N₄) y el óxido de aluminio, que son esenciales para construir transistores y condensadores.

También se utiliza para crear capas de barrera, como TiN, que evitan que diferentes metales dentro del intrincado cableado del chip se difundan entre sí y provoquen un cortocircuito.

Óxidos Conductores Transparentes (TCOs)

Una clase especial de materiales, como el Óxido de Indio y Estaño (ITO), posee la combinación única de ser ópticamente transparente y eléctricamente conductor.

El sputtering reactivo es un método principal para depositar TCOs, que son la base de las modernas pantallas táctiles, LCD, pantallas OLED y células solares de película delgada.

Comprender las Compensaciones y Desafíos

Aunque es potente, el sputtering reactivo es un proceso complejo con dificultades inherentes que deben gestionarse.

El Efecto de "Envenenamiento del Objetivo"

El mayor desafío es un fenómeno conocido como histéresis, o envenenamiento del objetivo. El gas reactivo no solo reacciona con los átomos bombardeados, sino que también reacciona con la superficie del propio objetivo, formando una capa compuesta aislante.

Esta capa "envenenada" se bombardea mucho más lentamente que el metal puro, lo que provoca una caída repentina y drástica en la tasa de deposición. La gestión de esta inestabilidad requiere sistemas de control de procesos sofisticados.

Control de la Estequiometría

Aunque el proceso permite un control preciso de la proporción química (estequiometría) de la película, lograrlo es un acto de equilibrio delicado. Una ligera desviación en el flujo de gas o la presión puede resultar en una película con la composición incorrecta (por ejemplo, Ti₂O₃ en lugar de TiO₂), alterando sus propiedades.

Tasas de Deposición Más Bajas

Generalmente, el sputtering reactivo es más lento que el sputtering de una película metálica pura. Esto se debe en parte al efecto de envenenamiento del objetivo y a la energía consumida por la propia reacción química. Para películas muy gruesas, esto puede llevar a largos tiempos de procesamiento.

Tomar la Decisión Correcta para su Objetivo

El sputtering reactivo se elige cuando la película deseada es un compuesto que es imposible o poco práctico fabricar como objetivo de sputtering en sí mismo.

- Si su enfoque principal es el rendimiento óptico: El sputtering reactivo es ideal para crear las pilas dieléctricas multicapa precisas necesarias para filtros y recubrimientos antirreflectantes.

- Si su enfoque principal es la durabilidad mecánica: Utilice este proceso para depositar recubrimientos de nitruro o carburo duros e inertes para herramientas, implantes y superficies resistentes al desgaste.

- Si su enfoque principal son la electrónica avanzada: Este es el método preferido para depositar las películas aislantes, de barrera o conductoras transparentes de alta calidad esenciales para semiconductores y pantallas.

En última instancia, el sputtering reactivo permite a ingenieros y científicos crear materiales personalizados átomo por átomo, construyendo películas de alto rendimiento desde cero.

Tabla Resumen:

| Área de Aplicación | Materiales Clave Producidos | Beneficios Principales |

|---|---|---|

| Recubrimientos Ópticos | Óxidos (ej. Al₂O₃, SiO₂) | Antirreflectante, índice de refracción preciso, filtros multicapa |

| Recubrimientos Duros y Resistentes al Desgaste | Nitruros/Carburos (ej. TiN, TiAlN) | Dureza extrema, durabilidad, acabados decorativos |

| Capas Eléctricas y de Semiconductores | Dieléctricos (ej. Si₃N₄), Capas de Barrera (ej. TiN) | Aislamiento, barreras de difusión, fiabilidad de microchips |

| Óxidos Conductores Transparentes (TCOs) | Óxido de Indio y Estaño (ITO) | Transparencia óptica + conductividad eléctrica para pantallas y células solares |

¿Listo para diseñar sus películas delgadas de próxima generación?

El sputtering reactivo es una herramienta poderosa para crear películas compuestas personalizadas con propiedades precisas. Ya sea que esté desarrollando sistemas ópticos avanzados, herramientas industriales duraderas o dispositivos semiconductores de vanguardia, contar con el equipo de laboratorio adecuado es crucial para el éxito.

KINTEK se especializa en equipos y consumibles de laboratorio de alta calidad, satisfaciendo las necesidades precisas de los laboratorios centrados en la deposición de películas delgadas y la ciencia de los materiales. Nuestra experiencia puede ayudarle a optimizar su proceso de sputtering reactivo, desde la selección de los objetivos adecuados hasta la gestión de desafíos complejos como el envenenamiento del objetivo.

Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar sus capacidades de investigación y producción. Construyamos el futuro de los materiales, juntos.

Póngase en Contacto con Nuestros Expertos

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Electrodo de disco de platino giratorio para aplicaciones electroquímicas

La gente también pregunta

- ¿Cuál es la diferencia entre PECVD y pulverización catódica? Elija el método de deposición de película delgada adecuado

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones