En esencia, la fusión por inducción es un proceso que utiliza potentes campos electromagnéticos de alta frecuencia para calentar y fundir metales conductores. A diferencia de un horno tradicional que calienta desde el exterior, una bobina de inducción genera corrientes eléctricas directamente dentro del propio metal, lo que hace que se funda rápida y limpiamente de adentro hacia afuera.

La ventaja fundamental de la fusión por inducción es su capacidad para transferir energía directamente al material que se está fundiendo. Esto lo convierte en un proceso rápido, eficiente y altamente controlable que incluye una acción de agitación natural, asegurando un producto final uniforme y de alta calidad.

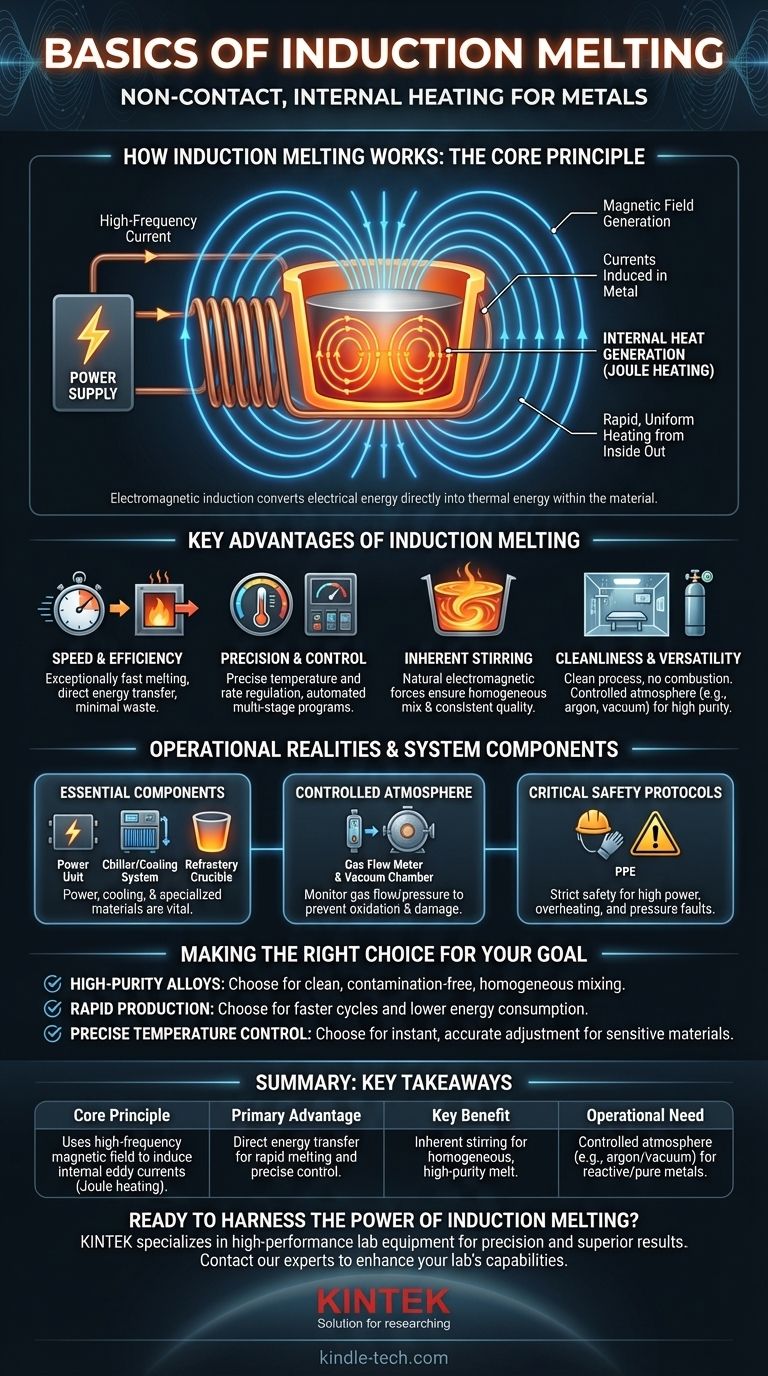

Cómo funciona la fusión por inducción: El principio fundamental

La fusión por inducción se basa en los principios del electromagnetismo. Es un método de calentamiento sin contacto que convierte la energía eléctrica en energía térmica dentro del material objetivo.

La bobina electromagnética

El proceso comienza con una potente fuente de alimentación que envía una corriente alterna de alta frecuencia a través de una bobina de inducción de cobre. Esta bobina, típicamente con forma para rodear el crisol que contiene el metal, genera un campo magnético fuerte y que cambia rápidamente.

Inducción de corriente en el metal

Cuando un material conductor, como acero u otros metales, se coloca dentro de este campo magnético, el campo induce corrientes eléctricas de bajo voltaje y alto amperaje (conocidas como corrientes de Foucault) dentro del propio metal. El metal se convierte efectivamente en la bobina secundaria de un circuito transformador.

Generación de calor interno

La resistencia natural del metal al flujo de estas corrientes de Foucault genera un calor inmenso. Este fenómeno, conocido como calentamiento Joule, hace que la temperatura del material aumente rápida y uniformemente, lo que lleva a una fusión eficiente y controlada sin llama externa ni elemento calefactor.

Las ventajas clave de este método

El principio único detrás de la fusión por inducción ofrece varias ventajas operativas significativas sobre los métodos tradicionales.

Velocidad y eficiencia

Debido a que el calor se genera directamente dentro del material de carga, se desperdicia muy poca energía calentando la estructura circundante del horno. Esta transferencia directa de energía resulta en tiempos de fusión excepcionalmente rápidos y una alta eficiencia energética general.

Precisión y control

La cantidad de calor generado es directamente proporcional a la potencia suministrada a la bobina. Las unidades de potencia modernas permiten un control preciso sobre la temperatura y la velocidad de fusión, lo cual es fundamental para cumplir con requisitos metalúrgicos específicos. Los sistemas a menudo utilizan un controlador de temperatura PID para programas automatizados de varias etapas.

Agitación inherente para la homogeneidad

Las potentes fuerzas electromagnéticas en juego crean un efecto de agitación o mezcla natural dentro del baño de metal fundido. Esta "agitación inductiva" asegura una mezcla completamente homogénea, lo cual es invaluable al crear aleaciones o asegurar una calidad de material consistente.

Limpieza y versatilidad

La fusión por inducción es un proceso excepcionalmente limpio, ya que no hay combustión ni contacto con elementos calefactores que puedan introducir impurezas. El proceso se puede realizar en una atmósfera controlada, como bajo vacío o con un gas inerte como argón en flujo, para producir metales de pureza extremadamente alta.

Comprendiendo las realidades operativas

Aunque potentes, los sistemas de fusión por inducción requieren una gestión cuidadosa de sus componentes y del entorno operativo para garantizar la seguridad y la longevidad.

Componentes esenciales del sistema

Un sistema de inducción completo consta de algo más que el horno. Los componentes principales incluyen la unidad de potencia que proporciona la corriente de alta frecuencia, un enfriador o sistema de refrigeración por agua para proteger la bobina del sobrecalentamiento, y el cuerpo del horno o crisol hecho de materiales refractarios que pueden soportar temperaturas extremas.

La necesidad de una atmósfera controlada

Para metales reactivos o aplicaciones de alta pureza, mantener una atmósfera específica es fundamental. Los operadores deben monitorear cuidadosamente los caudales de gas y la presión dentro de la cámara del horno para prevenir la oxidación y evitar daños al equipo, como el agrietamiento de un tubo de cuarzo bajo una presión inadecuada.

Protocolos de seguridad críticos

Operar un horno de inducción exige una estricta adherencia a los protocolos de seguridad. Esto incluye el uso de equipo de protección personal y la confianza en la protección incorporada del sistema contra sobrecalentamiento, alta potencia y fallas de presión de agua. Los operadores deben estar completamente capacitados para gestionar el proceso de forma segura.

Tomando la decisión correcta para su objetivo

La selección de una tecnología de fusión depende enteramente de las prioridades específicas de su proyecto, desde la pureza y la velocidad hasta el tipo de material que se procesa.

- Si su enfoque principal son las aleaciones de alta pureza: El calentamiento limpio y sin contacto y la agitación inherente de la fusión por inducción la convierten en la opción superior para prevenir la contaminación y asegurar una mezcla homogénea.

- Si su enfoque principal es la producción rápida y la eficiencia: La transferencia directa de energía de la inducción ofrece ciclos de fusión más rápidos y un menor consumo de energía en comparación con la mayoría de los hornos de combustible o de resistencia.

- Si su enfoque principal es el control preciso de la temperatura: La capacidad de ajustar instantánea y precisamente la potencia proporciona un control inigualable sobre el proceso de fusión, lo cual es crítico para materiales complejos o sensibles.

En última instancia, comprender estos principios fundamentales le permite determinar si la combinación única de velocidad, control y limpieza de la fusión por inducción se alinea con sus objetivos metalúrgicos específicos.

Tabla resumen:

| Aspecto | Conclusión clave |

|---|---|

| Principio fundamental | Utiliza un campo magnético de alta frecuencia para inducir corrientes eléctricas (corrientes de Foucault) directamente dentro del metal, generando calor internamente (calentamiento Joule). |

| Ventaja principal | Transferencia directa de energía para una fusión rápida, alta eficiencia y control preciso de la temperatura. |

| Beneficio clave | La acción de agitación inherente asegura una fusión homogénea, ideal para aleaciones y aplicaciones de alta pureza. |

| Necesidad operativa | Requiere una atmósfera controlada (por ejemplo, argón o vacío) para metales reactivos y objetivos de alta pureza. |

¿Listo para aprovechar el poder de la fusión por inducción para su laboratorio?

KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos sistemas de fusión por inducción diseñados para precisión, eficiencia y resultados superiores. Ya sea que su enfoque sea la creación de aleaciones de alta pureza, la aceleración de la I+D o el logro de un control de temperatura exacto, nuestras soluciones están diseñadas para cumplir con sus objetivos metalúrgicos específicos.

Contacte a nuestros expertos hoy para discutir cómo un horno de fusión por inducción de KINTEK puede mejorar las capacidades de su laboratorio e impulsar sus proyectos.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción de Arco al Vacío No Consumible

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

La gente también pregunta

- ¿Cuál es la historia del horno de inducción? Del descubrimiento de Faraday al poder de fusión moderno

- ¿Qué es un horno de inducción de baja frecuencia? Ideal para la fusión y el mantenimiento continuo de metales a gran escala

- ¿Cuál es la diferencia entre un horno de inducción y un horno eléctrico? Descubra el mejor método de calentamiento para su laboratorio

- ¿Qué materiales se pueden calentar por inducción? Una guía para el calentamiento eficiente de metales

- ¿Cuál es el horno de mayor temperatura? Los hornos de inducción lideran con más de 1800°C

- ¿Por qué se necesita alta frecuencia para el calentamiento por inducción? Para un control preciso del calor a nivel de superficie

- ¿Cuáles son las principales desventajas de un horno de inducción de tipo núcleo directo? Comprenda las compensaciones para su fundición

- ¿Cuál es el efecto de la frecuencia en el horno de inducción? Desbloquee la eficiencia y el control óptimos de la fusión