En resumen, la soldadura fuerte en horno ofrece un método superior para crear uniones fuertes, limpias y dimensionalmente precisas, especialmente para ensamblajes complejos o materiales diferentes. Al controlar con precisión todo el ciclo térmico en una atmósfera protectora, evita la distorsión común en la soldadura, elimina la necesidad de fundentes corrosivos y un post-procesamiento extenso, y permite diseños que de otro modo serían imposibles de fabricar.

El valor central de la soldadura fuerte en horno no es solo unir piezas, sino permitir la creación de componentes complejos de alta integridad a escala. Transforma la unión de metales de un simple paso de fabricación en un proceso de manufactura altamente controlado y de valor agregado.

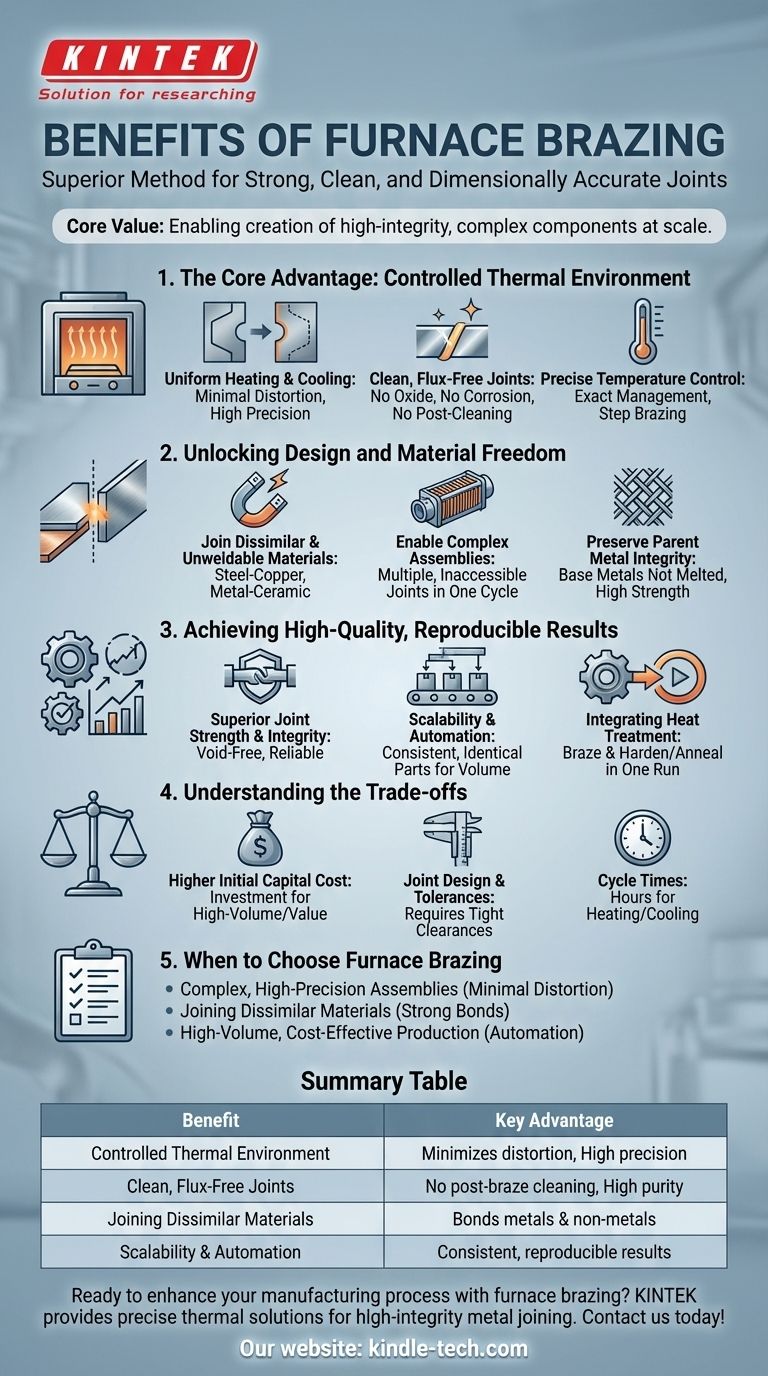

La Ventaja Principal: Un Entorno Térmico Controlado

Los principales beneficios de la soldadura fuerte en horno se derivan de un principio fundamental: todo el ensamblaje se calienta y enfría de manera altamente controlada y uniforme dentro de una cámara cerrada.

Calentamiento y Enfriamiento Uniformes

Debido a que toda la pieza se lleva a temperatura lenta y uniformemente, las tensiones térmicas se minimizan drásticamente. Esto elimina virtualmente la deformación y distorsión que a menudo afectan a los ensamblajes soldados, lo que hace que la soldadura fuerte en horno sea ideal para componentes de alta precisión con tolerancias ajustadas.

Uniones Limpias y Sin Fundente

La soldadura fuerte en horno se realiza típicamente en vacío o en una atmósfera controlada y libre de oxígeno. Este entorno evita la formación de óxidos en las superficies metálicas durante el calentamiento. Como resultado, no hay necesidad de fundentes químicos corrosivos, lo que a su vez elimina la necesidad de una limpieza intensiva posterior a la soldadura y elimina una fuente importante de posible contaminación y falla de la unión.

Control Preciso de la Temperatura

Los controles del horno permiten una gestión exacta de la temperatura durante todo el ciclo. Esta precisión hace posible realizar una "soldadura fuerte por etapas", donde múltiples uniones en el mismo ensamblaje se sueldan secuencialmente utilizando metales de aporte con diferentes puntos de fusión.

Liberando la Libertad de Diseño y Materiales

Este proceso controlado proporciona a los ingenieros capacidades que otros métodos de unión no pueden igualar, abriendo la puerta a diseños más innovadores y eficientes.

Unión de Materiales Diferentes e Imposibles de Soldar

La soldadura fuerte ocurre por debajo del punto de fusión de los materiales base. Esto permite la unión de metales muy diferentes, como acero con cobre, o incluso materiales no metálicos como cerámicas con metal. Estas combinaciones a menudo son imposibles de unir mediante soldadura.

Permitiendo Ensamblajes Complejos

La soldadura fuerte en horno sobresale en la creación de múltiples uniones a la vez. Un solo ciclo puede soldar cientos de uniones en un ensamblaje complejo, incluidas aquellas que son largas, inaccesibles o imposibles de alcanzar con un soplete de soldadura. Esto hace posible fabricar piezas intrincadas como intercambiadores de calor en un solo paso eficiente.

Preservando la Integridad del Metal Base

Dado que los metales base nunca se funden, sus propiedades metalúrgicas fundamentales permanecen intactas. La unión soldada, formada por el metal de aporte que fluye hacia el espacio por acción capilar, es excepcionalmente fuerte e incluso puede superar la resistencia de los materiales base.

Logrando Resultados de Alta Calidad y Reproducibles

Para las operaciones de fabricación, la soldadura fuerte en horno ofrece consistencia, calidad y eficiencia que reducen los costos totales.

Resistencia e Integridad Superior de la Unión

El entorno controlado y libre de fundente produce uniones extremadamente limpias y de alta integridad, libres de huecos y contaminación. Esto conduce a un rendimiento mecánico superior y fiabilidad bajo tensión.

Escalabilidad y Automatización

Una vez que se establece un perfil térmico, se puede repetir perfectamente para miles de piezas. El proceso no depende de la habilidad de un operador manual, lo que garantiza que cada ensamblaje sea idéntico. Esto lo hace altamente rentable para la producción de volumen medio a alto.

Integración del Tratamiento Térmico

El ciclo de soldadura fuerte se puede diseñar para incluir otros procesos de tratamiento térmico. Por ejemplo, una pieza se puede soldar y simultáneamente endurecer, recocer o aliviar tensiones en una sola pasada de horno, lo que ahorra tiempo, manipulación y costos significativos.

Comprendiendo las Compensaciones

Aunque potente, la soldadura fuerte en horno no es una solución universal. Es esencial comprender sus requisitos y limitaciones específicos.

Mayor Costo de Capital Inicial

Los hornos industriales, particularmente los hornos de vacío, representan una inversión de capital significativa en comparación con el equipo de soldadura estándar. Este costo generalmente se justifica para componentes de alto volumen o alto valor.

Diseño y Tolerancias de la Unión

La soldadura fuerte efectiva se basa en la acción capilar para atraer el metal de aporte a la unión. Esto requiere diseños de piezas con holguras ajustadas y consistentes (típicamente unas pocas milésimas de pulgada). Es menos indulgente con un ajuste deficiente y grandes espacios que muchos procesos de soldadura.

Tiempos de Ciclo

Si bien una sola pasada de horno puede procesar muchas piezas, el ciclo general de calentamiento, remojo y enfriamiento puede llevar varias horas. Para reparaciones únicas o lotes muy pequeños, la soldadura manual suele ser más rápida.

Cuándo Elegir la Soldadura Fuerte en Horno

Utilice esta guía para determinar si la soldadura fuerte en horno es la opción correcta para su aplicación.

- Si su enfoque principal son ensamblajes complejos y de alta precisión: La soldadura fuerte en horno es inigualable para crear múltiples uniones limpias simultáneamente con una distorsión mínima.

- Si su enfoque principal es unir materiales diferentes: Este proceso es ideal para crear uniones fuertes entre materiales que no se pueden soldar juntos, como acero y cobre o metales y cerámicas.

- Si su enfoque principal es la producción de alto volumen y rentable: El alto grado de automatización, reproducibilidad y la capacidad de combinar ciclos de tratamiento térmico lo hacen excepcionalmente eficiente a escala.

En última instancia, elegir la soldadura fuerte en horno es una decisión estratégica para priorizar la calidad de la unión, la libertad de diseño y la consistencia de fabricación.

Tabla Resumen:

| Beneficio | Ventaja Clave | Ideal Para |

|---|---|---|

| Entorno Térmico Controlado | El calentamiento y enfriamiento uniformes minimizan la distorsión | Componentes de alta precisión con tolerancias ajustadas |

| Uniones Limpias y Sin Fundente | No se necesitan fundentes corrosivos ni limpieza posterior a la soldadura | Aplicaciones que requieren uniones de alta pureza y libres de contaminación |

| Unión de Materiales Diferentes | Une metales y no metales como acero con cobre o cerámicas | Ensamblajes complejos con combinaciones de materiales imposibles de soldar |

| Escalabilidad y Automatización | Resultados consistentes y reproducibles para la producción de alto volumen | Fabricación de volumen medio a alto con control de calidad |

¿Listo para mejorar su proceso de fabricación con soldadura fuerte en horno? KINTEK se especializa en equipos de laboratorio avanzados y consumibles, proporcionando las soluciones térmicas precisas que su laboratorio necesita para la unión de metales de alta integridad. Ya sea que trabaje con ensamblajes complejos, materiales diferentes o producción de alto volumen, nuestra experiencia garantiza una calidad de unión superior y libertad de diseño. Contáctenos hoy para discutir cómo nuestras soluciones de soldadura fuerte en horno pueden transformar sus capacidades de unión de metales.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

La gente también pregunta

- ¿Cuál es la diferencia entre soldadura y soldadura fuerte al vacío? Elija el método de unión adecuado para su proyecto

- ¿Se pueden soldar fuerte o soldar blando metales disímiles? Una guía para juntas fuertes y fiables

- ¿Para qué se utilizan los hornos de vacío? Desbloquee la máxima pureza y rendimiento de los materiales

- ¿Cuáles son los diferentes tipos de soldadura fuerte por inducción? Una guía para elegir la fuente de calor adecuada

- ¿Dónde se utilizan los hornos de vacío? Esenciales para el tratamiento térmico de alta pureza en industrias críticas