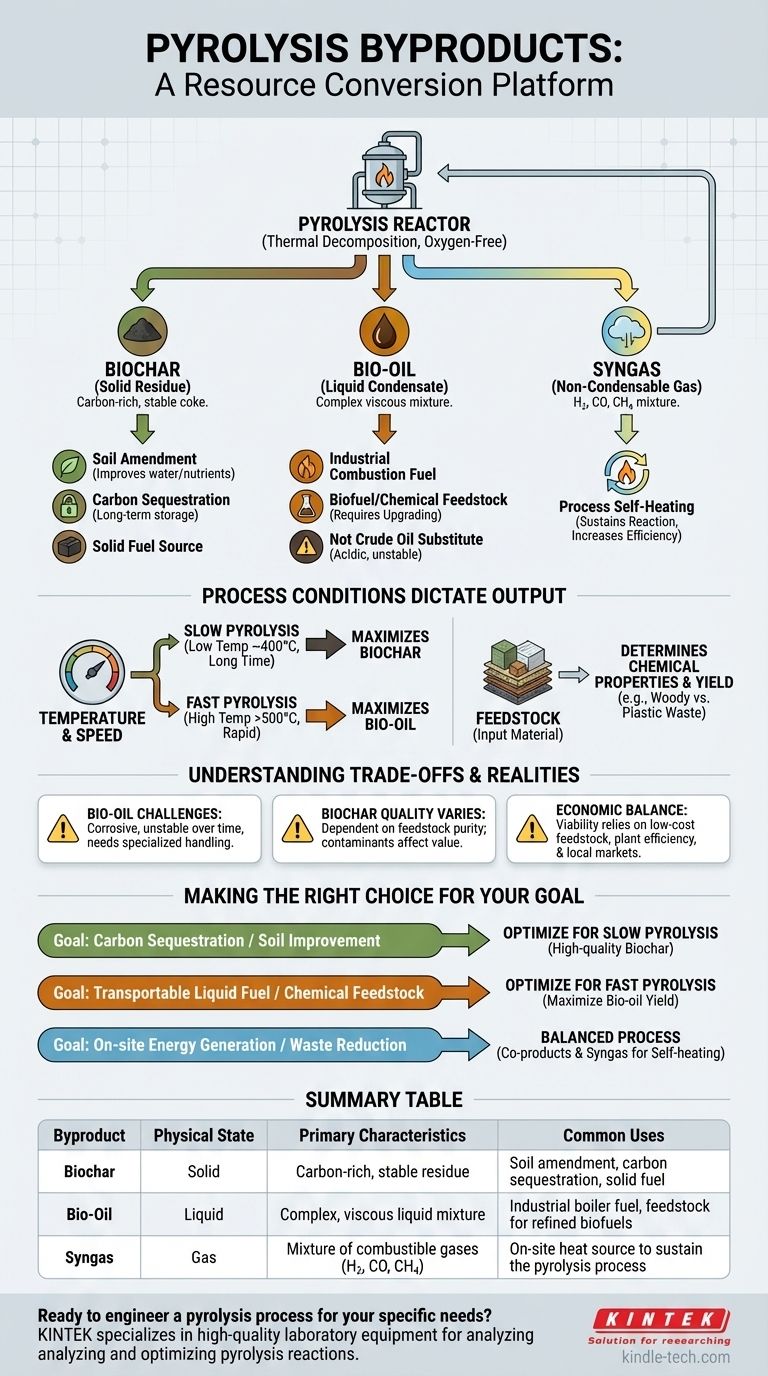

En cualquier reacción de pirólisis, la descomposición térmica de un material en un ambiente libre de oxígeno produce consistentemente tres categorías distintas de subproductos. Estos son un residuo sólido rico en carbono conocido como biocarbón o coque, una mezcla líquida compleja llamada bioaceite o aceite pirolítico, y una mezcla de gases no condensables a menudo denominada gas de síntesis. La proporción exacta y la composición química de estos productos no son aleatorias; están controladas directamente por el material de entrada y las condiciones específicas del proceso.

La idea fundamental es que la pirólisis no es simplemente un método de eliminación de residuos, sino una plataforma de conversión de recursos altamente ajustable. Al modificar la materia prima, la temperatura y el tiempo de reacción, se puede desplazar deliberadamente el resultado para favorecer la producción de sólidos, líquidos o gases y así cumplir un objetivo específico.

Desglosando los Tres Productos Principales

Toda operación de pirólisis, independientemente de su escala o materia prima, generará resultados en tres estados físicos distintos: sólido, líquido y gaseoso. Comprender la naturaleza y el uso potencial de cada uno es fundamental para evaluar el proceso.

El Residuo Sólido: Biocarbón

El biocarbón es el sólido estable y denso en carbono que permanece después de que los componentes volátiles de la materia prima se han vaporizado. Es el "carbón vegetal" del proceso.

Este material está lejos de ser un simple producto de desecho. Sus aplicaciones principales incluyen su uso como un potente enmendador de suelos en la agricultura, donde mejora la retención de agua y la estabilidad de los nutrientes, y como un método para la secuestración de carbono a largo plazo.

También puede procesarse en carbono activado para filtración o utilizarse directamente como fuente de combustible sólido en forma de briquetas.

El Condensado Líquido: Bioaceite

Cuando los gases calientes producidos durante la pirólisis se enfrían, una porción significativa se condensa en un líquido oscuro y viscoso conocido como bioaceite o aceite pirolítico.

Este líquido es una mezcla compleja de agua, alquitranes y cientos de compuestos orgánicos. Aunque tiene una alta densidad energética, no es un sustituto directo de diésel o gasolina convencionales.

Su uso principal es como combustible de combustión para calderas y hornos industriales. Con un refinamiento y mejora significativos, puede convertirse en combustibles para el transporte como el biodiésel o servir como fuente de productos químicos especializados. Una ventaja clave del bioaceite es su alta densidad energética y estabilidad, lo que lo hace mucho más fácil de almacenar y transportar que los combustibles gaseosos.

El Gas No Condensable: Gas de Síntesis

El gas de síntesis es la porción del producto que permanece como gas incluso después del enfriamiento. Es una mezcla de gases combustibles y no combustibles.

La composición típica incluye hidrógeno (H₂), monóxido de carbono (CO), metano (CH₄) y dióxido de carbono (CO₂).

En la mayoría de las plantas de pirólisis modernas, este gas no se desperdicia. Se recircula inmediatamente al sistema y se quema para proporcionar el calor necesario para mantener la reacción de pirólisis, mejorando drásticamente la eficiencia energética general de la operación.

Cómo las Condiciones del Proceso Dictan el Resultado

La proporción de biocarbón, bioaceite y gas de síntesis no es fija. Es un resultado directo de los parámetros del proceso que usted elija, lo que le otorga un control significativo sobre el resultado final.

El Impacto de la Temperatura y la Velocidad

La velocidad y la temperatura de calentamiento son las palancas más críticas que puede accionar.

La pirólisis lenta, que implica temperaturas más bajas (alrededor de 400°C) y tiempos de procesamiento más largos, maximiza el rendimiento del subproducto sólido, el biocarbón.

La pirólisis rápida, por el contrario, utiliza temperaturas más altas (superiores a 500°C) y tiempos de calentamiento y enfriamiento extremadamente rápidos (segundos). Este proceso está diseñado específicamente para maximizar el rendimiento del subproducto líquido, el bioaceite.

El Papel de la Materia Prima

El material inicial, o materia prima, determina fundamentalmente las propiedades químicas de los subproductos. La pirólisis de biomasa leñosa producirá un bioaceite y un biocarbón con propiedades específicas, mientras que la pirólisis de plásticos de desecho producirá un aceite más rico en hidrocarburos que se asemeja al petróleo crudo. El contenido de humedad y el tamaño físico de la materia prima también juegan un papel crucial en la eficiencia del proceso.

Comprender las Compensaciones y las Realidades

Aunque versátil, la pirólisis y sus subproductos conllevan limitaciones prácticas que deben entenderse para una implementación exitosa.

El Bioaceite No Es Petróleo Crudo

Es crucial reconocer que el bioaceite crudo es altamente ácido, corrosivo para las tuberías y motores estándar, y puede ser inestable con el tiempo. Usarlo como combustible requiere o bien equipo especializado diseñado para manejarlo o un costoso proceso de mejora para estabilizarlo y eliminar el oxígeno.

La Calidad del Biocarbón Varía

El valor del biocarbón depende en gran medida de la materia prima y las condiciones del proceso. El biocarbón destinado a uso agrícola debe estar libre de contaminantes, lo que podría no ser el caso si se utilizan residuos mixtos como materia prima. No todo el carbón se crea igual.

La Ecuación Económica

La viabilidad económica de una planta de pirólisis depende de un equilibrio delicado. Depende de asegurar una materia prima de bajo costo y consistente, la eficiencia operativa de la planta (especialmente el uso de gas de síntesis para el autocalentamiento) y mercados locales sólidos para los subproductos específicos que se producen.

Tomar la Decisión Correcta para Su Objetivo

Su estrategia para implementar la pirólisis debe estar dictada por su objetivo principal.

- Si su enfoque principal es la secuestración de carbono o la mejora del suelo: Debe optimizar para la pirólisis lenta para maximizar la producción de biocarbón estable y de alta calidad.

- Si su enfoque principal es crear un combustible líquido transportable o una materia prima química: Debe optimizar para la pirólisis rápida para maximizar el rendimiento del bioaceite, con la comprensión de que probablemente requerirá un procesamiento adicional.

- Si su enfoque principal es la generación de energía in situ o la máxima reducción de residuos: Un proceso equilibrado que utiliza el gas de síntesis para el calor y produce biocarbón y bioaceite como coproductos valiosos es el modelo más eficiente energéticamente.

Al comprender estos resultados y las palancas que los controlan, puede diseñar un proceso de pirólisis que resuelva eficazmente su desafío económico o ambiental específico.

Tabla Resumen:

| Subproducto | Estado Físico | Características Principales | Usos Comunes |

|---|---|---|---|

| Biocarbón | Sólido | Residuo estable, rico en carbono | Enmendador de suelos, secuestración de carbono, combustible sólido |

| Bioaceite | Líquido | Mezcla líquida compleja y viscosa | Combustible para calderas industriales, materia prima para biocombustibles refinados |

| Gas de Síntesis | Gas | Mezcla de gases combustibles (H₂, CO, CH₄) | Fuente de calor in situ para mantener el proceso de pirólisis |

¿Listo para diseñar un proceso de pirólisis para sus necesidades específicas? KINTEK se especializa en equipos de laboratorio de alta calidad para analizar y optimizar las reacciones de pirólisis. Ya sea que esté investigando biocarbón para la agricultura, bioaceite para combustible o gas de síntesis para energía, nuestras herramientas proporcionan la precisión y confiabilidad que necesita. Permita que nuestros expertos le ayuden a seleccionar el equipo adecuado para alcanzar sus metas: contáctenos hoy para discutir su proyecto.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Continuo de Grafización al Vacío de Grafito

- Horno de tubo de laboratorio vertical

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno Vertical de Vacío de Grafito de Alta Temperatura para Grafización

La gente también pregunta

- ¿Qué precauciones se deben tomar al usar un horno tubular? Garantice un procesamiento seguro y eficaz a alta temperatura

- ¿Cómo contribuye un horno de vacío con tubo de cuarzo al proceso de cristalización de electrolitos de Li-argirodita dopados con Ag?

- ¿Cómo limpiar un horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Cómo colaboran un reactor de tubo de cuarzo y un horno de atmósfera en la pirólisis de Co@NC? Síntesis de Precisión Maestra

- ¿Cuál es el valor técnico de usar una cámara de reacción de tubo de cuarzo para pruebas de corrosión estática? Lograr precisión.