En la Deposición Química de Vapor (CVD), el "catalizador" no es una sustancia química, sino la fuente de energía externa utilizada para iniciar la reacción. Esta energía —más comúnmente en forma de calor, plasma o luz— descompone los gases precursores y permite que reaccionen y depositen una película sólida sobre un sustrato. El tipo específico de energía utilizada define el proceso de CVD y sus capacidades.

El principio fundamental a comprender es que las reacciones de CVD son impulsadas por la energía aplicada, no por catalizadores químicos tradicionales. Elegir la fuente de energía correcta —ya sea térmica, de plasma o fotónica— es la decisión fundamental que dicta la temperatura de deposición, la calidad de la película y la idoneidad para una aplicación específica.

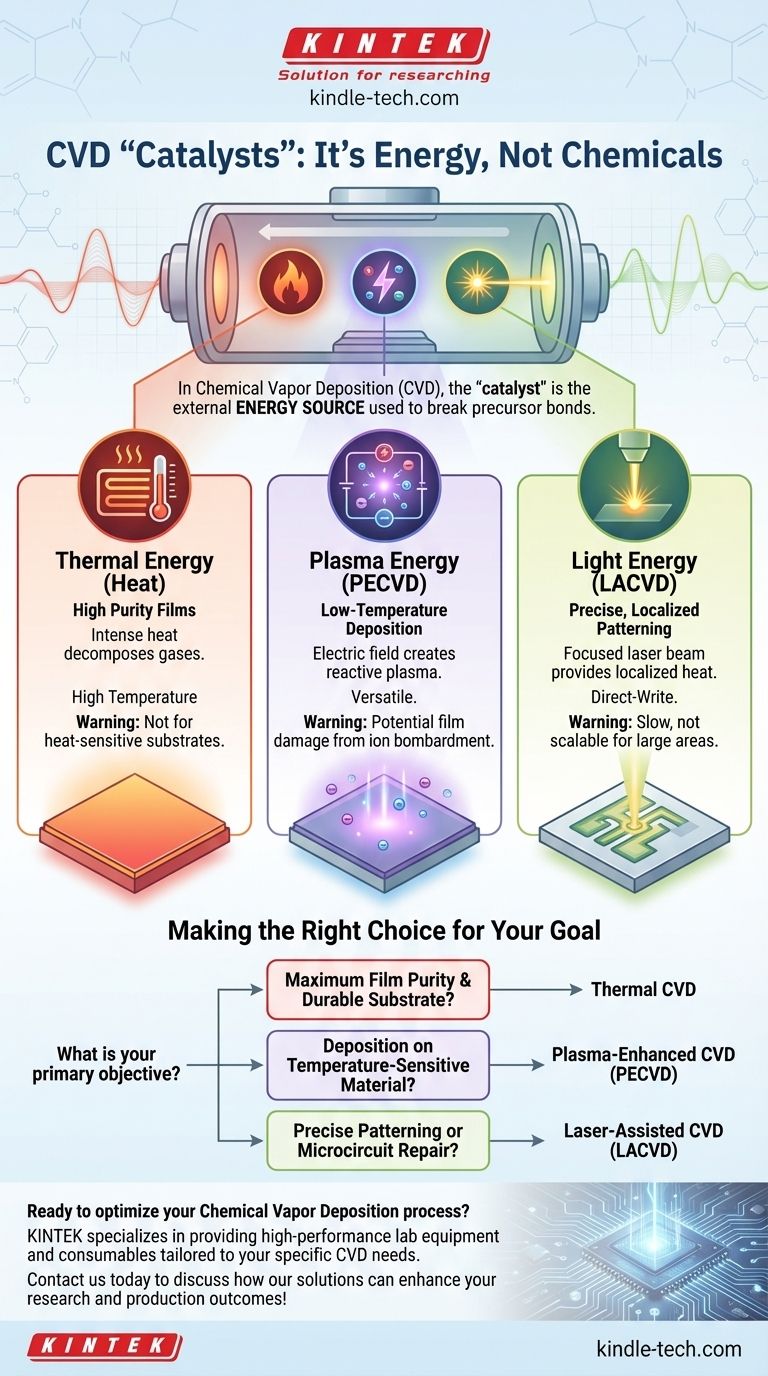

Cómo se Inician las Reacciones de CVD

La Deposición Química de Vapor es fundamentalmente un proceso de construcción de un material sólido a partir de moléculas gaseosas (precursores). Para que esto suceda, los enlaces químicos en los gases precursores deben romperse. Esto requiere una entrada significativa de energía, que cumple la función catalítica de iniciar la deposición.

El Papel de la Energía Térmica (Calor)

El método de iniciación más común es la energía térmica. En procesos como la CVD Térmica y la CVD de Filamento Caliente, toda la cámara, incluido el sustrato, se calienta a temperaturas muy altas.

Este calor intenso proporciona la energía necesaria para que los gases precursores se descompongan y reaccionen en la superficie del sustrato. Este método es conocido por producir películas de muy alta pureza, como el polisilicio utilizado en la industria solar.

El Papel de la Energía del Plasma

La Deposición Química de Vapor Asistida por Plasma (PECVD) utiliza plasma en lugar de calor intenso como su principal fuente de energía. Se aplica un campo eléctrico al gas precursor, despojando electrones de los átomos y creando un plasma altamente reactivo.

Este estado de plasma proporciona la energía para impulsar las reacciones químicas a temperaturas mucho más bajas que la CVD Térmica. Esto hace que la PECVD sea ideal para depositar películas sobre sustratos que no pueden soportar altas temperaturas.

El Papel de la Energía Lumínica (Fotones)

Un método más especializado es la CVD Asistida por Láser (LACVD). En esta técnica, se dirige un haz de láser enfocado hacia el sustrato.

La intensa energía lumínica se absorbe en un área muy pequeña, proporcionando un calentamiento localizado que inicia la reacción de deposición solo donde apunta el láser. Esto permite el patrón directo y preciso de materiales.

Comprender las Compensaciones

La elección de la fuente de energía no se trata solo de iniciar la reacción; implica una serie de compensaciones críticas que impactan el producto final y el proceso de fabricación en sí.

Calor: Pureza frente a Limitaciones del Sustrato

La CVD Térmica es el estándar de oro para la pureza y calidad de la película. Sin embargo, su dependencia de temperaturas extremadamente altas significa que es incompatible con sustratos sensibles a la temperatura como plásticos o ciertos componentes electrónicos, que se dañarían o destruirían.

Plasma: Versatilidad frente a Daño Potencial

El funcionamiento a baja temperatura de la PECVD la hace increíblemente versátil. La compensación es que los iones de alta energía dentro del plasma a veces pueden bombardear la película en crecimiento, causando potencialmente daño estructural o introduciendo impurezas, lo que puede afectar su rendimiento.

Láseres: Precisión frente a Escalabilidad

La LACVD ofrece una precisión inigualable, permitiendo la deposición en ubicaciones microestructurales específicas sin calentar todo el sustrato. Sin embargo, esta ventaja la convierte en un proceso serial y lento que no es práctico para recubrir grandes áreas, limitando su escalabilidad industrial.

Tomar la Decisión Correcta para su Objetivo

Seleccionar el método de CVD correcto requiere alinear las capacidades del proceso con su objetivo principal.

- Si su enfoque principal es la máxima pureza de la película para un sustrato duradero: La CVD Térmica es la opción superior, siempre que su material pueda soportar las altas temperaturas.

- Si su enfoque principal es depositar una película sobre un material sensible a la temperatura: La Deposición Química de Vapor Asistida por Plasma (PECVD) es la única opción viable, ya que permite la deposición a temperaturas significativamente más bajas.

- Si su enfoque principal es depositar un patrón preciso o reparar un microcircuito: La CVD Asistida por Láser proporciona el control localizado necesario para estas tareas especializadas.

En última instancia, dominar la CVD significa comprender que la energía que introduce es la herramienta más poderosa que tiene para controlar el proceso y su resultado.

Tabla Resumen:

| Método CVD | Fuente de Energía | Ventaja Clave | Limitación Clave |

|---|---|---|---|

| CVD Térmica | Calor | Películas de alta pureza | Las altas temperaturas pueden dañar sustratos sensibles |

| CVD Asistida por Plasma (PECVD) | Plasma | Deposición a baja temperatura | Posible daño a la película inducido por plasma |

| CVD Asistida por Láser (LACVD) | Láser/Luz | Patronaje preciso y localizado | Lento, no escalable para áreas grandes |

¿Listo para optimizar su proceso de Deposición Química de Vapor? KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alto rendimiento adaptados a sus necesidades específicas de CVD. Ya sea que requiera los resultados de alta pureza de la CVD Térmica, la versatilidad a baja temperatura de la PECVD o la precisión de la LACVD, nuestros expertos pueden ayudarle a seleccionar la solución adecuada. Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar sus resultados de investigación y producción.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de recubrimientos ópticos, eléctricos y funcionales

- ¿Cuáles son los métodos de deposición? Una guía de las técnicas de película delgada PVD y CVD

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado

- ¿De qué color son los diamantes CVD? Comprendiendo el proceso desde el tinte marrón hasta la belleza incolora