En la pirólisis rápida, los catalizadores más comunes son los materiales comerciales a base de silicio y zeolitas. Sin embargo, su aplicación directa a la conversión de biomasa es un desafío porque las moléculas de polímeros naturales grandes que se encuentran en la biomasa a menudo son demasiado voluminosas para interactuar eficazmente con las pequeñas estructuras internas del catalizador.

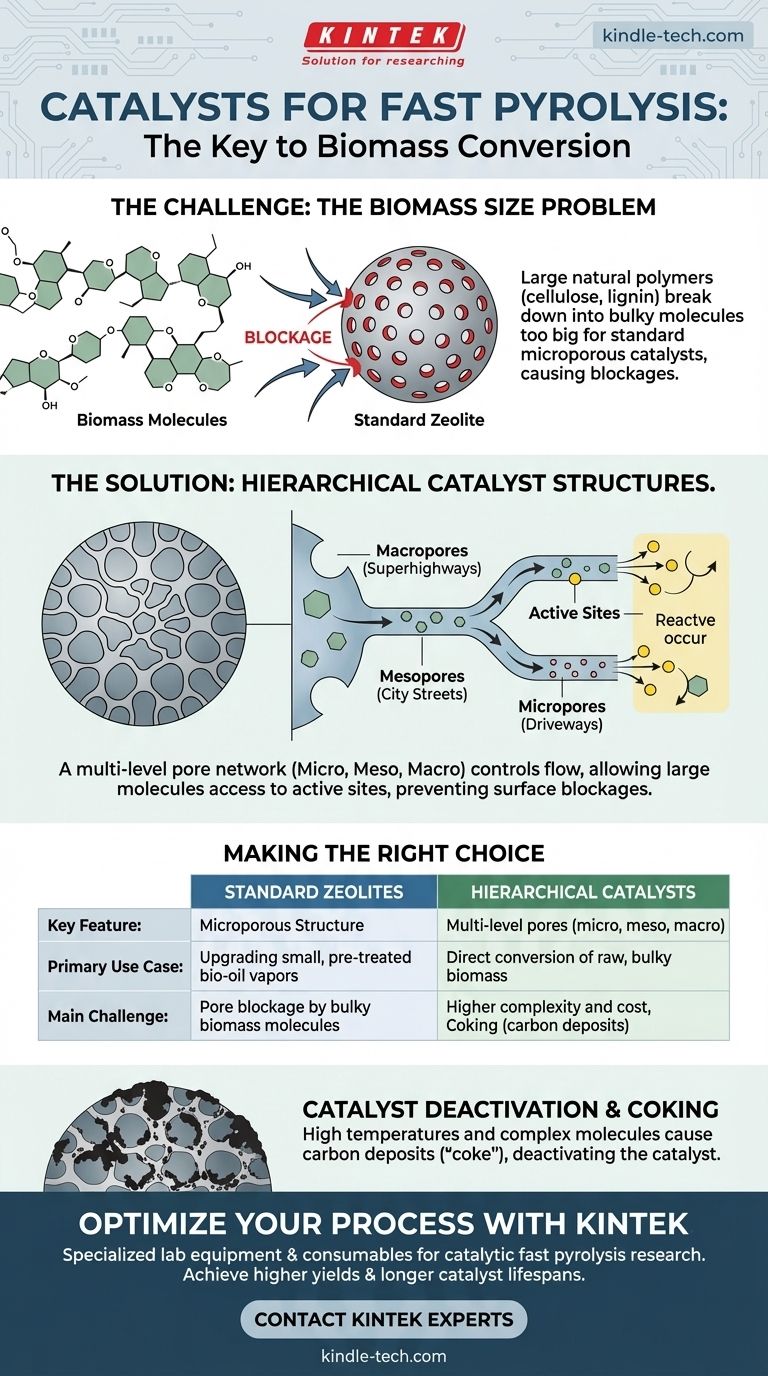

El desafío central en la pirólisis catalítica rápida es una falta de coincidencia física: los catalizadores estándar tienen microporos diseñados para moléculas petroquímicas pequeñas, mientras que la biomasa produce moléculas grandes y complejas que bloquean estos poros. La solución radica en diseñar catalizadores con una estructura de poros jerárquica y multinivel para adaptarse a esta diferencia de escala.

Por qué los catalizadores estándar no son suficientes para la biomasa

Los catalizadores que sobresalen en el refinado petroquímico tradicional, como las zeolitas, no fueron diseñados para los desafíos únicos que presenta la biomasa. Esta falta de coincidencia fundamental es el principal obstáculo para producir biocombustibles y productos químicos de alta calidad mediante pirólisis catalítica.

El problema del tamaño de la biomasa

La biomasa está compuesta de grandes polímeros naturales como celulosa, hemicelulosa y lignina. Cuando estos materiales se calientan rápidamente durante la pirólisis, se descomponen en una amplia gama de moléculas orgánicas voluminosas y oxigenadas. Estas moléculas son significativamente más grandes y complejas que los hidrocarburos que se encuentran en el petróleo crudo.

La limitación de la estructura de los poros

Las zeolitas y otros catalizadores convencionales son apreciados por su estructura microporosa, que contiene sitios activos donde ocurren las reacciones químicas. Si bien son muy efectivos para moléculas pequeñas que pueden difundirse fácilmente en su interior, estos poros estrechos son un cuello de botella importante para las moléculas más grandes derivadas de la biomasa, lo que provoca obstrucciones y una eficiencia reducida.

La solución: diseñar un catalizador mejor

Para superar las limitaciones de los catalizadores convencionales, el enfoque se ha desplazado hacia la creación de materiales avanzados diseñados específicamente para derivados voluminosos de biomasa. La clave es controlar el flujo de moléculas en múltiples escalas.

Introducción a la porosidad multidimensional

Los catalizadores modernos más efectivos acoplan los microporos tradicionales con una red secundaria de poros más grandes. Esto crea una estructura jerárquica o multidimensional con micro, meso y macroporos, cada uno con un propósito distinto.

Cómo funcionan las estructuras jerárquicas

Piense en esta estructura como el sistema de carreteras de una ciudad. Los grandes macroporos actúan como autopistas, otorgando a las moléculas voluminosas de biomasa acceso inicial y profundo a la partícula del catalizador. Los mesoporos intermedios actúan como calles de la ciudad, distribuyendo estas moléculas más lejos.

Finalmente, las moléculas llegan a los pequeños microporos, que son como entradas que conducen a los "sitios activos" catalíticos donde ocurren las conversiones químicas deseadas. Esto evita atascos en la superficie y asegura que se utilice todo el volumen del catalizador.

Comprensión de los desafíos inherentes

Si bien los catalizadores jerárquicos ofrecen una solución clara, su diseño e implementación conllevan consideraciones prácticas. Comprender estos compromisos es crucial para desarrollar procesos comercialmente viables.

Desactivación del catalizador y coquización

Las altas temperaturas y las moléculas complejas involucradas en la pirólisis pueden provocar la formación de depósitos carbonosos, o "coque", en la superficie del catalizador. Esto desactiva el catalizador al bloquear físicamente los poros y cubrir los sitios activos. Si bien los poros jerárquicos pueden retrasar este proceso, sigue siendo un desafío operativo importante.

Complejidad y coste

Crear estructuras de poros sofisticadas y de varios niveles es un proceso más complejo y costoso que producir zeolitas comerciales estándar. Los beneficios de rendimiento a largo plazo, como mayores rendimientos de productos valiosos y una vida útil más larga del catalizador, deben superar esta inversión inicial.

Tomar la decisión correcta para su objetivo

La estrategia catalítica óptima depende totalmente de la naturaleza de la materia prima y del producto final deseado.

- Si su enfoque principal es convertir biomasa cruda y voluminosa directamente: Es esencial un catalizador jerárquico con una red bien definida de micro, meso y macroporos para gestionar el tráfico molecular y prevenir la desactivación rápida.

- Si su enfoque principal es mejorar los vapores de bioaceite pretratados más pequeños: Un catalizador microporoso convencional, como una zeolita estándar, puede ser perfectamente adecuado y más rentable.

En última instancia, la pirólisis catalítica eficaz exige que la arquitectura del catalizador se adapte de manera inteligente a la escala de las moléculas que está diseñado para transformar.

Tabla de resumen:

| Tipo de catalizador | Característica clave | Caso de uso principal | Desafío principal |

|---|---|---|---|

| Zeolitas estándar | Estructura microporosa | Refinación petroquímica, mejora de bioaceite pretratado | Bloqueo de poros por moléculas grandes de biomasa |

| Catalizadores jerárquicos | Poros multinivel (micro, meso, macro) | Conversión directa de biomasa cruda y voluminosa | Mayor complejidad y coste |

Optimice su proceso de conversión de biomasa con los catalizadores adecuados. El desafío de convertir biomasa voluminosa en biocombustibles valiosos requiere equipos y experiencia especializados. KINTEK se especializa en equipos de laboratorio y consumibles, proporcionando las herramientas y el apoyo necesarios para desarrollar y escalar su investigación de pirólisis catalítica rápida. Nuestras soluciones le ayudan a lograr mayores rendimientos y una mayor vida útil del catalizador. Contáctenos hoy para discutir cómo podemos mejorar la eficiencia y el éxito de su laboratorio. Póngase en contacto con nuestros expertos

Guía Visual

Productos relacionados

- Fabricante de piezas personalizadas de PTFE Teflon para matraces de fondo redondo de tres bocas

- Fabricante de piezas personalizadas de PTFE Teflon para tamiz F4 de malla de PTFE

- Electrodo Auxiliar de Platino para Uso en Laboratorio

- Membrana de Intercambio de Protones para Aplicaciones de Laboratorio de Baterías

- Celdas personalizables de electrólisis PEM para diversas aplicaciones de investigación

La gente también pregunta

- ¿Cuál es la aplicación de la pirólisis en la biomasa? Convertir residuos en bio-aceite, biocarbón y energía renovable

- ¿Cuáles son las condiciones para la pirólisis de biomasa? Optimice la temperatura, la velocidad de calentamiento y el tiempo

- ¿Qué es la reacción orgánica de pirólisis? Desbloquee productos valiosos de materiales de desecho

- ¿Cuáles son las condiciones para las reacciones de calcinación? Dominando el control de temperatura y atmósfera

- ¿Cuál es el material refractario de un horno rotatorio? Elija el revestimiento adecuado para la eficiencia y durabilidad

- ¿Cuál es la función de un horno rotatorio? Una guía para el procesamiento térmico industrial

- ¿Qué industrias utilizan hornos rotatorios? Esencial para el cemento, la minería y el procesamiento químico

- ¿Cuál es el proceso de pirólisis térmica? Una guía paso a paso para el reciclaje químico