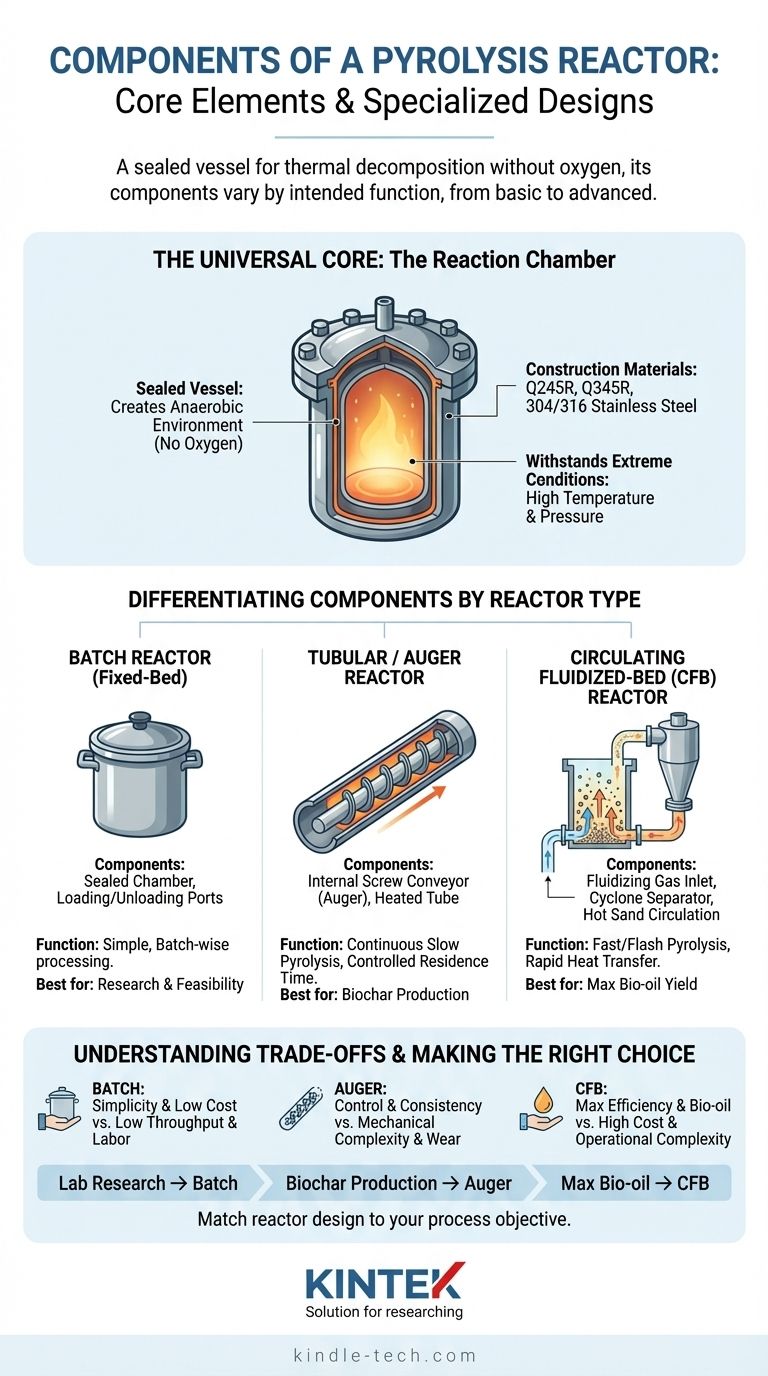

En esencia, un reactor de pirólisis es un recipiente sellado diseñado para la descomposición térmica en ausencia de oxígeno, pero sus componentes específicos varían significativamente según su función prevista. La configuración más básica incluye una cámara de reacción con entradas y salidas, un sistema de calentamiento y un sistema para recolectar los productos resultantes de gas, líquido (biopetróleo) y sólido (biocarbón). Los diseños más avanzados incorporan componentes especializados para controlar la velocidad de procesamiento y la transferencia de calor.

Los componentes específicos de un reactor de pirólisis no son universales; están dictados por el diseño fundamental del reactor. Comprender el objetivo, como la pirólisis lenta frente a la rápida, es clave para entender por qué se utilizan ciertos componentes como los tornillos sin fin o los lechos fluidizados.

El núcleo universal: la cámara de reacción

Todo reactor de pirólisis se construye alrededor de una cámara de reacción central, que es el corazón del sistema. Este componente no es negociable, independientemente de la complejidad del reactor.

El recipiente sellado

El componente principal es el propio recipiente sellado. Su propósito fundamental es crear y mantener un ambiente anaeróbico (libre de oxígeno).

Esto es crítico porque la presencia de oxígeno conduciría a la combustión (quemado) en lugar de la pirólisis, cambiando fundamentalmente el proceso químico y sus productos.

Materiales de construcción

El recipiente debe soportar condiciones extremas. Se utilizan materiales como placas de caldera Q245R y Q345R o acero inoxidable 304 y 316 de mayor calidad.

Estos materiales se eligen por su resistencia a altas temperaturas y su resistencia a la corrosión y la presión, lo que garantiza la integridad y seguridad de la reacción.

Diferenciación de componentes por tipo de reactor

Más allá del recipiente básico, los componentes divergen según el modo de operación del reactor. El método de carga del material, la aplicación de calor y la velocidad de procesamiento dictan el diseño.

Componentes del reactor por lotes

Un reactor por lotes (o reactor de lecho fijo) es el diseño más simple, cargado con una cantidad fija de material para cada ciclo.

Sus componentes clave son una cámara sellada con puertos para cargar la materia prima y salidas para los productos de pirólisis. El calor se aplica típicamente de forma externa a las paredes del recipiente. Este diseño se utiliza a menudo para investigación a escala de laboratorio y para investigar la estabilidad del proceso.

Componentes del reactor tubular / de tornillo sin fin

Un reactor tubular, que a menudo utiliza un transportador de tornillo o sin fin, está diseñado para el procesamiento continuo.

El componente definitorio es el tornillo sin fin interno. Este tornillo giratorio mueve la materia prima desde la entrada hasta la salida a través de un tubo calentado. Este mecanismo proporciona un excelente control sobre el tiempo de residencia, lo que lo hace muy adecuado para operaciones de pirólisis lenta donde el material necesita ser calentado gradualmente durante un período más largo.

Componentes del reactor de lecho fluidizado circulante (CFB)

Un reactor CFB está diseñado para una transferencia de calor extremadamente rápida, lo cual es esencial para la pirólisis rápida y flash.

Sus componentes clave incluyen una entrada para un gas fluidizante (como nitrógeno), que suspende las partículas de la materia prima. Un separador ciclónico es crucial para separar el biocarbón caliente y los vapores. Lo más importante es que cuenta con un sistema para hacer circular un material inerte caliente (como arena) entre el reactor y un calentador, asegurando que la materia prima se caliente casi instantáneamente.

Comprendiendo las compensaciones

La elección de los componentes y el tipo de reactor implica importantes compensaciones entre simplicidad, eficiencia y costo. No existe un único diseño "mejor".

Lotes: Simplicidad vs. Escala

La principal ventaja de un reactor por lotes es su simplicidad y bajo costo de construcción.

Sin embargo, no es adecuado para la producción industrial continua a gran escala debido a su bajo rendimiento y la mano de obra requerida para cargar y descargar cada lote.

Tubular/Tornillo sin fin: Control vs. Complejidad mecánica

Un reactor de tornillo sin fin ofrece un excelente control sobre la temperatura y el tiempo de procesamiento, lo que permite resultados consistentes para la pirólisis lenta.

El principal inconveniente es su complejidad mecánica. El transportador de tornillo interno es una pieza móvil que está sujeta a desgaste, posibles bloqueos y alto mantenimiento, especialmente al procesar materia prima no uniforme.

Lecho fluidizado: Velocidad vs. Alto costo

El diseño CFB ofrece una eficiencia de transferencia de calor inigualable, lo que lo convierte en la opción superior para maximizar el rendimiento de biopetróleo líquido a través de la pirólisis rápida.

Este rendimiento tiene el costo de una alta complejidad y gasto operativo. Requiere un control preciso sobre el tamaño de las partículas, los caudales de gas y la temperatura, lo que lo convierte en la opción más sofisticada y costosa.

Tomando la decisión correcta para su objetivo

Los componentes que necesita dependen completamente de lo que quiera lograr con el proceso de pirólisis.

- Si su enfoque principal es la investigación a escala de laboratorio o las pruebas de viabilidad iniciales: Un reactor por lotes simple proporciona una plataforma rentable y sencilla.

- Si su enfoque principal es la producción continua y controlada de biocarbón mediante pirólisis lenta: Un reactor de tornillo sin fin o tubular ofrece el control necesario sobre el tiempo de residencia.

- Si su enfoque principal es maximizar el rendimiento de biopetróleo líquido a partir de biomasa mediante pirólisis rápida: Un reactor de lecho fluidizado circulante es el estándar de la industria debido a sus capacidades superiores de transferencia de calor.

En última instancia, seleccionar los componentes correctos significa hacer coincidir el diseño de ingeniería del reactor con su objetivo de proceso específico.

Tabla resumen:

| Tipo de reactor | Componentes clave | Función principal |

|---|---|---|

| Por lotes / Lecho fijo | Cámara sellada, puertos de carga/descarga | Procesamiento simple por lotes para investigación |

| Tubular / Tornillo sin fin | Transportador de tornillo interno, tubo calentado | Pirólisis lenta continua con tiempo de residencia controlado |

| Lecho fluidizado circulante (CFB) | Entrada de gas fluidizante, separador ciclónico, circulación de arena caliente | Pirólisis rápida/flash para máximo rendimiento de biopetróleo |

¿Listo para seleccionar el reactor de pirólisis adecuado para su aplicación? El diseño óptimo depende completamente de sus objetivos de proceso, ya sea investigación, producción de biocarbón o maximización del rendimiento de biopetróleo. KINTEK se especializa en equipos y consumibles de laboratorio, proporcionando soluciones robustas para todas sus necesidades de laboratorio. Nuestros expertos pueden ayudarle a elegir un reactor con los componentes adecuados para garantizar la eficiencia y el éxito. ¡Contáctenos hoy mismo para discutir sus requisitos específicos!

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Mini Reactor Autoclave de Alta Presión SS para Uso en Laboratorio

- Reactor Autoclave de Laboratorio de Alta Presión para Síntesis Hidrotermal

- Reactor de Presión de Laboratorio Autoclave de Alta Presión de Acero Inoxidable

La gente también pregunta

- ¿Cuáles son las reacciones involucradas en la pirólisis de la biomasa? Desbloquea la química para obtener bioproductos a medida

- ¿Cuáles son las ventajas de la tecnología de pirólisis? Convierta los residuos en beneficios y reduzca las emisiones

- ¿Cuál es una desventaja de la energía de biomasa? Los costos ambientales y económicos ocultos

- ¿Cuáles son los productos de la pirólisis de la biomasa? Descubra el biocarbón, el bioaceite y el gas de síntesis

- ¿Cuáles son las condiciones para la pirólisis de biomasa? Optimice la temperatura, la velocidad de calentamiento y el tiempo