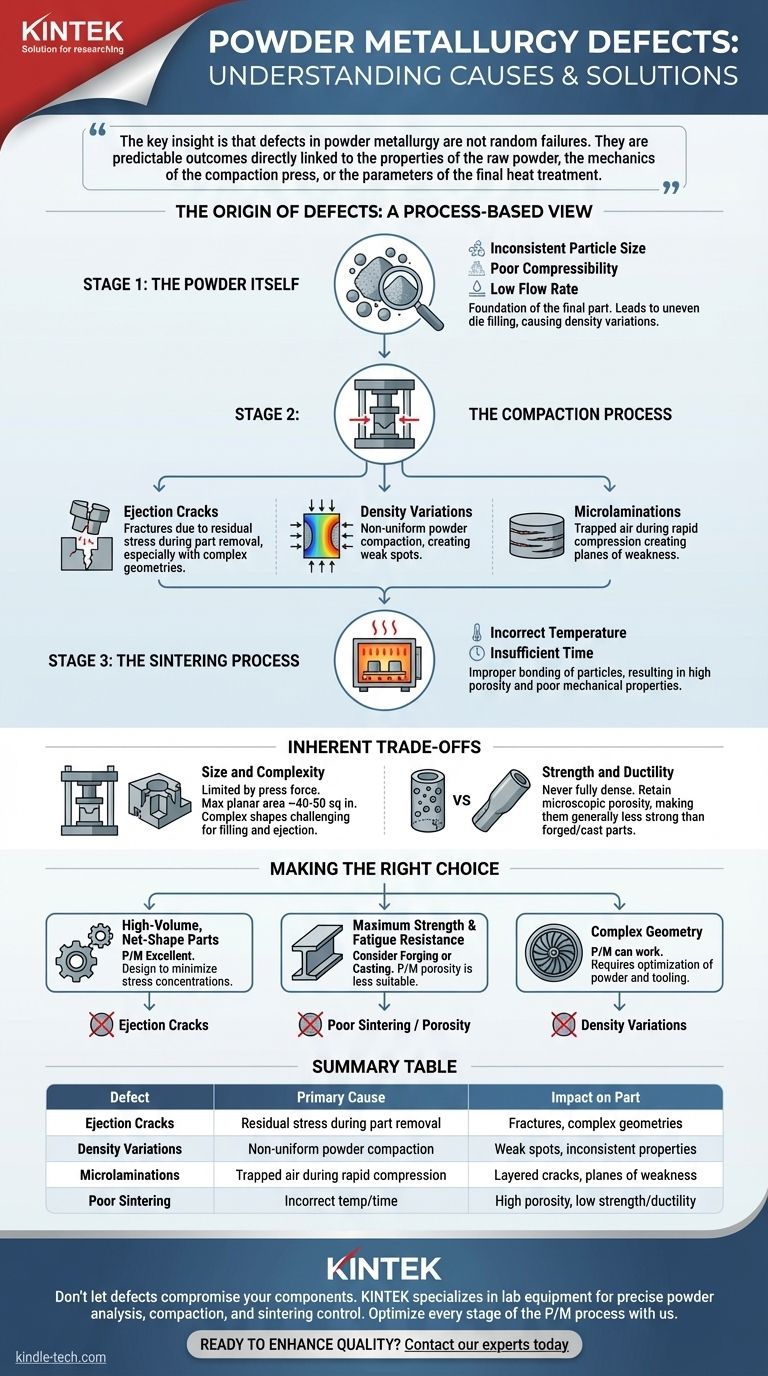

Los defectos más comunes en la metalurgia de polvos son las grietas por expulsión, las variaciones de densidad, las microlaminaciones y el sinterizado deficiente. Estos problemas surgen del proceso P/M de tres etapas único: preparación del polvo, compactación bajo inmensa presión y calentamiento para unir las partículas.

La clave es que los defectos en la metalurgia de polvos no son fallos aleatorios. Son resultados predecibles directamente relacionados con las propiedades del polvo crudo, la mecánica de la prensa de compactación o los parámetros del tratamiento térmico final.

El origen de los defectos: una visión basada en el proceso

Comprender de dónde provienen los defectos requiere observar las etapas fundamentales del proceso de metalurgia de polvos. Un problema en cualquiera de las etapas inevitablemente afectará la calidad del componente final.

Etapa 1: El polvo en sí

Las características del polvo metálico son la base de la pieza final. Un polvo de mala calidad imposibilita una pieza de alta calidad.

Factores como el tamaño de partícula inconsistente, la mala compresibilidad o una baja tasa de flujo pueden provocar un llenado desigual de la cavidad del troquel. Esta es una causa principal de variaciones de densidad antes de que la prensa inicie su ciclo.

Etapa 2: El proceso de compactación

Aquí es donde el polvo suelto se prensa en un compacto "verde" sólido, pero frágil. Las inmensas fuerzas y los movimientos mecánicos involucrados son una fuente común de defectos.

Grietas por expulsión

Son fracturas que ocurren cuando el compacto verde es empujado fuera del troquel. A menudo son causadas por tensiones residuales de la fase de compactación, especialmente en piezas con geometrías complejas o cambios bruscos en la sección transversal.

Variaciones de densidad

Debido a que la presión se aplica desde arriba y abajo, es difícil lograr una densidad perfectamente uniforme en toda la pieza. El polvo no fluye como un líquido, por lo que las áreas más alejadas de los punzones pueden estar menos compactadas, creando puntos débiles.

Microlaminaciones

Son grietas finas y en capas que se forman perpendiculares a la dirección de prensado. A menudo son causadas por aire atrapado dentro del polvo durante la compresión rápida, creando planos de debilidad dentro del compacto.

Etapa 3: El proceso de sinterización

La sinterización es un tratamiento térmico por debajo del punto de fusión del material que une las partículas metálicas, dando a la pieza su resistencia final.

Un sinterizado inadecuado es un defecto crítico. Si la temperatura es demasiado baja o el tiempo es demasiado corto, los enlaces metalúrgicos entre las partículas serán débiles. Esto da como resultado una pieza con alta porosidad y propiedades mecánicas deficientes, como baja resistencia y ductilidad.

Comprender las compensaciones inherentes

Más allá de los defectos específicos, es crucial comprender las limitaciones fundamentales del proceso P/M en sí. Estos no son fallos, sino compensaciones inherentes que debe considerar durante la fase de diseño.

Tamaño y complejidad

El proceso P/M está limitado por la fuerza de la prensa de compactación. Las prensas industriales más grandes solo pueden producir piezas de hasta unas 40-50 pulgadas cuadradas de área plana. Las formas extremadamente complejas también pueden ser un desafío, ya que dificultan el llenado uniforme del polvo y la expulsión segura de la pieza.

Resistencia y ductilidad

Las piezas P/M casi nunca son completamente densas. Conservan cierto nivel de porosidad microscópica incluso después de la sinterización. Debido a esto, generalmente no son tan resistentes ni dúctiles como los componentes producidos por forja o fundición, que dan como resultado materiales completamente densos.

Tomar la decisión correcta para su objetivo

Comprender estos posibles defectos y limitaciones le permite utilizar la metalurgia de polvos de manera efectiva para las aplicaciones correctas.

- Si su enfoque principal son las piezas de forma neta de alto volumen y complejidad moderada: P/M es una excelente opción, pero debe diseñar el componente para minimizar las concentraciones de tensión que pueden provocar grietas por expulsión.

- Si su enfoque principal es la máxima resistencia y resistencia a la fatiga: Debe considerar la forja o la fundición, ya que la porosidad inherente de las piezas P/M las hace menos adecuadas para las aplicaciones estructurales más exigentes.

- Si su enfoque principal es una geometría compleja: P/M puede funcionar, pero el éxito requiere una estrecha colaboración con un fabricante experto para optimizar la selección del polvo y el diseño de la herramienta para evitar variaciones de densidad.

Al anticipar estos problemas potenciales, puede aprovechar eficazmente las ventajas de la metalurgia de polvos en la creación de piezas complejas con un mecanizado mínimo.

Tabla de resumen:

| Defecto | Causa principal | Impacto en la pieza |

|---|---|---|

| Grietas por expulsión | Tensión residual durante la extracción de la pieza del troquel | Fracturas, especialmente en geometrías complejas |

| Variaciones de densidad | Compactación no uniforme del polvo en el troquel | Puntos débiles, propiedades mecánicas inconsistentes |

| Microlaminaciones | Aire atrapado durante la compresión rápida | Grietas en capas, planos de debilidad |

| Sinterizado deficiente | Temperatura/tiempo incorrectos durante el tratamiento térmico | Alta porosidad, baja resistencia y ductilidad |

No permita que los defectos comprometan sus componentes.

Comprender las causas fundamentales de los defectos de la metalurgia de polvos es el primer paso para la prevención. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles de alta calidad necesarios para el análisis preciso de polvos, el control de compactación y sinterización. Nuestra experiencia le ayuda a optimizar cada etapa del proceso P/M, desde la selección del polvo hasta el tratamiento térmico final, asegurando que logre la densidad, resistencia y geometrías complejas deseadas para las necesidades específicas de su laboratorio.

¿Listo para mejorar la calidad y fiabilidad de sus piezas de metalurgia de polvos? Contacte a nuestros expertos hoy mismo para discutir cómo las soluciones de KINTEK pueden apoyar sus objetivos de investigación y producción.

Guía Visual

Productos relacionados

- Máquina Prensadora Eléctrica de Tabletas de un Solo Punzón Prensa TDP para Polvo de Laboratorio

- Máquina de Prensado de Tabletas de Golpe Único y Máquina de Prensado de Tabletas Rotativa de Producción Masiva para TDP

- Máquina de Prensa Isostática en Frío de Laboratorio Eléctrico CIP para Prensado Isostático en Frío

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

- Máquina manual de prensado isostático en frío CIP Prensadora de pastillas

La gente también pregunta

- ¿Cuáles son las aplicaciones de los compresores? Impulsando industrias desde la manufactura hasta la climatización (HVAC)

- ¿Cuál es la temperatura de almacenamiento recomendada para el suero humano? Preserve la integridad de la muestra para obtener resultados fiables

- ¿Por qué es necesario un dispositivo de reacción de agitación a temperatura constante de alta precisión para el injerto de BNNS funcionalizados?

- ¿Cómo afecta la sinterización a la porosidad? Domine el proceso térmico para una densidad de material precisa

- ¿Cuál es la temperatura en la parte inferior del alto horno? Desvelando el corazón de la producción de hierro

- ¿Cuáles son los cuatro pasos del proceso de tratamiento térmico? Domine las 3 etapas centrales para obtener resultados superiores

- ¿Cómo se limpia una prensa de filtro? Una guía paso a paso para la eliminación eficiente de la torta de filtración

- ¿Es necesario el tratamiento térmico? Una guía para tomar la decisión de ingeniería correcta