Los defectos principales en la soldadura fuerte de aluminio provienen directamente de dos desafíos fundamentales: la rápida formación de una capa de óxido persistente y la ventana de temperatura extremadamente estrecha entre el metal de aportación y el aluminio base. Esta capa de óxido impide que el metal de aportación humedezca correctamente la unión, lo que lleva a uniones incompletas y vacíos. Simultáneamente, incluso desviaciones menores en la temperatura pueden derretir el material base o no activar el relleno, lo que resulta en una unión fallida.

El éxito en la soldadura fuerte de aluminio no se trata solo de la técnica, sino de un control preciso del proceso. El desafío fundamental es gestionar la naturaleza reactiva del aluminio y sus propiedades térmicas implacables, que son la causa raíz de casi todos los defectos comunes de la soldadura fuerte.

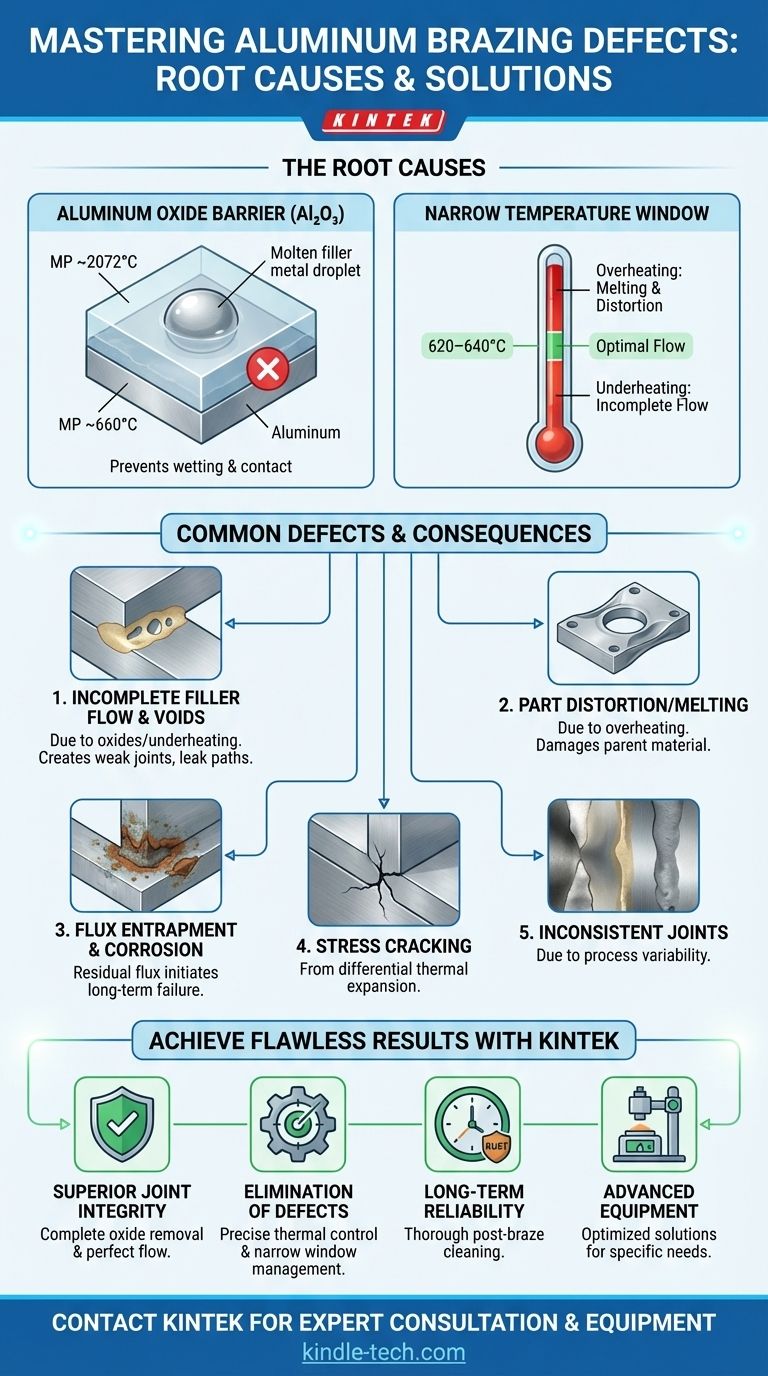

Las causas fundamentales de los defectos de la soldadura fuerte de aluminio

Para solucionar problemas o prevenir defectos, debe comprender la ciencia de los materiales subyacente que hace que la soldadura fuerte de aluminio sea un desafío único. Las fallas más comunes son consecuencias directas de estas propiedades.

La barrera de óxido de aluminio (Al₂O₃)

El aluminio es altamente reactivo e instantáneamente forma una capa resistente y transparente de óxido de aluminio (Al₂O₃) cuando se expone al aire.

Esta capa de óxido tiene un punto de fusión de aproximadamente 2072 °C (3762 °F), que es mucho más alto que el punto de fusión del propio aluminio base, alrededor de 660 °C (1220 °F).

Debido a que el óxido no se derrite durante el ciclo de soldadura fuerte, actúa como una barrera física. Esto evita que el metal de aportación fundido entre en contacto y fluya a través del metal base, un fenómeno conocido como humectación. Este es el mayor desafío en la soldadura fuerte de aluminio.

La estrecha ventana de procesamiento de temperatura

Las aleaciones de soldadura fuerte de aluminio están diseñadas para fundirse a una temperatura solo ligeramente inferior a la del material base, a menudo con una diferencia de solo 20-40 °C.

Esto crea una ventana de procesamiento extremadamente estrecha e implacable. El sobrecalentamiento por un pequeño margen hará que los componentes principales se derritan, se deformen o se distorsionen.

Por el contrario, el subcalentamiento evitará que el metal de aportación se vuelva completamente líquido. Esto inhibe su capacidad de fluir por acción capilar, lo cual es necesario para llenar completamente el espacio en la unión. La distribución térmica uniforme en todo el conjunto es fundamental.

Flujo de relleno incompleto y vacíos

El resultado directo de no gestionar los óxidos o la temperatura es una unión incompleta. Estos defectos se manifiestan como vacíos, saltos o áreas no humedecidas.

Cuando el metal de aportación encuentra una zona de óxido sin fundente o un punto frío, su flujo se detiene. Puede "formar bolas" en la superficie en lugar de ser arrastrado hacia la unión.

Estos vacíos actúan como concentradores de tensión, reduciendo drásticamente la resistencia mecánica de la unión. También crean posibles rutas de fuga en aplicaciones que requieren un sellado hermético.

Comprender las compensaciones y las complicaciones

Más allá de los desafíos principales, varios otros factores pueden introducir defectos o complicar el proceso de soldadura fuerte, particularmente en lo que respecta a la selección de materiales y la fiabilidad posterior al proceso.

Expansión térmica diferencial

Al soldar aluminio a un material diferente, como cobre o acero, sus diferentes tasas de expansión térmica se convierten en una preocupación importante.

A medida que el conjunto se enfría desde la temperatura de soldadura fuerte, un material se contraerá más o más rápido que el otro. Esto genera una tensión interna significativa en la unión soldada recién formada.

Esta tensión puede ser lo suficientemente fuerte como para causar grietas en el metal de aportación o incluso en el material base, lo que lleva a una falla de la unión inmediata o retrasada.

El desafío de reparar defectos

Si bien las uniones defectuosas a menudo se pueden reparar volviendo a soldar, el proceso no es tan simple como recalentar la pieza.

Durante el ciclo inicial de soldadura fuerte, la composición química de la aleación de relleno cambia ligeramente, lo que aumenta su temperatura de refundición.

Simplemente recalentar el conjunto probablemente no será suficiente para volver a fluir el relleno existente. Una reparación exitosa casi siempre requiere la aplicación de metal de aportación nuevo adicional en el área defectuosa.

Atrapamiento de fundente y corrosión

Para descomponer la capa de óxido de aluminio, se utilizan fundentes químicos en muchos procesos de soldadura fuerte. Estos fundentes suelen ser altamente corrosivos.

Si el fundente no se elimina por completo después de la soldadura fuerte, los residuos pueden quedar atrapados dentro de la unión.

Este fundente atrapado atraerá la humedad e iniciará la corrosión con el tiempo, comprometiendo la integridad y fiabilidad a largo plazo de la unión.

Lograr una soldadura fuerte de aluminio exitosa

Basado en estos desafíos, el éxito de su proyecto depende del control preciso de sus variables de proceso. Su estrategia debe abordar directamente las causas raíz de la falla.

- Si su enfoque principal es la integridad de la unión: Priorice la limpieza meticulosa y la aplicación correcta de fundente (o un entorno de vacío sin fundente) para eliminar completamente la capa de óxido antes de calentar.

- Si su enfoque principal es evitar la distorsión de la pieza: Implemente un control de temperatura preciso y uniforme con equipos calibrados para mantenerse dentro de la estrecha ventana de procesamiento.

- Si su enfoque principal es la fiabilidad a largo plazo: Asegure un proceso de limpieza posterior a la soldadura fuerte exhaustivo para eliminar todos los residuos de fundente corrosivo del conjunto.

- Si está soldando materiales diferentes: Diseñe la unión con características que puedan adaptarse a la expansión térmica diferencial para evitar el agrietamiento inducido por el estrés al enfriar.

Dominar la soldadura fuerte de aluminio es una cuestión de respetar las propiedades del material e implementar una disciplina de proceso rigurosa.

Tabla resumen:

| Tipo de defecto | Causa raíz | Consecuencia principal |

|---|---|---|

| Barrera de óxido de aluminio | Formación rápida de una capa de óxido de alto punto de fusión (Al₂O₃) | Impide la humectación del metal de aportación, lo que lleva a uniones incompletas |

| Flujo de relleno incompleto y vacíos | Control de temperatura inadecuado o eliminación insuficiente de óxido | Crea uniones débiles y posibles rutas de fuga |

| Distorsión/Fusión de la pieza | Sobrecalentamiento más allá de la estrecha ventana de procesamiento de 20-40 °C | Derrite o deforma los componentes de aluminio base |

| Atrapamiento de fundente y corrosión | Fallo en la eliminación de residuos de fundente corrosivo después de la soldadura fuerte | Inicia la corrosión a largo plazo, comprometiendo la integridad de la unión |

| Agrietamiento por tensión | Expansión térmica diferencial al soldar materiales diferentes | Causa falla de la unión inmediata o retrasada al enfriar |

Logre una soldadura fuerte de aluminio impecable con KINTEK

¿Lucha con barreras de óxido, uniones inconsistentes o distorsión de piezas? El éxito de su laboratorio depende de una gestión térmica y un control de procesos precisos. KINTEK se especializa en el equipo de laboratorio avanzado y los consumibles necesarios para dominar los desafíos de la soldadura fuerte de aluminio.

Ofrecemos soluciones que brindan:

- Integridad superior de la unión: Asegure la eliminación completa del óxido y un flujo perfecto del metal de aportación para uniones fuertes y fiables.

- Eliminación de defectos: Mantenga la ventana de temperatura crítica y estrecha para evitar la fusión y distorsión del metal base.

- Fiabilidad a largo plazo: Logre una limpieza posterior a la soldadura fuerte exhaustiva para prevenir la corrosión inducida por el fundente.

Deje que nuestros expertos le ayuden a optimizar su proceso de soldadura fuerte. Contacte a KINTEK hoy para una consulta y descubra el equipo adecuado para las necesidades específicas de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Tratamiento Térmico al Vacío de Molibdeno

La gente también pregunta

- ¿Cuál es la diferencia entre soldadura y soldadura fuerte al vacío? Elija el método de unión adecuado para su proyecto

- ¿Dónde se utilizan los hornos de vacío? Esenciales para el tratamiento térmico de alta pureza en industrias críticas

- ¿Para qué se utiliza un horno de vacío? Desbloquee la pureza en el procesamiento a alta temperatura

- ¿Cuáles son los diferentes tipos de soldadura fuerte por inducción? Una guía para elegir la fuente de calor adecuada

- ¿Para qué se utilizan los hornos de vacío? Desbloquee la máxima pureza y rendimiento de los materiales