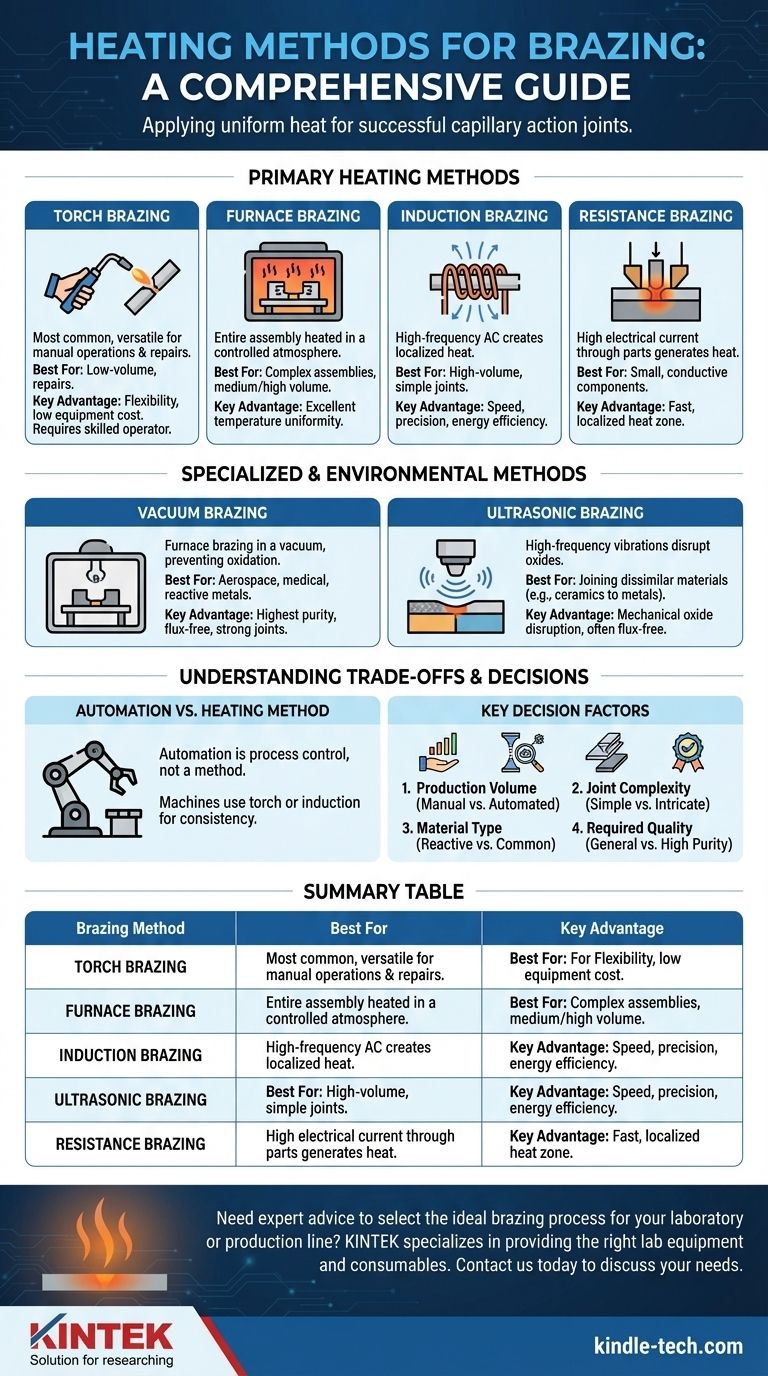

Para soldar con éxito una unión, debe aplicar calor uniformemente a los metales base, permitiendo que el metal de aportación sea arrastrado a la unión por acción capilar. Los métodos de calentamiento más comunes para lograr esto son la soldadura fuerte con soplete, la soldadura fuerte en horno, la soldadura fuerte por inducción y la soldadura fuerte por resistencia. Métodos más especializados como la soldadura fuerte al vacío y ultrasónica se utilizan para aplicaciones específicas de alto rendimiento.

La clave no es simplemente conocer los diferentes métodos de calentamiento, sino comprender que cada uno representa un equilibrio diferente de velocidad, costo, precisión y volumen de producción. El método ideal depende completamente de los requisitos específicos de su aplicación.

Los principales métodos de calentamiento explicados

Elegir el método de calentamiento adecuado es la primera decisión importante al diseñar un proceso de soldadura fuerte. Cada técnica interactúa con la pieza de trabajo de manera diferente, ofreciendo ventajas distintas para ciertos materiales, diseños de uniones y escalas de producción.

Soldadura fuerte con soplete

Este es el método más común y versátil, especialmente para operaciones manuales y reparaciones. Implica el uso de una llama de gas combustible (como oxiacetileno o gas natural-aire) para calentar directamente las piezas.

La principal ventaja de la soldadura fuerte con soplete es su flexibilidad y bajo costo inicial de equipo. Sin embargo, depende en gran medida de la habilidad del operador para lograr un calentamiento uniforme y evitar el sobrecalentamiento, lo que puede dañar los metales base o el fundente.

Soldadura fuerte en horno

En este método, todo el conjunto (con el metal de aportación y el fundente precolocados) se calienta en un horno con una atmósfera controlada.

Este proceso garantiza una excelente uniformidad de temperatura, lo que lo hace ideal para conjuntos complejos o para soldar múltiples uniones en una sola pieza. Debido a que se pueden procesar muchas piezas a la vez, es muy adecuado para la producción de volumen medio a alto.

Soldadura fuerte por inducción

La soldadura fuerte por inducción utiliza una corriente alterna de alta frecuencia que pasa a través de una bobina de cobre. Esto crea un campo electromagnético que induce una corriente dentro de las piezas metálicas, generando un calor rápido y localizado.

Este método es extremadamente rápido, preciso y energéticamente eficiente. Debido a que el calor se localiza en el área de la unión, minimiza la distorsión y se automatiza fácilmente para procesos de fabricación de alto volumen y repetibles.

Soldadura fuerte por resistencia

Este método hace pasar una alta corriente eléctrica a través de las piezas, utilizando la propia resistencia eléctrica del conjunto para generar calor en la interfaz de la unión. Típicamente se utilizan electrodos de carbono para aplicar tanto presión como corriente.

La soldadura fuerte por resistencia es muy rápida y crea una zona de calor localizada. Es más adecuada para unir componentes pequeños y eléctricamente conductores donde el calor se puede generar precisamente donde se necesita.

Métodos especializados y ambientales

Para aplicaciones con requisitos extremos de limpieza, compatibilidad de materiales o rendimiento, son necesarias variaciones especializadas de estos métodos centrales.

Soldadura fuerte al vacío

La soldadura fuerte al vacío es un tipo específico de soldadura fuerte en horno que se realiza dentro de una cámara de vacío. Al eliminar la atmósfera, evita por completo la oxidación de los metales base.

Esto elimina la necesidad de fundente, lo que resulta en uniones excepcionalmente limpias y de alta resistencia. Es el estándar para componentes de misión crítica en las industrias aeroespacial, médica y de semiconductores, especialmente para materiales reactivos como el titanio y el aluminio.

Soldadura fuerte ultrasónica

Este es un método de nicho utilizado principalmente para unir materiales disímiles, como cerámicas con metales. Utiliza vibraciones ultrasónicas de alta frecuencia para facilitar la humectación del metal de aportación en las superficies.

La ventaja clave es su capacidad para interrumpir mecánicamente los óxidos superficiales, lo que a menudo permite la soldadura fuerte sin el uso de fundente químico.

Entendiendo las compensaciones

Los términos utilizados para describir el equipo de soldadura fuerte pueden ser confusos. Es crucial distinguir entre un método de calentamiento y una estrategia de automatización.

Automatización vs. Método de calentamiento

El término "Máquina de soldadura fuerte automática" no describe un método de calentamiento. Describe un nivel de control del proceso.

Una máquina automática puede utilizar varias fuentes de calor, más comúnmente llamas de soplete o bobinas de inducción, para realizar el proceso de soldadura fuerte con una intervención humana mínima. El objetivo es mejorar la consistencia, la repetibilidad y el rendimiento.

Factores clave de decisión

Su elección del método de calentamiento debe basarse en cuatro consideraciones principales:

- Volumen de producción: Un soplete manual está bien para reparaciones, pero se requieren métodos de inducción o de horno para miles de piezas.

- Complejidad de la unión: Un horno proporciona el calor uniforme necesario para piezas intrincadas, mientras que un soplete es mejor para una unión simple y única.

- Tipo de material: Los metales reactivos como el titanio requieren un horno de vacío, mientras que los aceros comunes son tolerantes con la mayoría de los métodos.

- Calidad requerida: Las uniones aeroespaciales y médicas requieren la pureza sin fundente de la soldadura fuerte al vacío, mientras que la fontanería general no.

Tomar la decisión correcta para su objetivo

En última instancia, el objetivo es seleccionar el proceso que ofrezca la calidad de unión requerida al menor costo total. Utilice estas pautas para reducir sus opciones.

- Si su enfoque principal es la producción de bajo volumen o las reparaciones: La soldadura fuerte con soplete ofrece la mejor combinación de bajo costo de capital y flexibilidad.

- Si su enfoque principal es la fabricación de alto volumen y repetible de uniones simples: La soldadura fuerte por inducción ofrece una velocidad, precisión y consistencia inigualables.

- Si su enfoque principal es unir conjuntos complejos o muchas piezas a la vez: La soldadura fuerte en horno proporciona el calentamiento más uniforme para geometrías intrincadas.

- Si su enfoque principal es lograr la máxima pureza y resistencia con metales reactivos: La soldadura fuerte al vacío es el método definitivo para aplicaciones de misión crítica.

Al hacer coincidir el método de calentamiento con sus requisitos específicos de material, volumen y calidad, asegura una unión soldada fuerte, confiable y rentable.

Tabla resumen:

| Método de soldadura fuerte | Mejor para | Ventaja clave |

|---|---|---|

| Soldadura fuerte con soplete | Reparaciones, trabajos de bajo volumen | Flexibilidad y bajo costo de equipo |

| Soldadura fuerte en horno | Piezas complejas, volumen medio/alto | Excelente uniformidad de temperatura |

| Soldadura fuerte por inducción | Alto volumen, uniones simples | Velocidad, precisión y eficiencia energética |

| Soldadura fuerte por resistencia | Piezas pequeñas y conductoras | Calor rápido y localizado |

| Soldadura fuerte al vacío | Aeroespacial, médica, metales reactivos | Máxima pureza, uniones sin fundente |

¿Necesita asesoramiento experto para seleccionar el proceso de soldadura fuerte ideal para su laboratorio o línea de producción? KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles adecuados para apoyar sus aplicaciones de soldadura fuerte, desde la investigación y el desarrollo hasta la fabricación a gran escala. Nuestro equipo puede ayudarle a lograr uniones fuertes, confiables y rentables. Contáctenos hoy para discutir sus necesidades específicas y cómo podemos apoyar su éxito.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

La gente también pregunta

- ¿Cuántos tipos de horno de inducción existen? Guía de hornos de núcleo libre frente a hornos de canal

- ¿Cuál es la función principal del equipo de fusión por vacío en la preparación de aleaciones de Ti-Zr-Ni? Garantizar la pureza y la estabilidad de las fases

- ¿Cuánto duran los hornos de inducción? Una guía para maximizar la vida útil de su horno

- ¿Qué procesos de salvaguarda proporcionan los hornos de fusión por inducción al preparar vidrio de borosilicato alcalino magnético?

- ¿Cuál es el proceso de fusión en un horno de inducción? Descubra la fusión de metales eficiente y limpia

- ¿Qué frecuencia se utiliza para el calentamiento por inducción? Seleccione el rango correcto para su aplicación

- ¿Cuáles son las ventajas de la bobina de inducción? Logre un calentamiento preciso, eficiente y rápido

- ¿Cuál es la diferencia entre el horno de inducción y el de arco? Eligiendo la tecnología de fusión adecuada para su metal