El método de enfriamiento después del tratamiento térmico, conocido como temple, es un paso crítico que dicta las propiedades finales de un metal. Los métodos principales implican sumergir el componente calentado en un líquido como salmuera, agua o aceite, o enfriarlo en una atmósfera de gas controlada utilizando aire, nitrógeno o argón. La elección del medio determina la velocidad de enfriamiento, que a su vez controla la microestructura, la dureza y la tenacidad del material.

La selección de un método de temple no se trata solo de enfriar la pieza; es una decisión de ingeniería precisa. La velocidad y el medio del temple se eligen para lograr una estructura metalúrgica objetivo mientras se gestionan riesgos como la distorsión, el agrietamiento y la oxidación superficial.

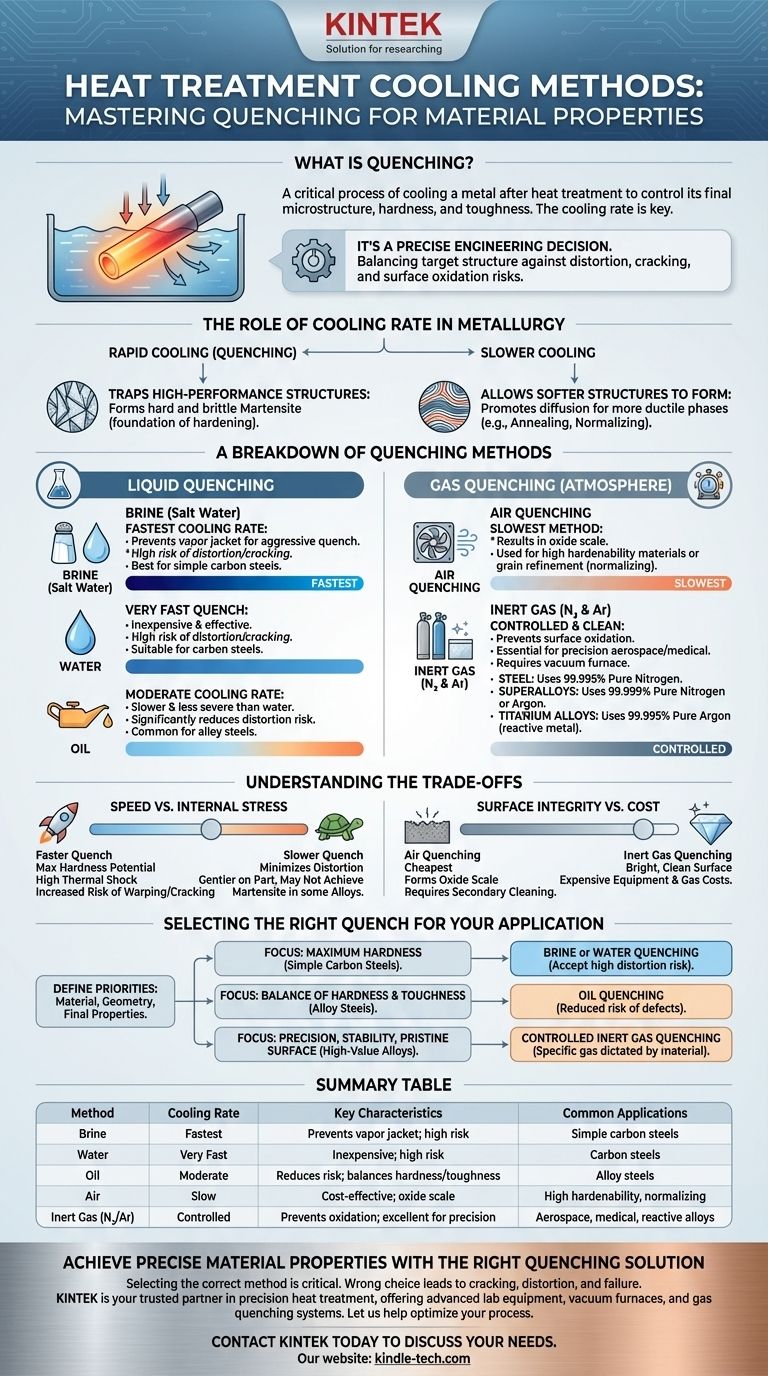

El papel de la velocidad de enfriamiento en la metalurgia

El propósito de todo el temple es controlar la transformación de fase del metal a medida que se enfría. Al manipular la velocidad de enfriamiento, puede fijar microestructuras deseables y fuera de equilibrio.

Fijación de estructuras de alto rendimiento

Para materiales como el acero, el calentamiento a una temperatura alta (austenización) disuelve el carbono en la matriz de hierro. El enfriamiento rápido fija esta estructura, obligándola a transformarse en martensita, una fase muy dura y frágil. Esta es la base del endurecimiento.

Permitir la formación de estructuras más blandas

El enfriamiento más lento permite que los átomos tengan más tiempo para difundirse y formar estructuras más blandas y dúctiles como perlita o bainita. Procesos como el recocido o la normalización utilizan un enfriamiento lento para ablandar un material, aliviar las tensiones internas y refinar su estructura de grano.

Un desglose de los métodos de temple

Los métodos de temple se clasifican generalmente por el medio utilizado. Cada uno ofrece un diferente nivel de severidad y control del enfriamiento.

Temple en líquido

Esta es la categoría más común, caracterizada por una rápida extracción de calor a través del contacto directo con un líquido.

- Salmuera (Agua salada): Proporciona la velocidad de enfriamiento más rápida. La sal ayuda a interrumpir la capa de vapor aislante que puede formarse alrededor de la pieza, asegurando un temple más uniforme y agresivo.

- Agua: Ofrece un temple muy rápido, pero es menos severo que la salmuera. Es económico y efectivo, pero presenta un alto riesgo de distorsión y agrietamiento de la pieza, especialmente en geometrías complejas.

- Aceite: Más lento que el agua, proporcionando un temple menos severo. Esto reduce significativamente el riesgo de distorsión y agrietamiento, lo que lo convierte en una opción común para muchos aceros aleados.

Temple en gas

También conocido como temple en atmósfera, este método se utiliza cuando el control, la integridad superficial y la minimización de la distorsión son primordiales. Típicamente se realiza dentro de un horno de vacío.

- Temple en aire: Este es el método más lento, a menudo denominado normalizado para aceros. Se utiliza para materiales con alta templabilidad (que se endurecen incluso con enfriamiento lento) o cuando el objetivo es refinar la estructura de grano en lugar de lograr la máxima dureza.

- Gas inerte (Nitrógeno y Argón): Este es un método de alto rendimiento esencial para aplicaciones aeroespaciales y médicas. El enfriamiento con gas inerte de alta pureza evita por completo la oxidación superficial. La elección del gas es crítica y depende del material.

- Acero: Típicamente templado con nitrógeno de pureza del 99,995%.

- Superaleaciones: Requieren mayor pureza, utilizando nitrógeno o argón al 99,999%.

- Aleaciones de titanio: Estas son reactivas y requieren un gas verdaderamente inerte como argón al 99,995% para prevenir la contaminación y la fragilización.

Comprender las compensaciones

Elegir un método de temple implica equilibrar prioridades contrapuestas. No existe un único método "mejor"; solo existe el método más apropiado para un material específico y el resultado deseado.

Velocidad frente a tensión interna

La compensación principal es entre lograr la dureza deseada y mantener la estabilidad dimensional.

- Templados más rápidos (salmuera, agua) maximizan el potencial de dureza, pero introducen un choque térmico y tensiones internas significativas, aumentando el riesgo de deformación o agrietamiento.

- Templados más lentos (aceite, gas) son más suaves con la pieza, minimizando la distorsión. Sin embargo, pueden no ser lo suficientemente rápidos para lograr la estructura martensítica requerida en aleaciones de menor templabilidad.

Integridad superficial frente a coste

El entorno de temple impacta directamente en la superficie de la pieza.

- El temple en aire es el más económico, pero da como resultado la formación de cascarilla de óxido, que a menudo requiere una operación de limpieza secundaria como el chorreado con arena.

- El temple con gas inerte proporciona una superficie limpia y brillante directamente desde el horno, pero requiere equipos de vacío costosos y el coste continuo de gases de alta pureza.

Compatibilidad del material

El medio de temple debe ser químicamente compatible con la aleación metálica que se está tratando. Una mala elección puede arruinar el material. Como se señaló, los metales reactivos como el titanio no pueden exponerse al oxígeno o incluso al nitrógeno a altas temperaturas y, por lo tanto, exigen el uso de argón.

Selección del temple adecuado para su aplicación

Su elección debe estar impulsada por el material, la geometría de la pieza y las propiedades finales que necesita lograr.

- Si su enfoque principal es la máxima dureza en aceros al carbono simples: El temple en salmuera o agua es efectivo, pero debe aceptar el alto riesgo de distorsión y agrietamiento.

- Si su enfoque principal es un buen equilibrio entre dureza y tenacidad en aceros aleados: El temple en aceite es la opción más común y práctica, ofreciendo un riesgo reducido de defectos.

- Si su enfoque principal es la precisión, la estabilidad dimensional y una superficie prístina en aleaciones de alto valor: El temple controlado con gas inerte es la única opción confiable, y el gas específico lo dicta el material en sí.

En última instancia, el proceso de temple es una manipulación deliberada de la metalurgia para producir un componente que cumpla con sus requisitos de ingeniería específicos.

Tabla de resumen:

| Método de temple | Velocidad de enfriamiento | Características clave | Aplicaciones comunes |

|---|---|---|---|

| Salmuera (Agua salada) | Más rápido | Previene la capa de vapor; alto riesgo de distorsión/agrietamiento | Aceros al carbono simples que requieren máxima dureza |

| Agua | Muy rápido | Económico; alto riesgo de distorsión/agrietamiento | Aceros al carbono |

| Aceite | Moderado | Reduce el riesgo de distorsión; equilibra dureza y tenacidad | Aceros aleados |

| Aire | Lento | Económico; resulta en cascarilla de óxido | Materiales con alta templabilidad, normalizado |

| Gas inerte (N₂/Ar) | Controlado | Previene la oxidación; excelente para precisión e integridad superficial | Aeroespacial, médico, aleaciones reactivas (ej. titanio) |

Logre propiedades de material precisas con la solución de temple correcta

Seleccionar el método de temple correcto es fundamental para lograr la dureza, tenacidad y estabilidad dimensional deseadas en sus componentes tratados térmicamente. La elección incorrecta puede provocar agrietamiento, distorsión o incumplimiento de las especificaciones de rendimiento.

KINTEK es su socio de confianza en tratamiento térmico de precisión. Nos especializamos en proporcionar equipos y consumibles de laboratorio avanzados, incluidos hornos de vacío y sistemas de temple con gas, diseñados para resultados controlados y repetibles. Ya sea que trabaje con aceros aleados estándar o superaleaciones reactivas, nuestra experiencia garantiza que tenga la tecnología adecuada para optimizar su proceso de temple.

Permítanos ayudarle a mejorar las capacidades de su laboratorio y asegurar el éxito del material.

Contacte a KINTEK hoy mismo para discutir sus necesidades de aplicación específicas y descubrir cómo nuestras soluciones pueden aportar fiabilidad y precisión a sus procesos de tratamiento térmico.

Guía Visual

Productos relacionados

- Circulador de refrigeración de 100 L para baño termostático de baja temperatura, enfriamiento de baño de agua

- Circulador Refrigerante de 80L para Baño de Agua y Baño de Reacción a Temperatura Constante de Baja Temperatura

- Circulador de baño de agua refrigerado por 30L Baño de reacción de temperatura constante a baja temperatura

- Circulador de enfriamiento de baño de agua con enfriador de 50L, baño de reacción de temperatura constante a baja temperatura

- Circulador de baño de agua enfriador de 20L, baño de reacción de temperatura constante a baja temperatura

La gente también pregunta

- ¿Cuáles son los peligros de los CNT? Comprender los riesgos físicos de los nanotubos de carbono

- ¿Cómo funciona el proceso de sinterización? Transformar el polvo en piezas densas y de alto rendimiento

- ¿Es una escobilla de carbón un buen conductor de electricidad? La sorprendente elección de ingeniería

- ¿Cuál es el papel de un agitador magnético de laboratorio en la preparación de AMP mejorado con nanofluidos? Fundamentos de la mezcla

- ¿Qué es un sistema de control de temperatura para aplicaciones digitales? La clave para un rendimiento fiable de la electrónica

- ¿Es peligroso el KBr? Comprenda los riesgos y el manejo seguro del bromuro de potasio

- ¿Cuál es la diferencia entre la sinterización tradicional y la sinterización selectiva por láser? Elija el camino de fabricación correcto

- ¿Qué características tecnológicas adicionales ofrecen los congeladores ULT? Maximice la seguridad y eficiencia de las muestras