En cualquier horno industrial, el calor se transfiere a través de tres mecanismos distintos pero interconectados: conducción, convección y radiación. Si bien los tres están siempre presentes, su importancia relativa cambia drásticamente según la temperatura del horno, el diseño y el material que se calienta. Comprender cómo funcionan juntos es la base para controlar cualquier proceso térmico.

El principio fundamental a comprender es que, si bien la conducción y la convección son dominantes a temperaturas más bajas, la radiación térmica se convierte en el modo principal de transferencia de calor en la mayoría de las operaciones de hornos de alta temperatura, escalando exponencialmente con la temperatura.

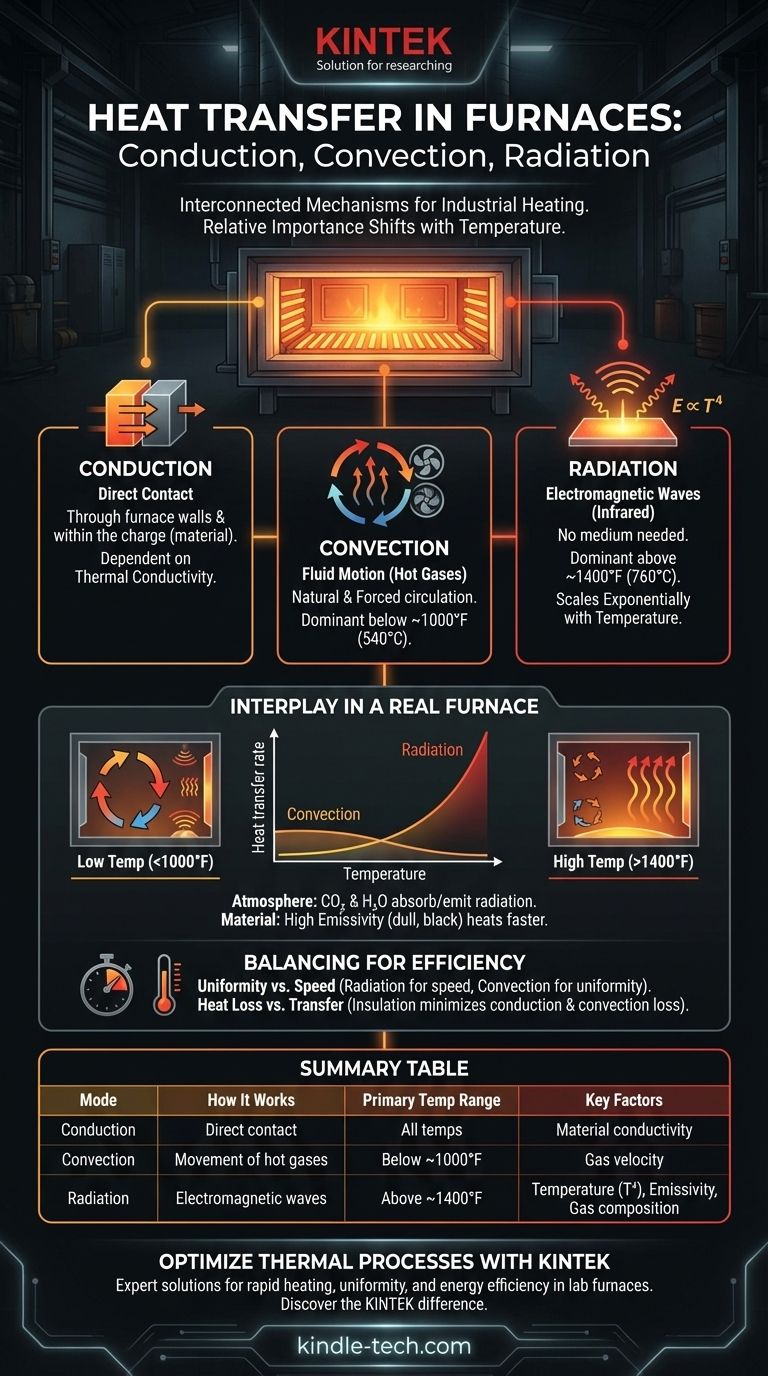

Los Tres Pilares de la Transferencia de Calor en Hornos

Para comprender un horno, primero debe comprender las formas fundamentales en que se mueve la energía dentro de él. Podemos visualizar estos modos utilizando la analogía de una fogata: sentir el calor en la cara es radiación, el aire caliente ascendente es convección y el calor que viaja por una varilla de metal colocada en el fuego es conducción.

Conducción: Calor a través del contacto directo

La conducción es la transferencia de energía térmica entre objetos en contacto físico directo. A nivel atómico, las partículas más energéticas vibran y chocan con sus vecinas, transmitiendo energía.

En un horno, esto ocurre en dos áreas principales:

- A través de la estructura del horno: El calor se conduce a través de las paredes densas de refractario, a través de la carcasa de acero y, en última instancia, se pierde en el entorno circundante. Un buen aislamiento es simplemente un material con baja conductividad térmica.

- Dentro del material que se calienta (la "carga"): A medida que la superficie de la carga se calienta, esa energía debe conducirse hacia su núcleo. La conductividad térmica del material determina la rapidez con la que toda la pieza alcanza una temperatura uniforme.

Convección: Calor a través del movimiento de fluidos

La convección es la transferencia de calor a través del movimiento de fluidos (en este caso, gases calientes). A medida que el combustible se quema, crea productos de combustión calientes que circulan dentro de la cámara del horno.

Este gas en movimiento transfiere calor cuando entra en contacto con las paredes del horno y la superficie de la carga.

- La convección natural ocurre a medida que el gas caliente y menos denso sube y el gas más frío y denso baja, creando un bucle de circulación natural.

- La convección forzada, que utiliza ventiladores para hacer circular agresivamente los gases calientes, es mucho más efectiva y se utiliza para lograr un calentamiento rápido y uniforme, especialmente en aplicaciones de temperatura más baja como el templado.

Radiación: Calor a través de ondas electromagnéticas

La radiación es la transferencia de calor mediante ondas electromagnéticas (específicamente radiación infrarroja). A diferencia de la conducción o la convección, no requiere un medio para viajar. Cualquier objeto con una temperatura superior al cero absoluto emite radiación térmica.

Este es el modo más crítico en los hornos de alta temperatura. La velocidad de transferencia de calor se rige por la ley de Stefan-Boltzmann, que establece que la emisión de energía es proporcional a la cuarta potencia de la temperatura absoluta (T⁴). Esto significa que duplicar la temperatura de una fuente radiante aumenta su producción de energía por un factor de dieciséis.

Las fuentes clave de radiación en un horno incluyen:

- La llama luminosa en sí

- Gases de combustión calientes como el dióxido de carbono (CO₂) y el vapor de agua (H₂O)

- Las superficies incandescentes de las paredes refractarias calientes

Cómo interactúan estos modos en un horno real

Ningún modo actúa de forma aislada. La eficiencia y efectividad de un horno dependen enteramente de la interacción entre la conducción, la convección y la radiación.

El papel decisivo de la temperatura

El mecanismo de transferencia de calor dominante es una función directa de la temperatura de funcionamiento.

- Por debajo de 1000 °F (~540 °C): La convección suele ser el modo más significativo. Por eso, los hornos de recocido y templado a menudo dependen de ventiladores de alta velocidad para garantizar un calentamiento uniforme.

- Por encima de 1400 °F (~760 °C): La radiación asume rápidamente el papel de mecanismo principal debido a la relación T⁴. En los hornos de forja y fusión, la ubicación de los quemadores y el diseño del refractario se optimizan para una exposición máxima al calor radiante.

La influencia de la atmósfera del horno

La composición de la atmósfera del horno tiene un gran impacto en la transferencia de calor radiante. Los gases diatómicos como el nitrógeno (N₂) y el oxígeno (O₂) son esencialmente transparentes a la radiación.

Sin embargo, los gases como el dióxido de carbono (CO₂) y el vapor de agua (H₂O), ambos productos de la combustión, son excelentes absorbentes y emisores de energía radiante. Una mayor concentración de estos gases puede aumentar significativamente la tasa de transferencia de calor a la carga.

El impacto de la carga en sí

El material que se calienta no es un receptor pasivo. Sus propiedades dictan qué tan efectivamente absorbe la energía. La propiedad más importante para la radiación es la emisividad, una medida de la capacidad de una superficie para absorber y emitir energía radiante. Una superficie opaca y negra (alta emisividad) se calentará mucho más rápido bajo radiación que una superficie brillante y reflectante (baja emisividad).

Comprender las compensaciones para la eficiencia

Diseñar un horno implica equilibrar prioridades en competencia, y la transferencia de calor se encuentra en el centro de estas compensaciones.

El desafío de la uniformidad frente a la velocidad

Depender en gran medida de la radiación directa de una llama puede crear puntos calientes en la carga, lo que provoca un calentamiento no uniforme y estrés térmico. Por el contrario, depender únicamente de la convección podría proporcionar una mejor uniformidad, pero a una velocidad de calentamiento mucho más lenta, lo que reduce el rendimiento. Es por esto que muchos diseños utilizan la radiación para calentar las paredes refractarias, que luego irradian calor de manera más uniforme hacia la carga.

Transferencia de calor frente a pérdida de calor

Los mismos principios físicos que calientan el producto también provocan la pérdida de calor del sistema.

- La conducción impulsa el calor a través de las paredes refractarias y el aislamiento.

- La convección transporta el calor lejos de la carcasa exterior del horno.

- La radiación emite calor desde cualquier superficie exterior caliente, como mirillas o puertas.

Mejorar la eficiencia siempre implica minimizar estas rutas no deseadas de transferencia de calor a través de un mejor aislamiento, sellado de fugas y reducción de las temperaturas de la superficie exterior.

Tomar la decisión correcta para su objetivo

Comprender estos principios le permite evaluar y optimizar un horno en función de su propósito previsto.

- Si su enfoque principal es el calentamiento rápido a alta temperatura: Priorice maximizar la transferencia de calor radiante optimizando la ubicación de los quemadores para una línea de visión directa y utilizando refractarios de alta emisividad.

- Si su enfoque principal es un control preciso de la uniformidad de la temperatura: Utilice convección forzada con ventiladores de alta velocidad o emplee métodos de calentamiento indirecto donde la carga esté protegida de la radiación directa de la llama.

- Si su enfoque principal es mejorar la eficiencia energética: Concéntrese en minimizar la pérdida de calor mejorando el aislamiento (para reducir la conducción) e implementando un sistema para recuperar el calor residual de los gases de combustión (para recuperar la energía convectiva y radiante).

Dominar la interacción de la conducción, la convección y la radiación es la clave para lograr un control completo sobre cualquier proceso de calentamiento industrial.

Tabla de resumen:

| Modo de transferencia de calor | Cómo funciona | Rango de temperatura principal | Factores clave |

|---|---|---|---|

| Conducción | Contacto directo entre materiales | Todas las temperaturas | Conductividad térmica del material |

| Convección | Movimiento de gases calientes (fluidos) | Dominante por debajo de ~1000 °F (540 °C) | Velocidad del gas (natural/forzada) |

| Radiación | Ondas electromagnéticas (no se necesita medio) | Dominante por encima de ~1400 °F (760 °C) | Temperatura (T⁴), emisividad de la superficie, composición del gas |

Optimice los procesos térmicos de su laboratorio con KINTEK

Comprender la transferencia de calor es el primer paso para lograr resultados precisos, eficientes y uniformes en su laboratorio. Ya sea que necesite un calentamiento rápido a alta temperatura, una excelente uniformidad de temperatura o una mejor eficiencia energética, el diseño correcto del horno es fundamental.

KINTEK se especializa en el suministro de hornos y equipos de laboratorio de alto rendimiento adaptados a sus objetivos específicos de investigación y producción. Nuestros expertos pueden ayudarle a seleccionar el sistema ideal que aproveche la conducción, la convección y la radiación a la perfección.

Permítanos ayudarle a:

- Aumentar el rendimiento con un calentamiento más rápido y eficiente.

- Mejorar la calidad del producto con un control de temperatura y una uniformidad superiores.

- Reducir los costos operativos maximizando la eficiencia energética.

¿Listo para mejorar su procesamiento térmico? Contacte a nuestro equipo hoy mismo para una consulta personalizada y descubra la diferencia KINTEK en equipos de laboratorio.

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cómo contribuye un horno de sinterización al vacío a alta temperatura a la formación de materiales porosos de Fe-Cr-Al?

- ¿Cómo funciona un horno de foso? Evite la distorsión en piezas largas con tratamiento térmico vertical

- ¿Qué tan gruesa es la deposición al vacío? Logre precisión a nivel atómico para sus recubrimientos

- ¿Qué papel juega una bomba de vacío de paletas rotativas de dos etapas en un sistema de carbonitruración de plasma de radiofrecuencia (RF)?

- ¿Cuáles son las aplicaciones del horno de resistencia? Calentamiento de precisión para el tratamiento de metales y más

- ¿Por qué se requiere un horno de alto vacío y alta temperatura para el tratamiento de recocido de nanocompuestos de Ni-SiOC?

- ¿Cuál es el proceso de un horno de arco eléctrico? La clave para el reciclaje de chatarra de acero de gran volumen

- ¿Cuál es la temperatura máxima en un horno de vacío? Depende de sus materiales y necesidades de proceso