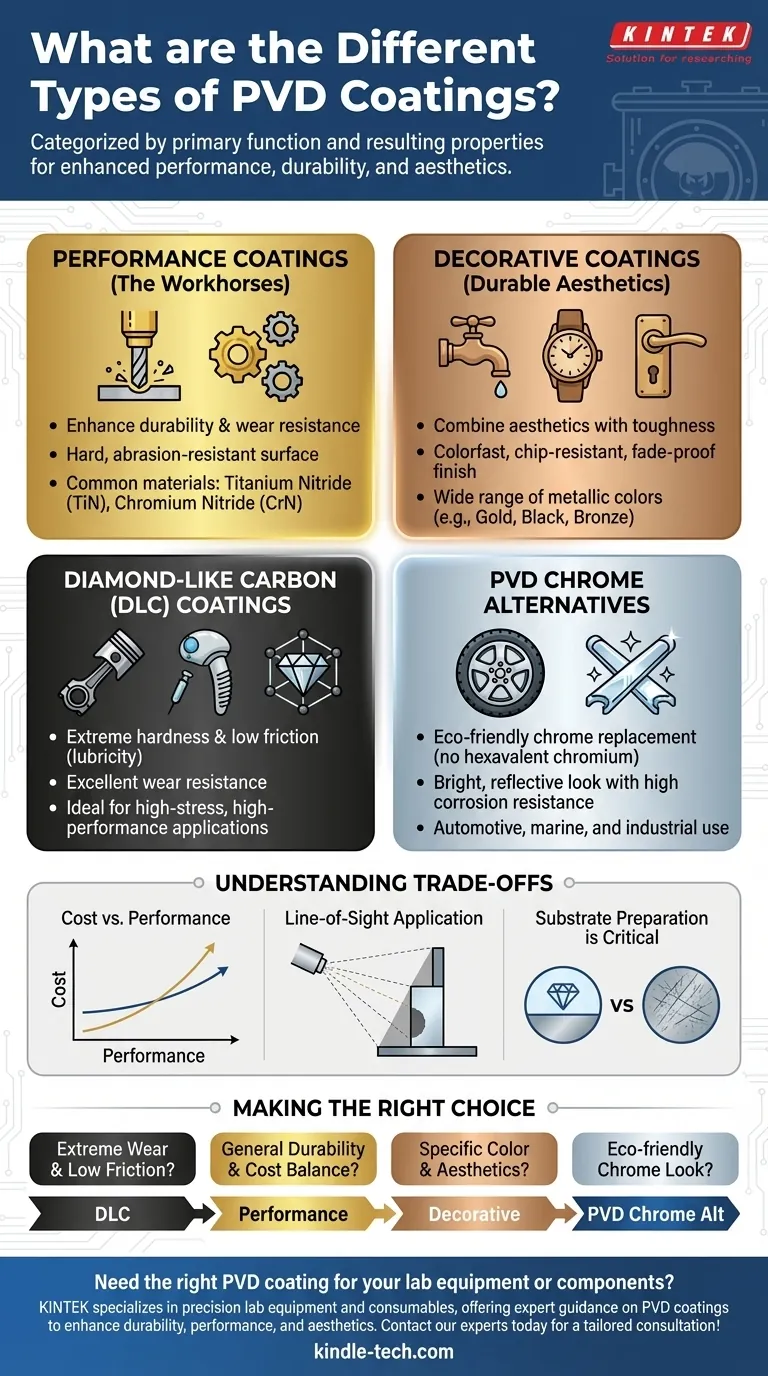

En resumen, los recubrimientos PVD se clasifican según su función principal y las propiedades resultantes. Los tipos principales incluyen recubrimientos de rendimiento de uso general para mejorar la durabilidad, recubrimientos decorativos para combinar el atractivo estético con la resistencia, y películas altamente especializadas como el Carbono Tipo Diamante (DLC) para dureza extrema y baja fricción. Estos se aplican mediante diversos procesos de deposición física en el vacío, no deben confundirse con la deposición química de vapor (CVD).

Elegir el recubrimiento PVD correcto no se trata del recubrimiento en sí, sino del problema que necesita resolver. El tipo "mejor" es aquel cuyas propiedades específicas —como dureza, lubricidad o color— abordan directamente las demandas de rendimiento, longevidad o estética de su aplicación.

¿Qué es PVD? Una visión general fundamental

El principio central: Deposición física

La Deposición Física de Vapor (PVD) es un proceso de recubrimiento al vacío donde un material sólido se vaporiza en un plasma de átomos o moléculas. Este vapor se transporta y deposita, átomo por átomo, sobre un sustrato, formando una película delgada y fuertemente adherida.

Este proceso es fundamentalmente diferente de la Deposición Química de Vapor (CVD), que utiliza reacciones químicas en la superficie del sustrato para formar una película. PVD es un proceso físico de línea de visión, mientras que CVD a menudo puede recubrir geometrías más complejas.

¿Por qué se elige PVD?

Los recubrimientos PVD se seleccionan por sus excepcionales propiedades físicas. Son inherentemente duros, densos y duraderos, ofreciendo una resistencia significativa al desgaste, los arañazos y la corrosión. Esta combinación única de tenacidad y aplicación delgada los hace ideales para mejorar la superficie de una amplia gama de productos sin alterar sus dimensiones subyacentes.

Una guía funcional de los tipos de recubrimientos PVD

El "tipo" de recubrimiento PVD se entiende mejor por su función prevista. El material específico utilizado —como Nitruro de Titanio o Cromo— determina las características finales del recubrimiento.

Recubrimientos de rendimiento (Los caballos de batalla)

Estos son los recubrimientos PVD más comunes, diseñados principalmente para aumentar la vida útil de herramientas y componentes. Proporcionan una superficie dura y resistente al desgaste que protege contra la abrasión y la corrosión.

Las aplicaciones comunes incluyen herramientas de corte, taladros, moldes y componentes de motores. Materiales como el Nitruro de Titanio (TiN) y el Nitruro de Cromo (CrN) son básicos en esta categoría, ofreciendo un excelente equilibrio entre coste y rendimiento mejorado.

Recubrimientos decorativos (Estética duradera)

A menudo denominados recubrimientos duradero-decorativos, esta categoría se centra en lograr un color y acabado específicos al tiempo que proporciona una durabilidad superior en comparación con la pintura o el chapado tradicional.

Estos recubrimientos pueden producir una amplia gama de acabados metálicos, incluyendo latón, oro, negro y bronce. Dado que el color es una parte integral de la estructura del recubrimiento, no se astillará, desvanecerá ni manchará. Esto lo hace ideal para productos de consumo de alto contacto como grifos, relojes y herrajes arquitectónicos.

Recubrimientos de Carbono Tipo Diamante (DLC)

DLC es una clase de recubrimiento PVD que destaca por su dureza extrema, lubricidad (baja fricción) y resistencia al desgaste, propiedades que se acercan a las del diamante natural.

Esto convierte a DLC en la solución ideal para aplicaciones de alto rendimiento donde reducir la fricción y prevenir el desgaste son críticos. Se encuentra en piezas de motores de automovilismo profesional, implantes médicos de alta gama y herramientas de corte avanzadas que operan bajo estrés extremo.

Alternativas al Cromo PVD

Esta categoría sirve como una alternativa moderna y ecológica al cromo duro electrochapado tradicional. El chapado de cromo hexavalente implica productos químicos peligrosos, que los procesos PVD eliminan por completo.

Los recubrimientos de cromo PVD proporcionan el aspecto brillante y reflectante del cromo pero con una dureza y resistencia a la corrosión superiores. Es una excelente opción para aplicaciones automotrices, marinas e industriales que buscan alto rendimiento y sostenibilidad.

Comprender las compensaciones

Elegir un recubrimiento PVD requiere equilibrar las necesidades de rendimiento con las limitaciones prácticas.

Coste frente a rendimiento

Existe una correlación directa entre el nivel de rendimiento de un recubrimiento y su coste. Un recubrimiento de rendimiento TiN estándar es muy eficaz y económico. Un recubrimiento DLC más avanzado ofrece una lubricidad y dureza superiores, pero a un precio significativamente más alto.

Aplicación por línea de visión

La mayoría de los procesos PVD son de "línea de visión", lo que significa que el material de recubrimiento viaja en línea recta desde la fuente hasta el sustrato. Esto puede dificultar la obtención de un recubrimiento uniforme en piezas con geometrías internas complejas o agujeros profundos y estrechos.

La preparación del sustrato es crítica

Un recubrimiento PVD es tan bueno como la superficie sobre la que se aplica. El sustrato debe estar impecablemente limpio y tener el acabado superficial deseado antes del recubrimiento. El proceso no ocultará ni corregirá arañazos subyacentes, marcas de herramientas u otras imperfecciones superficiales.

Tomar la decisión correcta para su aplicación

Su objetivo debe dictar su elección. Utilice esto como guía para reducir la mejor categoría funcional para sus necesidades.

- Si su enfoque principal es la resistencia extrema al desgaste y la baja fricción: Un recubrimiento de Carbono Tipo Diamante (DLC) es la opción superior para componentes de alto rendimiento.

- Si su enfoque principal es mejorar la vida útil de la herramienta y la durabilidad general: Un recubrimiento de rendimiento estándar como TiN o CrN ofrece el mejor equilibrio entre coste y función.

- Si su enfoque principal es un color específico con alta durabilidad: Un recubrimiento PVD decorativo proporcionará la estética deseada sin el riesgo de astillarse o desvanecerse.

- Si su enfoque principal es reemplazar el cromo duro tradicional: Una alternativa de cromo PVD proporciona un aspecto similar con rendimiento mejorado y un mejor perfil medioambiental.

En última instancia, comprender estas categorías le permite seleccionar un recubrimiento no solo como una característica, sino como una solución estratégica para su desafío de ingeniería o diseño.

Tabla de resumen:

| Tipo de Recubrimiento | Función Principal | Materiales Comunes | Características Clave |

|---|---|---|---|

| Recubrimientos de Rendimiento | Mejorar la durabilidad y la resistencia al desgaste | TiN, CrN | Duro, resistente a la abrasión, rentable |

| Recubrimientos Decorativos | Combinar estética con tenacidad | Varios (oro, negro, bronce) | Inalterable al color, resistente a astillarse, acabado duradero |

| Carbono Tipo Diamante (DLC) | Dureza extrema y baja fricción | A base de carbono | Ultrarresistente, baja fricción, resistente al desgaste |

| Alternativas al Cromo PVD | Reemplazo ecológico del cromo | A base de cromo | Acabado brillante, alta resistencia a la corrosión |

¿Necesita el recubrimiento PVD adecuado para el equipo o los componentes de su laboratorio? KINTEK se especializa en equipos y consumibles de laboratorio de precisión, ofreciendo orientación experta sobre recubrimientos PVD para mejorar la durabilidad, el rendimiento y la estética de sus aplicaciones de laboratorio. Permítanos ayudarle a seleccionar la solución de recubrimiento ideal para prolongar la vida útil de sus herramientas y mejorar sus resultados. Contacte con nuestros expertos hoy mismo para una consulta personalizada.

Guía Visual

Productos relacionados

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Elemento calefactor de horno eléctrico de disilicuro de molibdeno (MoSi2)

- Horno Tubular de 1200℃ con Tubo de Cuarzo para Laboratorio

- Fabricante de piezas personalizadas de PTFE Teflon Cesta de flores de altura ajustable

La gente también pregunta

- ¿Cuál es el proceso de recubrimiento de diamante CVD? Cultive una capa de diamante superior y unida químicamente

- ¿Cómo se recubren las herramientas con diamante? Logre una dureza superior y baja fricción para sus herramientas

- ¿Es permanente el recubrimiento de diamante? La verdad sobre su durabilidad a largo plazo

- ¿Qué son las películas recubiertas de diamante? Mejora los materiales con capas transparentes y superduras

- ¿Qué es el recubrimiento de diamante CVD? Cultive una capa de diamante súper dura y de alto rendimiento