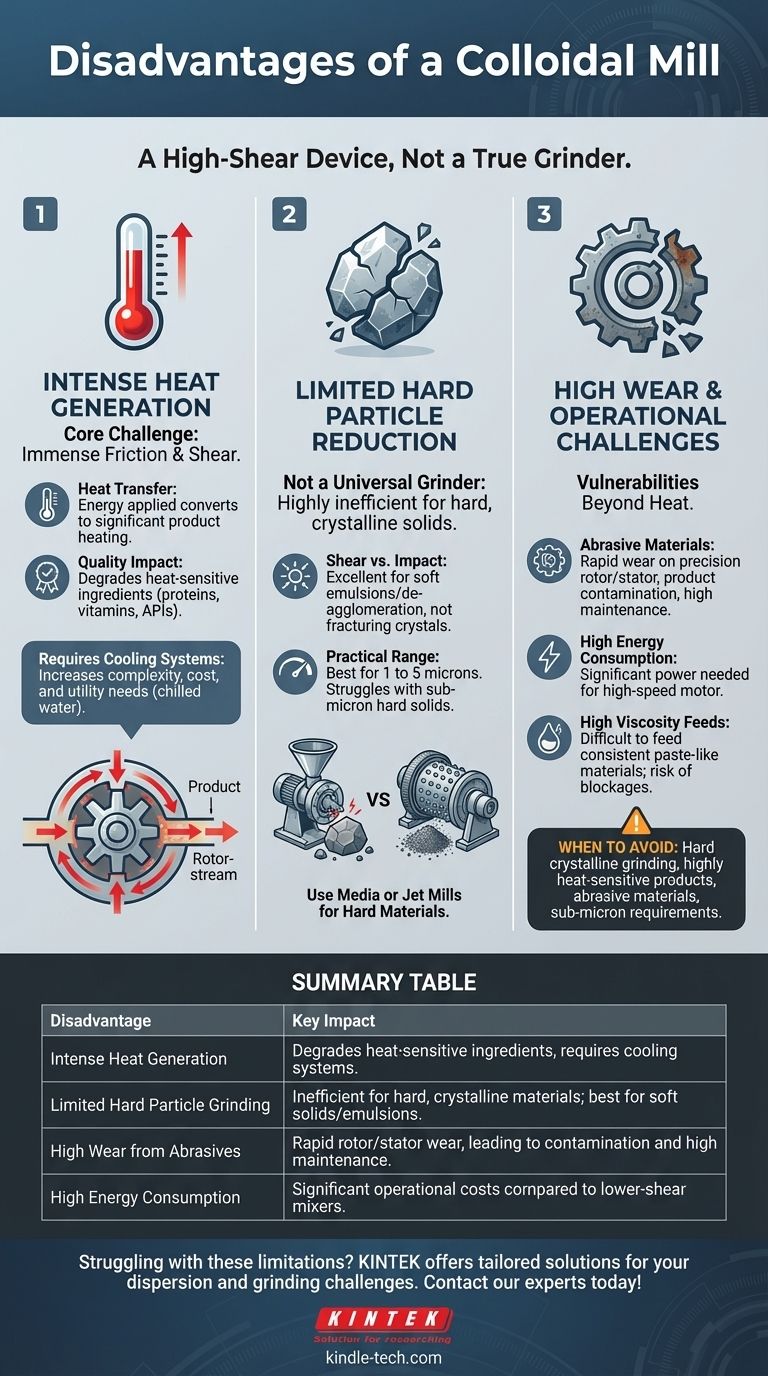

Las principales desventajas de un molino coloidal son su significativa generación de calor, su limitada capacidad para reducir el tamaño de partículas duras y su alta susceptibilidad al desgaste por materiales abrasivos. Si bien es excelente para crear emulsiones y dispersiones de materiales blandos, es fundamentalmente un dispositivo de alto cizallamiento, no un verdadero molino de molienda, lo que crea desafíos operativos específicos.

Un molino coloidal se destaca en la emulsificación líquido-líquido y la desaglomeración de sólidos blandos. Su principal desventaja es que el mismo mecanismo que lo hace efectivo —el intenso cizallamiento mecánico— también genera calor y desgasta los componentes, haciéndolo inadecuado para materiales termosensibles, abrasivos o cristalinos duros.

El principal desafío operativo: Intensa generación de calor

Un molino coloidal funciona forzando un fluido a través de un espacio muy estrecho entre un rotor de alta velocidad y un estator estacionario. Este proceso crea una fricción y un cizallamiento inmensos, lo que inevitablemente genera una gran cantidad de calor.

Por qué el calor es un problema

La energía aplicada por el molino se convierte en dos cosas: reducción del tamaño de las partículas y calor. Una parte significativa de esta energía se convierte en calor, que se transfiere directamente a su producto.

Este aumento de temperatura puede ser sustancial y rápido, especialmente con materiales viscosos o durante tiempos de procesamiento prolongados.

Impacto en la calidad del producto

Para muchas aplicaciones, este calor es más que un inconveniente; es un punto crítico de falla. Puede degradar ingredientes termosensibles como proteínas, vitaminas e ingredientes farmacéuticos activos (API).

En la producción de alimentos, el exceso de calor puede alterar los sabores, desnaturalizar las texturas y estropear el producto final. En aplicaciones químicas, puede desencadenar reacciones secundarias no deseadas o cambiar la estabilidad del producto.

La necesidad de sistemas de enfriamiento

Para gestionar esto, muchos molinos coloidales deben estar equipados con una camisa de enfriamiento. Esto añade complejidad, costo y requisitos de servicios (por ejemplo, un suministro de agua fría) al sistema general, aumentando tanto el gasto de capital como el operativo.

Limitaciones en la reducción del tamaño de partículas

Es crucial comprender que un molino coloidal no es un "molinillo" universal. Su eficacia depende en gran medida de la naturaleza del material que se procesa.

Cizallamiento vs. Molienda por impacto

Un molino coloidal funciona principalmente mediante cizallamiento hidráulico y algo de cizallamiento mecánico de los dientes del rotor-estator. Esta fuerza es excelente para romper aglomerados blandos y descomponer gotas de líquido para crear emulsiones estables.

Sin embargo, es muy ineficiente para descomponer partículas primarias duras y cristalinas. La verdadera molienda de estos materiales requiere un impacto de alta energía, como el que se encuentra en un molino de bolas, un molino de medios o un molino de chorro.

El concepto erróneo de la "molienda"

Un molino coloidal tendrá dificultades para reducir sólidos duros (como minerales o pigmentos) a un tamaño de partícula muy fino. Si bien puede desaglomerarlos, no fracturará eficientemente los cristales primarios.

Intentar lograr una molienda fina de materiales duros resultará en tiempos de procesamiento extremadamente largos, generación excesiva de calor y un desgaste acelerado de la máquina.

Límite práctico del tamaño de partícula

Para la mayoría de las aplicaciones, un molino coloidal es más adecuado para lograr tamaños de partícula en el rango de 1 a 5 micras. Lograr resultados submicrónicos consistentes, especialmente con sólidos, a menudo se logra mejor con otras tecnologías como homogeneizadores de alta presión o molinos de medios.

Comprendiendo las compensaciones y vulnerabilidades

Más allá de las limitaciones de calor y tamaño de partícula, varios otros factores pueden hacer que un molino coloidal sea la elección incorrecta para un proceso determinado.

Alta sensibilidad a materiales abrasivos

Esta es una de las desventajas más significativas. Si el material de alimentación contiene partículas duras y abrasivas (por ejemplo, sílice, alúmina, pigmentos), causarán un desgaste rápido y severo en el rotor y el estator mecanizados con precisión.

Este desgaste aumenta el espacio entre los componentes, reduciendo drásticamente la eficiencia del molino. También introduce contaminación metálica en el producto y provoca costosos tiempos de inactividad y reemplazo frecuente de piezas.

Alto consumo de energía

El motor de alta velocidad requerido para generar la fuerza de cizallamiento necesaria consume una cantidad significativa de energía eléctrica. En comparación con los equipos de mezcla de menor cizallamiento, el costo operativo de un molino coloidal puede ser sustancial, particularmente para la producción a gran escala.

No es ideal para alimentaciones de alta viscosidad

Si bien un molino coloidal puede manejar un rango de viscosidades, los materiales extremadamente espesos, similares a una pasta, pueden ser problemáticos. Pueden ser difíciles de alimentar de manera consistente en el estrecho espacio rotor-estator, lo que lleva a un procesamiento deficiente, bloqueos y una mayor generación de calor.

Cuándo evitar un molino coloidal

Elegir el equipo adecuado requiere una comprensión clara de sus limitaciones. Basándose en estas desventajas, puede tomar una decisión más informada.

- Si su enfoque principal es la molienda de materiales duros y cristalinos: Un molino coloidal no es adecuado; considere una tecnología basada en impacto como un molino de medios o un molino de chorro.

- Si está procesando productos altamente termosensibles: Un molino coloidal solo es viable con un sistema de enfriamiento efectivo, o debería considerar una alternativa de menor energía.

- Si su material es abrasivo: Los altos costos de mantenimiento y el riesgo de contaminación del producto hacen que un molino coloidal sea una mala elección.

- Si necesita lograr tamaños de partícula submicrónicos consistentes: Un homogeneizador de alta presión (para emulsiones) o un molino de medios (para dispersiones sólidas) proporcionará resultados mucho mejores y más fiables.

Comprender estas limitaciones es clave para seleccionar la tecnología de dispersión adecuada que garantice tanto la calidad del producto como la eficiencia operativa.

Tabla resumen:

| Desventaja | Impacto clave |

|---|---|

| Intensa generación de calor | Puede degradar ingredientes termosensibles, requiere sistemas de enfriamiento. |

| Molienda limitada de partículas duras | Ineficiente para materiales duros y cristalinos; mejor para sólidos blandos/emulsiones. |

| Alto desgaste por abrasivos | Rápido desgaste del rotor/estator, lo que lleva a contaminación y alto mantenimiento. |

| Alto consumo de energía | Costos operativos significativos en comparación con mezcladores de menor cizallamiento. |

¿Tiene problemas con el calor, el desgaste o las limitaciones del tamaño de las partículas en su laboratorio? El equipo adecuado es fundamental para la calidad de su producto y su eficiencia operativa. KINTEK se especializa en equipos y consumibles de laboratorio, ofreciendo soluciones adaptadas a sus desafíos específicos de dispersión y molienda. Contacte a nuestros expertos hoy para encontrar la tecnología perfecta para su aplicación y asegurar resultados óptimos.

Guía Visual

Productos relacionados

- Molino de Cilindros Horizontal de Laboratorio

- Tamices de laboratorio y máquinas tamizadoras

- Máquina de Molienda de Molino Planetario Horizontal de Laboratorio

- Molino Planetario de Bolas de Alta Energía para Laboratorio, Máquina de Molienda de Tanque Horizontal

- Molino Planetario de Bolas de Alta Energía para Laboratorio

La gente también pregunta

- ¿Por qué es necesario utilizar recipientes de molienda de bolas de zirconio y medios de molienda durante la preparación de polvos cerámicos compuestos de carburo de silicio (SiC)/alúmina reforzada con zirconio (ZTA)?

- ¿Cuáles son las ventajas de los frascos de molino de bolas de poliuretano para el nitruro de silicio? Garantice la pureza y evite la contaminación metálica

- ¿Por qué se requiere un frasco de molino de bolas revestido de Y-ZrO2 para la síntesis de Na3PS4? Garantizando la pureza en electrolitos de sulfuro

- ¿Por qué se prefieren el nitruro de silicio o la zirconia para moler precursores de yodo-vanadato-plomo? Asegure resultados de alta pureza

- ¿En qué principio se basa el molino de bolas? Impacto y Atrito para una molienda eficiente