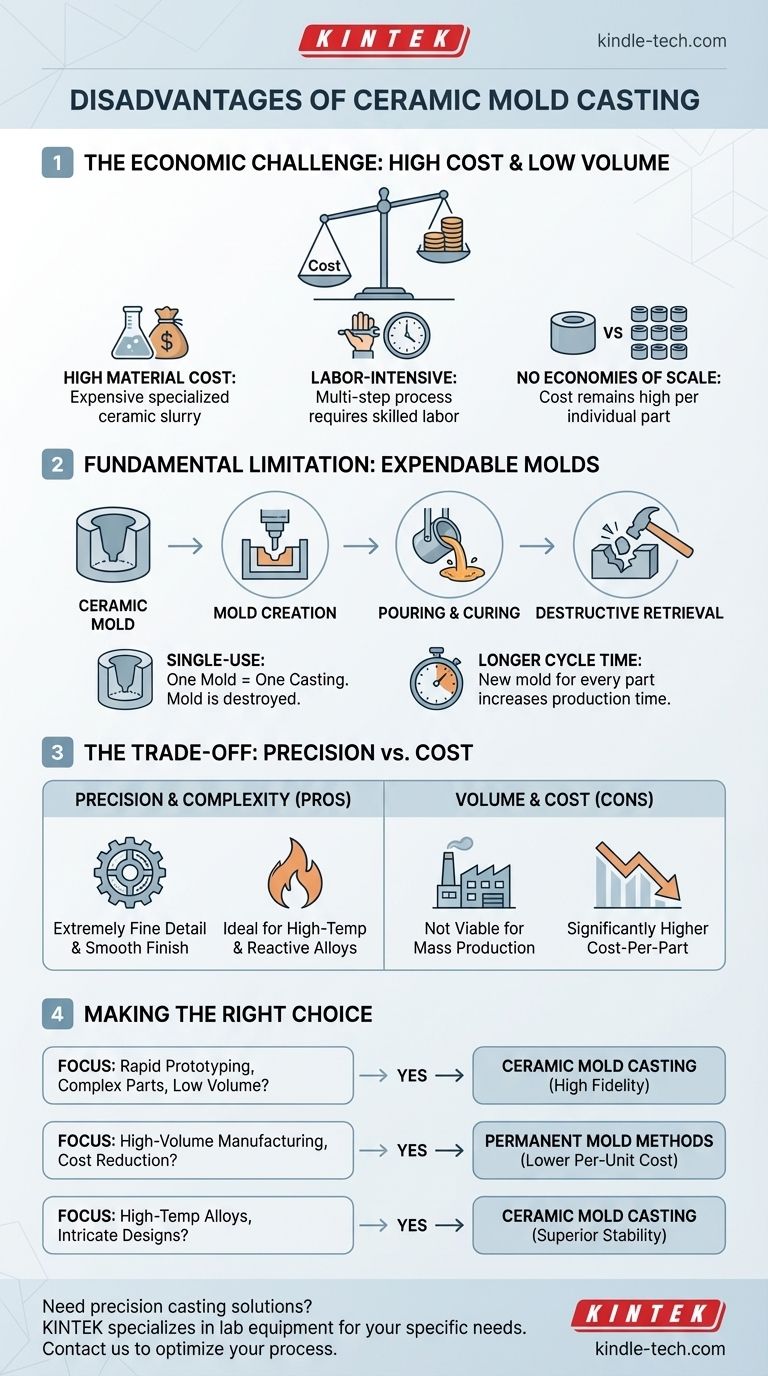

En esencia, las principales desventajas del moldeo en molde cerámico son su alto costo para tiradas de producción grandes y la naturaleza desechable y de un solo uso de sus moldes. Este proceso está diseñado para la precisión y la complejidad, pero estos beneficios conllevan limitaciones económicas que lo hacen inadecuado para la fabricación de gran volumen.

Si bien el moldeo en molde cerámico ofrece una precisión excepcional y un acabado superficial superior, sus limitaciones fundamentales provienen del proceso en sí. El alto costo de los materiales y la naturaleza intensiva en mano de obra y de un solo uso de los moldes lo hacen económicamente inviable para la producción en masa.

El desafío económico central: Volumen de producción

El inconveniente más significativo es una cuestión de economía. La estructura de costos del moldeo en molde cerámico favorece la calidad sobre la cantidad, lo que lo convierte en una herramienta especializada en lugar de una solución de fabricación de propósito general.

Por qué es adecuado para tiradas más pequeñas

El proceso es más rentable para tiradas de producción pequeñas a medianas. Esto se debe a que los costos iniciales de utillaje pueden ser más bajos que los de los métodos de molde permanente, pero el costo por pieza individual sigue siendo consistentemente alto.

El alto costo de los materiales

La lechada cerámica especializada utilizada para crear los moldes es inherentemente más cara que los materiales como la arena utilizada en otros métodos de fundición. Este costo de material se incurre por cada pieza producida.

Preparación intensiva en mano de obra

Crear un molde cerámico es un proceso técnico de varios pasos que requiere mano de obra cualificada. Este costo laboral constante no disminuye con el volumen, lo que impide las economías de escala observadas en otras técnicas de fabricación.

La limitación fundamental: Moldes desechables

A diferencia de los métodos que utilizan moldes duraderos y reutilizables, la fundición cerámica es un proceso de molde desechable. Esta realidad es la causa raíz de sus limitaciones económicas y de velocidad.

Un molde, una fundición

Para recuperar la pieza terminada, el molde cerámico debe romperse y destruirse. No se puede reutilizar para una fundición posterior bajo ninguna circunstancia.

Sin economías de escala

Los procesos de molde permanente, como el moldeo a presión, tienen un alto costo inicial de utillaje que se amortiza en miles de unidades, lo que reduce el precio por unidad. La fundición cerámica nunca logra este beneficio porque se debe crear un molde nuevo y costoso para cada artículo individual.

Impacto en el tiempo de ciclo

Debido a que se debe preparar, verter, curar y destruir un molde nuevo para cada fundición, el tiempo total del ciclo de producción por pieza es significativamente más largo que el de los métodos automatizados de alto volumen.

Comprender las compensaciones: Precisión frente a costo

Elegir un método de fundición es siempre un acto de equilibrio. Las desventajas de la fundición cerámica deben sopesarse frente a sus fortalezas únicas, particularmente cuando se trabaja con materiales difíciles o diseños complejos.

Cuándo aceptar el costo

El mayor costo se justifica cuando la pieza requiere detalles extremadamente finos, tolerancias dimensionales estrictas y un acabado superficial liso que de otro modo requeriría un mecanizado secundario costoso y que consume mucho tiempo. También es un método preferido para fundir aleaciones de alta temperatura, incluidos metales ferrosos, titanio y aceros inoxidables, debido a la estabilidad química del molde.

Cuándo elegir otro método

Si el motor principal es el bajo costo por pieza y el volumen de producción es de miles o millones, otros métodos son mucho más adecuados. Para trabajos de gran volumen, el moldeo a presión o el moldeo en molde permanente ofrecen una eficiencia económica superior, suponiendo que la geometría y el material de la pieza sean compatibles.

Tomar la decisión correcta para su objetivo

Para determinar si el moldeo en molde cerámico se adapta a su proyecto, evalúe su objetivo principal.

- Si su enfoque principal es la creación rápida de prototipos o la producción de bajo volumen de piezas complejas: El moldeo en molde cerámico es una excelente opción, ya que ofrece alta fidelidad y minimiza la necesidad de post-mecanizado.

- Si su enfoque principal es la fabricación de gran volumen y la reducción de costos: Debe explorar los métodos de molde permanente, ya que el costo por unidad será significativamente menor una vez que alcance la escala de producción en masa.

- Si su enfoque principal es la fundición de aleaciones de alta temperatura o reactivas con diseños intrincados: La inercia química y la estabilidad térmica del molde cerámico lo convierten en una opción técnica superior, que a menudo justifica el mayor costo.

En última instancia, comprender estas limitaciones le permite aprovechar el moldeo en molde cerámico para su propósito previsto: lograr un detalle inigualable donde la precisión, no el volumen, es la medida última del éxito.

Tabla de resumen:

| Desventaja | Impacto clave |

|---|---|

| Alto costo por pieza | No es económico para grandes tiradas de producción debido a la costosa lechada cerámica y la mano de obra. |

| Moldes desechables | Cada molde es de un solo uso, lo que impide las economías de escala y aumenta el tiempo de ciclo. |

| Proceso intensivo en mano de obra | Requiere mano de obra cualificada para la creación del molde, lo que aumenta los costos sin descuentos por volumen. |

| Limitado a tiradas pequeñas | Mejor adaptado para prototipos o producción de bajo volumen de piezas complejas y de alta precisión. |

¿Necesita soluciones de fundición de precisión para su laboratorio? Si bien el moldeo en molde cerámico tiene su lugar, elegir el equipo adecuado es crucial para la eficiencia y la rentabilidad. En KINTEK, nos especializamos en proporcionar equipos y consumibles de laboratorio de alta calidad adaptados a sus necesidades específicas. Ya sea que trabaje con aleaciones de alta temperatura o necesite diseños intrincados, nuestra experiencia garantiza que obtenga las mejores herramientas para el trabajo. Contáctenos hoy para optimizar sus procesos de fundición y lograr resultados superiores.

Guía Visual

Productos relacionados

- Molde de Prensado de Forma Especial para Laboratorio

- Molde de Prensado de Polígonos para Laboratorio

- Molde de Prensado Cilíndrico con Escala para Laboratorio

- Molde de Prensa Cilíndrica Assemble Lab

- Molde de Prensa de Bolas para Laboratorio

La gente también pregunta

- ¿Cuáles son los requisitos críticos de rendimiento para los moldes de prensado en caliente? Garantice la precisión en el procesamiento de aleaciones de magnesio

- ¿Cuánto cuesta un molde de producción? Una guía estratégica para la fijación de precios de moldes de inyección

- ¿Cuál es la diferencia entre un molde de dos placas y un molde de tres placas? Elegir el molde de inyección adecuado

- ¿Qué papel juegan los moldes metálicos personalizados en la densificación de baterías de estado sólido? Logrando precisión a 500 MPa

- ¿Por qué se utilizan juntos los manguitos de moldeo de PEEK y los émbolos de titanio? Guía experta para pruebas de electrolitos de estado sólido

- ¿Qué papel juega una matriz de pellets de acero en el moldeo de cerámicas BZY20? Asegura una densidad uniforme y precisión.

- ¿Qué son los moldes de tres placas? Moldeo por inyección de precisión para piezas complejas

- ¿Cuál es la parte central del molde? Dando forma a las características internas de sus componentes