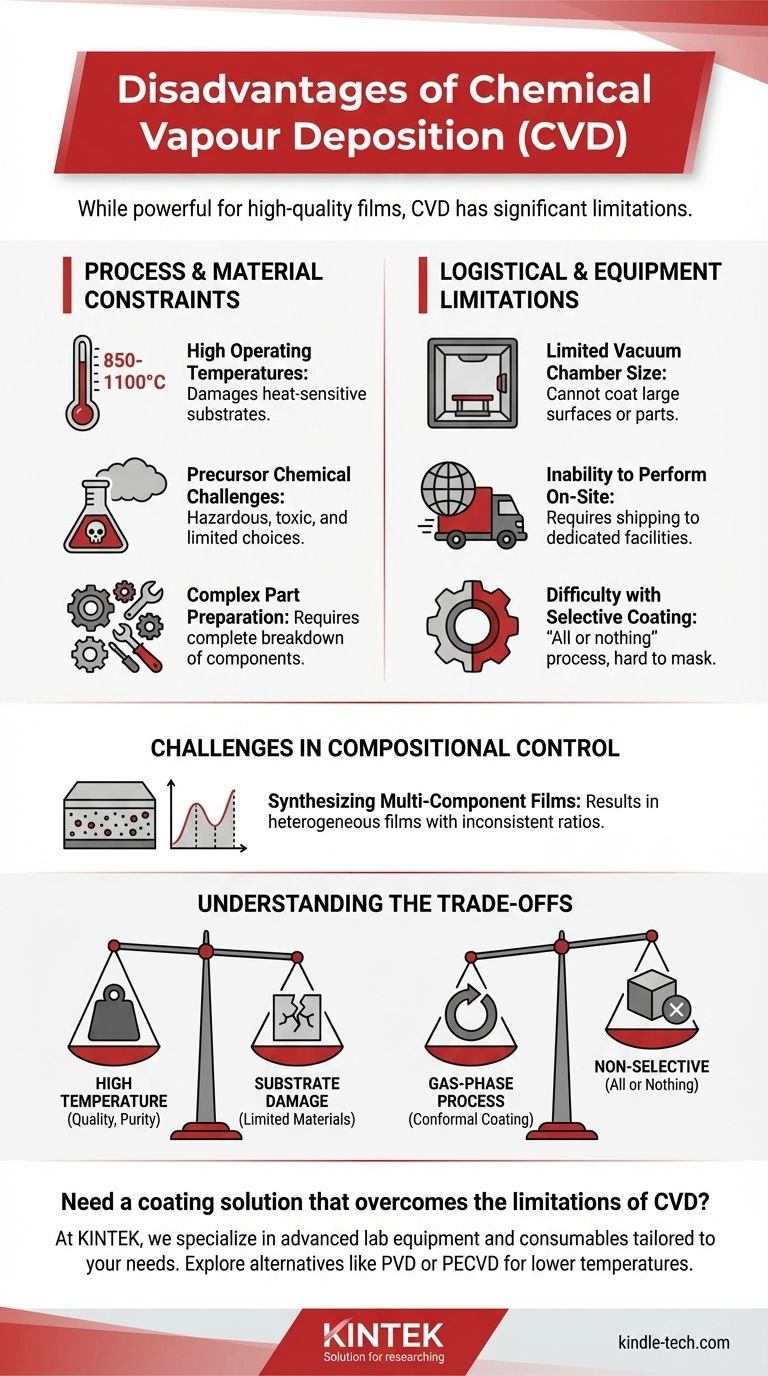

Aunque es una técnica potente para crear películas de alta calidad, la deposición química de vapor (CVD) no está exenta de limitaciones significativas. Sus principales desventajas se derivan de las altas temperaturas requeridas, la naturaleza peligrosa y limitada de los productos químicos precursores, y las limitaciones logísticas relacionadas con el tamaño del equipo y la incapacidad de realizar recubrimientos selectivos fácilmente. Estos factores pueden restringir los tipos de materiales que se pueden recubrir y aumentar la complejidad operativa.

Las desventajas fundamentales de la CVD son una consecuencia directa de su proceso fundamental: utilizar alta energía térmica para impulsar reacciones químicas desde una fase gaseosa. Esto crea un sistema potente pero inflexible con restricciones importantes en cuanto a temperatura, compatibilidad de materiales y control del proceso que deben evaluarse cuidadosamente.

Restricciones de Proceso y Materiales

Los obstáculos más significativos en la CVD a menudo están relacionados con las exigentes condiciones físicas y químicas del proceso en sí.

Altas Temperaturas de Operación

Las reacciones químicas centrales de la CVD generalmente requieren temperaturas muy altas, a menudo en el rango de 850 a 1100 °C.

Este calor extremo significa que muchos materiales de sustrato potenciales, como polímeros, ciertas aleaciones metálicas o componentes completamente ensamblados, simplemente no pueden soportar el proceso sin dañarse o destruirse.

Desafíos con los Productos Químicos Precursores

El proceso depende de productos químicos precursores volátiles que pueden transportarse como gas. Encontrar precursores que sean altamente volátiles pero también no tóxicos y no pirofóricos (que no se inflamen espontáneamente) es un gran desafío.

Esta falta de productos químicos ideales puede limitar los tipos de películas que se pueden depositar o introducir complejidades significativas de seguridad y manipulación en el proceso de fabricación.

Preparación Compleja de Piezas

Para asegurar un recubrimiento uniforme, las piezas a menudo deben descomponerse completamente en componentes individuales antes de colocarlas en la cámara de reacción.

Este requisito añade mano de obra, tiempo y complejidad logística significativos, especialmente para ensamblajes intrincados.

Limitaciones Logísticas y de Equipos

Más allá del proceso central, las limitaciones prácticas relacionadas con el equipo y su operación pueden hacer que la CVD sea poco práctica para ciertas aplicaciones.

Tamaño Limitado de la Cámara de Vacío

La CVD se realiza dentro de una cámara de vacío, y el tamaño de esta cámara dicta el tamaño máximo de la pieza que se puede recubrir. Esto hace que sea difícil o imposible recubrir superficies muy grandes o componentes.

Incapacidad para Realizar en el Sitio

La CVD es un proceso industrial especializado que requiere equipos complejos y dedicados. Generalmente no se puede realizar en el sitio, lo que significa que las piezas deben enviarse a un centro de recubrimiento dedicado, lo que aumenta los plazos de entrega y los costos.

Dificultad con el Recubrimiento Selectivo

La naturaleza gaseosa de los precursores significa que depositarán una película en todas las superficies expuestas dentro de la cámara. Esto convierte a la CVD en un proceso de "todo o nada", donde recubrir selectivamente solo un área específica de una pieza es extremadamente difícil y a menudo requiere un enmascaramiento complejo.

Desafíos en el Control de la Composición

Para aplicaciones avanzadas que requieren mezclas de materiales precisas, la CVD presenta dificultades únicas.

Síntesis de Películas de Múltiples Componentes

Crear películas a partir de múltiples materiales (por ejemplo, aleaciones complejas) es un desafío. Cada producto químico precursor tiene una presión de vapor, una velocidad de reacción y una característica de crecimiento diferentes.

Esta variación dificulta el control uniforme de la composición final, lo que a menudo da como resultado una película heterogénea donde las proporciones de material son inconsistentes en toda la superficie.

Comprender las Compensaciones

Las desventajas de la CVD no son arbitrarias; son las compensaciones directas de sus ventajas clave.

Calidad frente a Temperatura

La alta temperatura del proceso es una desventaja principal, pero también es lo que proporciona la energía necesaria para formar películas altamente puras, densas y bien cristalizadas. La calidad del recubrimiento está directamente relacionada con el entorno de alta energía.

Recubrimiento Conforme frente a Selectividad

La naturaleza en fase gaseosa del proceso es responsable de su desventaja de "todo o nada". Sin embargo, esta misma característica permite que la CVD produzca excelentes propiedades de "envoltura", recubriendo conformemente formas complejas y superficies internas a las que los procesos de línea de visión no pueden llegar.

Pureza frente a Riesgo del Precursor

El objetivo de crear películas de pureza excepcionalmente alta a menudo requiere el uso de productos químicos precursores altamente reactivos. Esta reactividad es lo que asegura una reacción limpia, pero también es lo que puede hacer que los productos químicos sean peligrosos de manipular.

Tomar la Decisión Correcta para su Aplicación

Evaluar estas desventajas frente a los objetivos de su proyecto es fundamental para tomar una decisión informada.

- Si su enfoque principal es la máxima calidad y pureza de la película para un sustrato térmicamente estable: La CVD suele ser la opción superior, siempre que pueda gestionar las limitaciones operativas.

- Si está trabajando con materiales sensibles a la temperatura como polímeros o ciertas aleaciones: Debe considerar variantes de menor temperatura como la CVD asistida por plasma (PECVD) o explorar métodos alternativos como la deposición física de vapor (PVD).

- Si requiere un recubrimiento selectivo en áreas específicas de un componente grande: La naturaleza de "todo o nada" de la CVD no es adecuada; otros métodos como el pulverizado catódico (sputtering) o el rociado térmico pueden ser más prácticos.

- Si está desarrollando películas de aleación complejas de múltiples componentes: Los desafíos en el control de la estequiometría con CVD son significativos, y debe estar preparado para un desarrollo de procesos extenso.

Comprender estas limitaciones es el primer paso para aprovechar eficazmente el poder de la CVD o elegir una alternativa más adecuada para su objetivo de ingeniería específico.

Tabla Resumen:

| Categoría de Desventaja | Desafío Clave | Impacto en el Proceso |

|---|---|---|

| Proceso y Material | Altas temperaturas de operación (850-1100°C) | Limita los materiales del sustrato; puede dañar los componentes. |

| Proceso y Material | Productos químicos precursores peligrosos/limitados | Aumenta la complejidad de la seguridad y restringe los tipos de película. |

| Logística y Equipo | Tamaño limitado de la cámara de vacío | No puede recubrir superficies o componentes muy grandes. |

| Logística y Equipo | Incapacidad para el recubrimiento selectivo | Recubre todas las superficies expuestas; difícil enmascarar áreas. |

| Control de Composición | Dificultad con películas de múltiples componentes | Difícil lograr proporciones uniformes de material (películas heterogéneas). |

¿Necesita una solución de recubrimiento que supere las limitaciones de la CVD?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados y consumibles adaptados a sus necesidades específicas de laboratorio. Ya sea que esté explorando alternativas como PVD o necesite equipos para CVD asistida por plasma (PECVD) para reducir las temperaturas del proceso, nuestros expertos pueden ayudarle a encontrar la solución adecuada para sus materiales y aplicación.

Contáctenos hoy para discutir su proyecto y descubrir cómo KINTEK puede mejorar las capacidades y la eficiencia de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación