Aunque a menudo se celebra por sus propiedades excepcionales, el carbono tipo diamante (DLC) no es una solución universal para todos los problemas de desgaste y fricción. Sus principales desventajas se derivan de la alta tensión compresiva interna que limita el espesor de la película, la baja estabilidad térmica que restringe su uso a entornos de baja temperatura, y una fuerte dependencia del material del sustrato y la preparación para una adhesión adecuada. Estas no son fallas, sino restricciones de ingeniería críticas que deben entenderse para una aplicación exitosa.

Las "desventajas" del DLC se entienden mejor como compensaciones de ingeniería. Su notable dureza y baja fricción tienen el costo de restricciones en la temperatura de aplicación, el espesor de la película y la compatibilidad del sustrato, lo que hace que el éxito de un recubrimiento de DLC dependa en gran medida de un sistema correctamente diseñado.

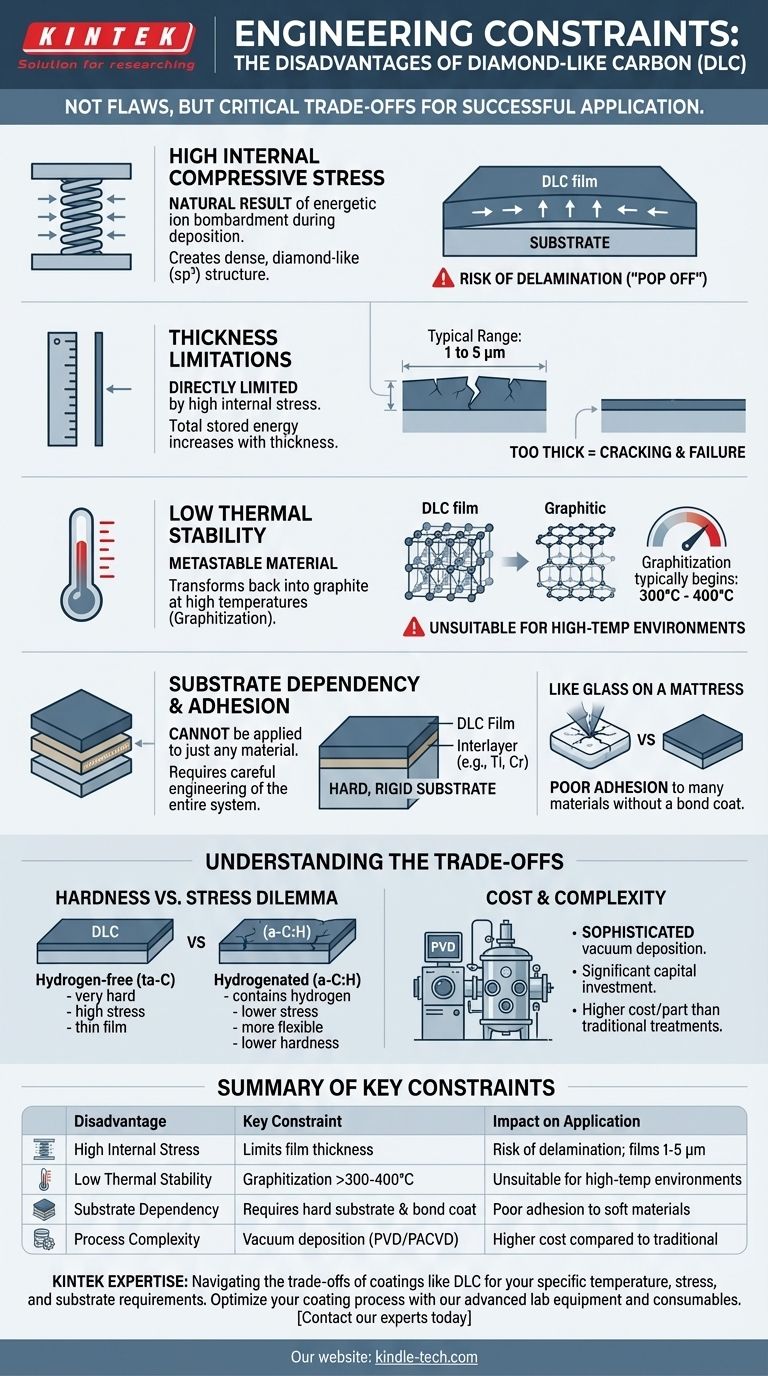

Las principales restricciones de ingeniería de los recubrimientos de DLC

Las limitaciones del DLC están intrínsecamente ligadas a su estructura amorfa única y a los procesos de deposición al vacío utilizados para crearlo. Comprender estas restricciones es clave para evitar fallas en la aplicación.

Alta tensión compresiva interna

Casi todas las películas de DLC se cultivan con una cantidad significativa de tensión compresiva interna. Este es un resultado natural del bombardeo iónico energético utilizado durante la deposición para crear la estructura densa, similar al diamante (sp³).

Aunque cierta tensión es beneficiosa para la dureza, una tensión excesiva es la causa principal de otras limitaciones. Si la tensión excede la fuerza de adhesión del recubrimiento al sustrato, puede delaminarse o "desprenderse" espontáneamente.

Limitaciones de espesor

La alta tensión interna limita directamente el espesor práctico de los recubrimientos de DLC. A medida que la película se vuelve más gruesa, la energía total almacenada por la tensión aumenta.

Por lo tanto, la mayoría de los recubrimientos funcionales de DLC son muy delgados, típicamente de 1 a 5 micrómetros (μm). Intentar depositar películas más gruesas a menudo resulta en una falla catastrófica debido al agrietamiento y la mala adhesión.

Baja estabilidad térmica

El DLC es un material metaestable, lo que significa que no se encuentra en su estado químicamente más estable (que es el grafito). Cuando se calienta, comenzará a transformarse de nuevo en grafito, perdiendo su dureza y propiedades de baja fricción.

Esta transformación, conocida como grafitización, generalmente comienza a temperaturas entre 300°C y 400°C. Esto hace que el DLC estándar no sea adecuado para aplicaciones de alta temperatura como herramientas de corte para mecanizado en seco de alta velocidad o componentes en sistemas de escape.

Dependencia del sustrato y adhesión

Los recubrimientos de DLC no se pueden aplicar a cualquier material. Una aplicación exitosa requiere una cuidadosa ingeniería de todo el sistema, comenzando por el sustrato.

El sustrato debe ser suficientemente duro y rígido para soportar la delgada y dura película de DLC bajo carga. Aplicar DLC a un sustrato blando es como poner una lámina de vidrio sobre un colchón: simplemente se fracturará bajo presión.

Además, la adhesión directa del DLC a muchos materiales, especialmente el acero, es deficiente. Casi siempre se requiere una intercapa o "capa de unión" metálica (como cromo o titanio) para gestionar la tensión y asegurar que la película de DLC se adhiera correctamente.

Comprender las compensaciones

La elección de un recubrimiento de DLC implica navegar por una serie de compensaciones bien entendidas. El "mejor" DLC depende completamente del objetivo específico de la aplicación.

El dilema de la dureza frente a la tensión

Existen muchos tipos de DLC, pero se pueden clasificar ampliamente por la presencia de hidrógeno.

El DLC sin hidrógeno (ta-C) es el tipo más duro y más parecido al diamante, pero también posee la mayor tensión compresiva interna. Esto lo hace más difícil de aplicar y lo limita a películas más delgadas.

El DLC hidrogenado (a-C:H) contiene hidrógeno, lo que ayuda a aliviar parte de la tensión interna. Esto hace que el recubrimiento sea más flexible y fácil de aplicar en capas más gruesas, pero tiene el costo de una dureza y resistencia al desgaste reducidas en comparación con el ta-C.

Costo y complejidad del proceso

La aplicación de DLC no es un simple proceso de inmersión o pulverización. Requiere un equipo sofisticado de deposición al vacío (PVD o PACVD), lo que representa una inversión de capital significativa.

El proceso en sí es complejo, requiriendo un control preciso sobre los niveles de vacío, los gases de proceso y la energía del plasma. Esto se traduce en un costo por pieza más alto en comparación con los tratamientos de superficie tradicionales como la nitruración o el cromado duro.

Tomar la decisión correcta para su aplicación

Para determinar si el DLC es la solución adecuada, debe sopesar sus ventajas frente a sus limitaciones prácticas para sus condiciones de funcionamiento específicas.

- Si su enfoque principal es la resistencia extrema al desgaste a bajas temperaturas: El ta-C no hidrogenado es probablemente la mejor opción, pero debe usar un sustrato duro y rígido y una capa de adhesión correctamente diseñada.

- Si su enfoque principal es la baja fricción y un buen desgaste general: El a-C:H hidrogenado ofrece una solución más rentable y flexible en el proceso con menor tensión, lo que lo hace adecuado para una gama más amplia de componentes.

- Si su aplicación implica temperaturas superiores a 350°C o altas cargas de impacto: Es probable que el DLC sea la elección incorrecta, y debería investigar recubrimientos cerámicos alternativos (como TiN, AlTiN) o tratamientos de difusión como la nitruración.

En última instancia, el éxito al aprovechar el DLC proviene de tratarlo no como un recubrimiento mágico, sino como un material de alto rendimiento cuyas restricciones deben respetarse y tenerse en cuenta en la ingeniería.

Tabla resumen:

| Desventaja | Restricción clave | Impacto en la aplicación |

|---|---|---|

| Alta tensión interna | Limita el espesor de la película | Riesgo de delaminación; películas típicamente de 1-5 μm |

| Baja estabilidad térmica | Grafitización por encima de 300-400°C | No apto para entornos de alta temperatura |

| Dependencia del sustrato | Requiere sustrato duro y rígido y capa de unión | Mala adhesión a materiales blandos como el acero |

| Complejidad del proceso | Requiere deposición al vacío (PVD/PACVD) | Mayor costo en comparación con los tratamientos tradicionales |

¿Tiene problemas con el desgaste, la fricción o las fallas de recubrimiento? KINTEK se especializa en equipos de laboratorio avanzados y consumibles para la ingeniería de superficies de materiales. Nuestra experiencia le ayuda a navegar por las compensaciones de recubrimientos como el DLC, asegurando que seleccione la solución adecuada para sus requisitos específicos de temperatura, tensión y sustrato. Contacte a nuestros expertos hoy para optimizar su proceso de recubrimiento y mejorar el rendimiento de los componentes.

Guía Visual

Productos relacionados

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Lámina de Carbono Vítreo RVC para Experimentos Electroquímicos

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Electrodo de disco de platino giratorio para aplicaciones electroquímicas

- Elementos Calefactores de Carburo de Silicio SiC para Horno Eléctrico

La gente también pregunta

- ¿Cuál es la función de un sistema de reactor de plasma? Descubra la síntesis verde de nanopartículas de plata impulsada por CNP

- ¿Qué hace el recubrimiento DLC? Aumenta la durabilidad y reduce la fricción en componentes críticos

- ¿Cuáles son las características del recubrimiento DLC? Desbloquee una dureza extrema y una baja fricción

- ¿Cómo puede un proceso PECVD lograr una alta tasa de deposición a una temperatura más baja? Aumente la eficiencia con el control del plasma

- ¿Cómo se aplica el recubrimiento DLC? Una inmersión profunda en el proceso de deposición al vacío de precisión

- ¿Cuál es la dureza del recubrimiento DLC? Una guía desde 10 GPa hasta la dureza de nivel diamante

- ¿Qué es la CVD mejorada con plasma? Consiga películas delgadas de alta calidad a bajas temperaturas

- ¿Para qué se utiliza la deposición de herramientas de clúster PECVD? Esencial para la fabricación de dispositivos multicapa de alta pureza