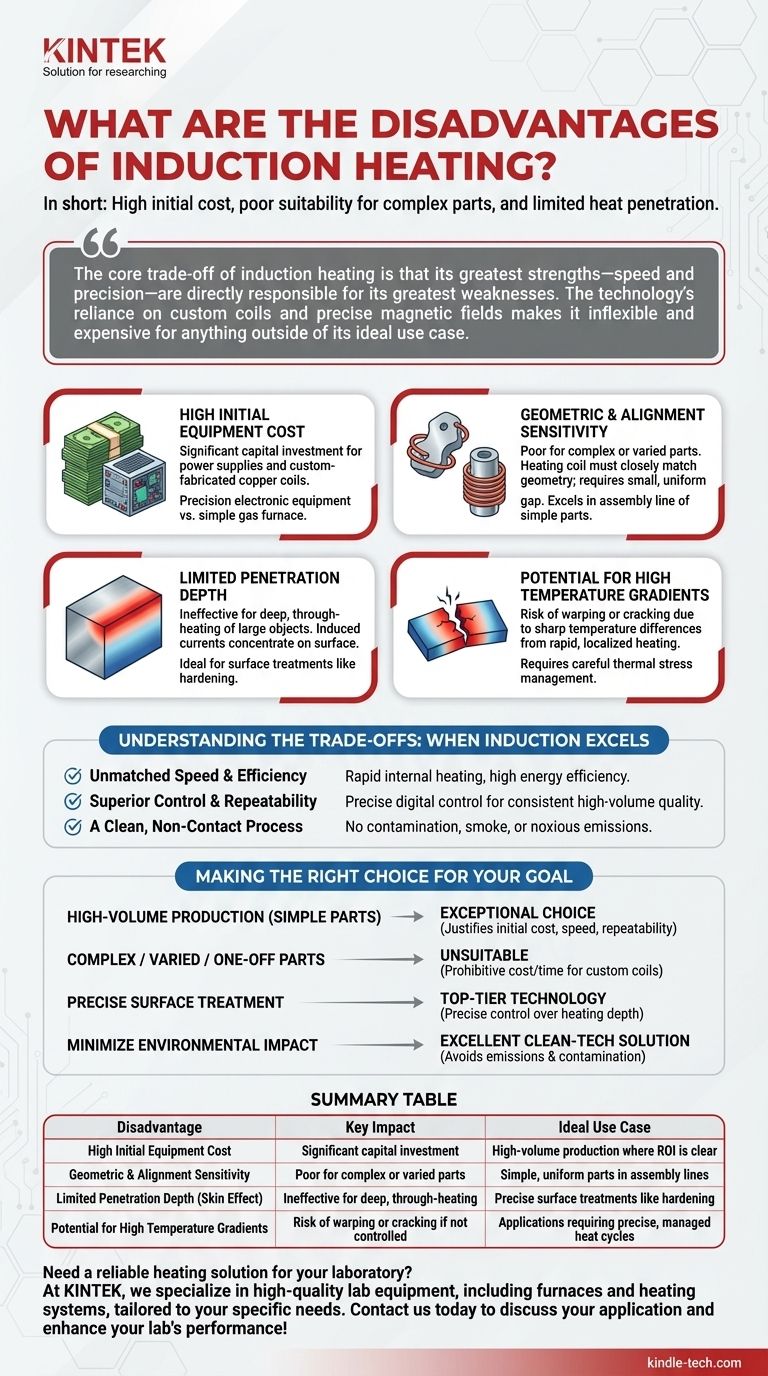

En resumen, las principales desventajas del calentamiento por inducción son su alto costo inicial del equipo, su poca idoneidad para piezas complejas o de forma irregular y su profundidad de penetración de calor limitada. Estos factores lo convierten en una herramienta altamente especializada en lugar de una solución de calentamiento universal.

La compensación fundamental del calentamiento por inducción es que sus mayores fortalezas (velocidad y precisión) son directamente responsables de sus mayores debilidades. La dependencia de la tecnología en bobinas personalizadas y campos magnéticos precisos la hace inflexible y costosa para cualquier cosa fuera de su caso de uso ideal.

El desafío central: la precisión tiene un precio

El calentamiento por inducción funciona generando un campo electromagnético que induce corrientes eléctricas directamente dentro de una pieza de trabajo conductora. Si bien este método es increíblemente eficiente, sus principios físicos crean varias limitaciones prácticas.

Alto costo inicial del equipo

Las fuentes de alimentación y las bobinas de cobre fabricadas a medida necesarias para un sistema de inducción representan una inversión de capital significativa. A diferencia de un horno de gas simple, un calentador de inducción es un equipo electrónico de precisión, y su costo lo refleja.

Sensibilidad geométrica y de alineación

Este es posiblemente el inconveniente operativo más significativo. La bobina de calentamiento debe diseñarse para que coincida estrechamente con la geometría de la pieza que se está calentando, y el espacio entre la bobina y la pieza debe ser pequeño y uniforme.

Esto hace que el calentamiento por inducción sea poco adecuado para piezas mecánicas complicadas. Sobresale en la producción en línea de ensamblaje de piezas simples y uniformes, pero carece de la adaptabilidad para trabajos de bajo volumen o variados.

Profundidad de penetración limitada

Las corrientes parásitas inducidas se concentran naturalmente en la superficie del conductor, un fenómeno conocido como el "efecto piel". Esto hace que el calentamiento por inducción sea excepcional para el endurecimiento superficial, la soldadura fuerte u otros tratamientos donde solo la capa exterior necesita calor.

Sin embargo, no es un método eficaz para el calentamiento profundo y completo de objetos metálicos muy grandes o gruesos, ya que el núcleo del material permanecerá significativamente más frío que la superficie.

Potencial de gradientes de alta temperatura

Debido a que el calentamiento puede ser rápido y altamente localizado, puede crear diferencias de temperatura agudas dentro de la pieza de trabajo. Este estrés térmico puede provocar deformaciones o incluso grietas si no se gestiona cuidadosamente mediante el diseño adecuado de la bobina y el control de potencia.

Comprender las compensaciones: cuándo sobresale la inducción

Para tomar una decisión informada, debe sopesar las desventajas frente a los profundos beneficios de la tecnología en el contexto adecuado.

Velocidad y eficiencia inigualables

El calor se genera dentro de la propia pieza de trabajo, no a partir de una fuente externa. Esto da como resultado ciclos de calentamiento extremadamente rápidos y una mayor eficiencia energética, ya que no está desperdiciando energía calentando la atmósfera circundante o los componentes del horno.

Control y repetibilidad superiores

Los sistemas de inducción de estado sólido modernos ofrecen un control digital preciso sobre el ciclo de calentamiento. Una vez que se ajusta un proceso, se puede repetir miles de veces con prácticamente ninguna desviación, lo que garantiza una calidad de producto constante en la fabricación de gran volumen.

Un proceso limpio y sin contacto

La pieza de trabajo nunca toca una llama o un elemento calefactor, lo que elimina la contaminación del producto. Como proceso, no produce humo, calor residual ni emisiones nocivas, lo que lo convierte en una tecnología "verde" que contribuye a un entorno de trabajo más seguro y limpio.

Tomar la decisión correcta para su objetivo

En última instancia, la decisión de utilizar el calentamiento por inducción depende totalmente de su aplicación específica y sus objetivos de producción.

- Si su enfoque principal es la producción de alto volumen de piezas simples y uniformes: El calentamiento por inducción es una opción excepcional donde el costo inicial se justifica por la velocidad y la repetibilidad a largo plazo.

- Si su enfoque principal es calentar piezas complejas, variadas o únicas: Esta tecnología probablemente no sea adecuada, ya que el costo y el tiempo necesarios para las bobinas personalizadas serían prohibitivos.

- Si su enfoque principal es el tratamiento superficial preciso (como el endurecimiento o la soldadura fuerte): El calentamiento por inducción es una tecnología de primer nivel, a menudo superior, debido a su control preciso sobre la profundidad de calentamiento.

- Si su enfoque principal es minimizar el impacto ambiental y la contaminación: La inducción es una excelente solución de tecnología limpia que evita las emisiones y la contaminación por contacto de las alternativas.

El calentamiento por inducción es una herramienta de especialista que ofrece un rendimiento inigualable cuando se aplica al problema correcto.

Tabla de resumen:

| Desventaja | Impacto clave | Caso de uso ideal |

|---|---|---|

| Alto costo inicial del equipo | Inversión de capital significativa | Producción de alto volumen donde el ROI es claro |

| Sensibilidad geométrica y de alineación | Poco adecuado para piezas complejas o variadas | Piezas simples y uniformes en líneas de ensamblaje |

| Profundidad de penetración limitada (Efecto piel) | Ineficaz para calentamiento profundo y completo | Tratamientos superficiales precisos como el endurecimiento |

| Potencial de gradientes de alta temperatura | Riesgo de deformación o agrietamiento si no se controla | Aplicaciones que requieren ciclos de calor precisos y gestionados |

¿Necesita una solución de calentamiento fiable para su laboratorio? Elegir el equipo adecuado es fundamental para la eficiencia y la calidad del producto. En KINTEK, nos especializamos en proporcionar equipos de laboratorio de alta calidad, incluidos hornos y sistemas de calefacción, adaptados a sus necesidades específicas. Ya sea que se centre en la producción de alto volumen o en proyectos complejos únicos, nuestros expertos pueden ayudarlo a encontrar la solución perfecta para mejorar el rendimiento de su laboratorio y garantizar resultados consistentes. ¡Contáctenos hoy para discutir su aplicación y descubrir cómo KINTEK puede apoyar el éxito de su laboratorio!

Guía Visual

Productos relacionados

- Elementos Calefactores de Carburo de Silicio SiC para Horno Eléctrico

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Molde de Prensado Antirrotura para Uso en Laboratorio

- Disipador de calor de óxido de aluminio Al2O3 de cerámica avanzada de ingeniería para aislamiento

- Tamices de laboratorio y máquinas tamizadoras

La gente también pregunta

- ¿Cuáles son los usos de la varilla de carburo de silicio? La solución de calefacción definitiva para temperaturas extremas

- ¿Qué es un elemento calefactor de carburo de silicio? Desbloquee el calor extremo para procesos industriales

- ¿Cuál es la temperatura máxima para un elemento calefactor de SiC? Desbloquee la clave para la longevidad y el rendimiento

- ¿Para qué se utiliza una varilla de carburo de silicio calentada a alta temperatura? Un elemento calefactor de primera para entornos extremos

- ¿Qué son los elementos de SiC? La solución definitiva de calefacción a alta temperatura