Aunque es esencial para controlar el tamaño de partícula, la molienda farmacéutica es un proceso de alta energía que puede introducir cambios significativos, a menudo indeseables, en la sustancia del medicamento. Las principales desventajas derivan del intenso estrés mecánico y térmico aplicado al material, lo que puede provocar inestabilidad física, degradación química y desafíos en el procesamiento posterior.

El desafío central de la molienda es que la energía necesaria para reducir el tamaño de partícula puede dañar simultáneamente el Ingrediente Farmacéutico Activo (API). Esto crea una compensación fundamental entre lograr las propiedades físicas deseadas y preservar la estabilidad e integridad del material.

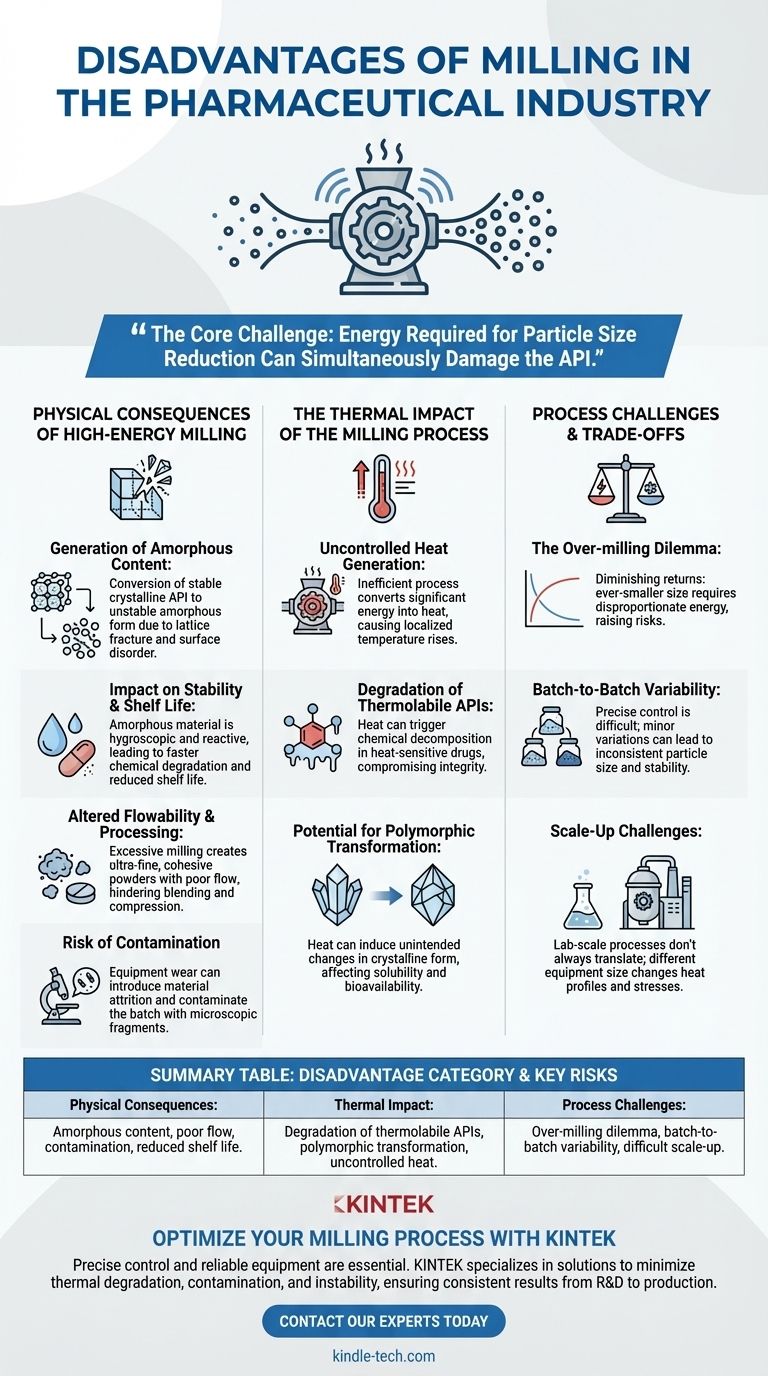

Las consecuencias físicas de la molienda de alta energía

La molienda descompone físicamente las partículas, pero esta fuerza mecánica tiene efectos que van más allá de la simple reducción de tamaño. Estos cambios pueden alterar fundamentalmente el comportamiento del fármaco.

Generación de contenido amorfo

El riesgo más significativo es la conversión de un API cristalino estable en una forma amorfa físicamente inestable. La alta entrada de energía puede fracturar la red cristalina ordenada, creando regiones desordenadas en la superficie de la partícula.

Impacto en la estabilidad y la vida útil

El material amorfo es más reactivo y tiene una mayor afinidad por el agua (higroscopicidad). Esto puede provocar una degradación química más rápida, una potencia reducida y, en última instancia, una vida útil más corta para el producto farmacéutico final.

Fluidez y procesamiento alterados

Aunque a menudo se desean partículas más pequeñas, la molienda excesiva puede crear polvos ultrafinos con malas propiedades de fluidez. Estas partículas tienden a aglomerarse debido a las fuerzas electrostáticas, lo que dificulta e inconsistente los pasos posteriores, como la mezcla y la compresión de tabletas.

Riesgo de contaminación

El proceso de molienda implica el contacto entre el producto y el equipo de molienda (p. ej., medios de molienda, paredes de la cámara). Esto puede provocar la desgaste del material, donde fragmentos microscópicos del equipo contaminan el lote, una preocupación seria para la pureza del producto.

El impacto térmico del proceso de molienda

Toda la energía introducida en el sistema de molienda no solo rompe partículas; una porción significativa se convierte en calor. Este estrés térmico es una fuente importante de degradación del producto.

Generación de calor incontrolada

La molienda es un proceso ineficiente que genera una cantidad sustancial de calor. Sin una refrigeración adecuada, las temperaturas localizadas pueden aumentar drásticamente, incluso durante períodos cortos.

Degradación de APIs termolábiles

Este calor generado es especialmente peligroso para los medicamentos termolábiles (sensibles al calor). El aumento de la temperatura puede ser suficiente para desencadenar la descomposición química, comprometiendo directamente la integridad y seguridad del API.

Potencial de transformación polimórfica

Para muchos API, el calor puede inducir un cambio de una forma cristalina a otra, un fenómeno conocido como transformación polimórfica. Dado que los diferentes polimorfos pueden tener solubilidades y biodisponibilidades muy diferentes, una transformación no intencionada puede hacer que el medicamento sea ineficaz o impredecible.

Comprender las compensaciones y los errores comunes

La implementación exitosa de una estrategia de molienda requiere una comprensión profunda de sus compromisos inherentes y los desafíos que presenta.

El dilema de la sobremolienda

Hay un punto de rendimiento decreciente. Intentar lograr un tamaño de partícula cada vez más pequeño a menudo requiere un aumento desproporcionado de la energía, lo que aumenta exponencialmente el riesgo de amorfinización, degradación térmica y contaminación.

Variabilidad entre lotes

Controlar con precisión el proceso de molienda para producir resultados idénticos cada vez es un desafío. Las variaciones menores en las propiedades del material, el desgaste del equipo o las condiciones ambientales pueden provocar inconsistencias en la distribución del tamaño de partícula y la estabilidad física entre lotes.

Desafíos de escalado

Un proceso que funciona perfectamente a escala de laboratorio puede no traducirse directamente a la producción a escala completa. La física de la molienda cambia con el tamaño del equipo, lo que a menudo conduce a diferentes perfiles de calor y tensiones mecánicas que requieren un amplio reprocesamiento y validación.

Tomar la decisión correcta para su objetivo

Evaluar las desventajas de la molienda es crucial para desarrollar un proceso de fabricación robusto y confiable. Su enfoque debe adaptarse a las propiedades específicas de su API.

- Si su enfoque principal es un API altamente cristalino y estable: Su objetivo es optimizar los parámetros de molienda (p. ej., duración, intensidad, control de temperatura) para minimizar la contaminación y la amorfinización.

- Si su enfoque principal es un API termolábil o propenso a la formación de amorfos: Debe considerar seriamente tecnologías alternativas o modificadas, como la molienda criogénica o la molienda conjunta con excipientes para proteger la molécula del daño.

- Si su enfoque principal es la procesabilidad posterior: Debe equilibrar la necesidad de un tamaño de partícula pequeño con el riesgo de una mala fluidez del polvo, lo que podría requerir ajustes de formulación posteriores a la molienda.

En última instancia, ver la molienda no solo como un paso de reducción de tamaño, sino como un proceso crítico que puede alterar las propiedades fundamentales de su material, es clave para una formulación de medicamentos exitosa.

Tabla de resumen:

| Categoría de desventaja | Riesgos e impactos clave |

|---|---|

| Consecuencias físicas | Generación de contenido amorfo, mala fluidez, contaminación del lote, vida útil reducida |

| Impacto térmico | Degradación de API termolábiles, transformación polimórfica, generación de calor incontrolada |

| Desafíos del proceso | Dilema de la sobremolienda, variabilidad entre lotes, escalado difícil |

Optimice su proceso de molienda con KINTEK

Navegar por las complejidades de la molienda farmacéutica requiere un control preciso y equipos confiables para proteger la integridad de su API. KINTEK se especializa en equipos de laboratorio avanzados y consumibles diseñados para minimizar los riesgos de degradación térmica, contaminación e inestabilidad.

Ofrecemos soluciones adaptadas a sus necesidades específicas, ya esté trabajando con compuestos sensibles al calor o escalando desde I+D hasta la producción. Nuestra experiencia le ayuda a lograr una reducción consistente del tamaño de partícula mientras preserva la calidad y estabilidad de su producto.

¿Listo para mejorar su proceso de molienda? Contacte con nuestros expertos hoy mismo para discutir sus desafíos y descubrir cómo KINTEK puede apoyar el éxito de su laboratorio.

Guía Visual

Productos relacionados

- Molino de Cilindros Horizontal de Laboratorio

- Máquina de Prensado de Tabletas de Golpe Único y Máquina de Prensado de Tabletas Rotativa de Producción Masiva para TDP

- Molino Planetario de Bolas de Laboratorio Máquina Rotatoria de Molienda de Bolas

- Máquina de Molienda de Molino Planetario Horizontal de Laboratorio

- Máquina de moldeo por inyección pequeña para uso en laboratorio

La gente también pregunta

- ¿En qué principio se basa el molino de bolas? Impacto y Atrito para una molienda eficiente

- ¿Cómo contribuyen los frascos y bolas de molienda de acero inoxidable al aleado mecánico? Optimizar la síntesis de polvos de HEA

- ¿Por qué se requieren un sellado excelente y resistencia a la corrosión para la molienda en bola de WC-10Co? Garantizar resultados de mezcla de alta pureza

- ¿Cuál es el beneficio de usar frascos y bolas de carburo de tungsteno (WC) para molienda? Lograr una alta eficiencia de molienda de alta energía

- ¿Por qué se prefieren el nitruro de silicio o la zirconia para moler precursores de yodo-vanadato-plomo? Asegure resultados de alta pureza