Aunque son increíblemente potentes, las principales desventajas de los adsorbentes de zeolita son su fuerte sensibilidad a la humedad, su vulnerabilidad estructural en entornos ácidos o de vapor a alta temperatura, y el alto costo energético requerido para su regeneración. Estas limitaciones se derivan directamente de su estructura cristalina rígida y de las propiedades químicas que también las hacen tan efectivas.

El desafío central con las zeolitas es que sus mayores fortalezas —porosidad uniforme y fuerte polaridad superficial— son también la fuente de sus debilidades más significativas. Son materiales especializados de alto rendimiento que fallan cuando se utilizan fuera de sus condiciones operativas ideales, particularmente en presencia de agua o productos químicos agresivos.

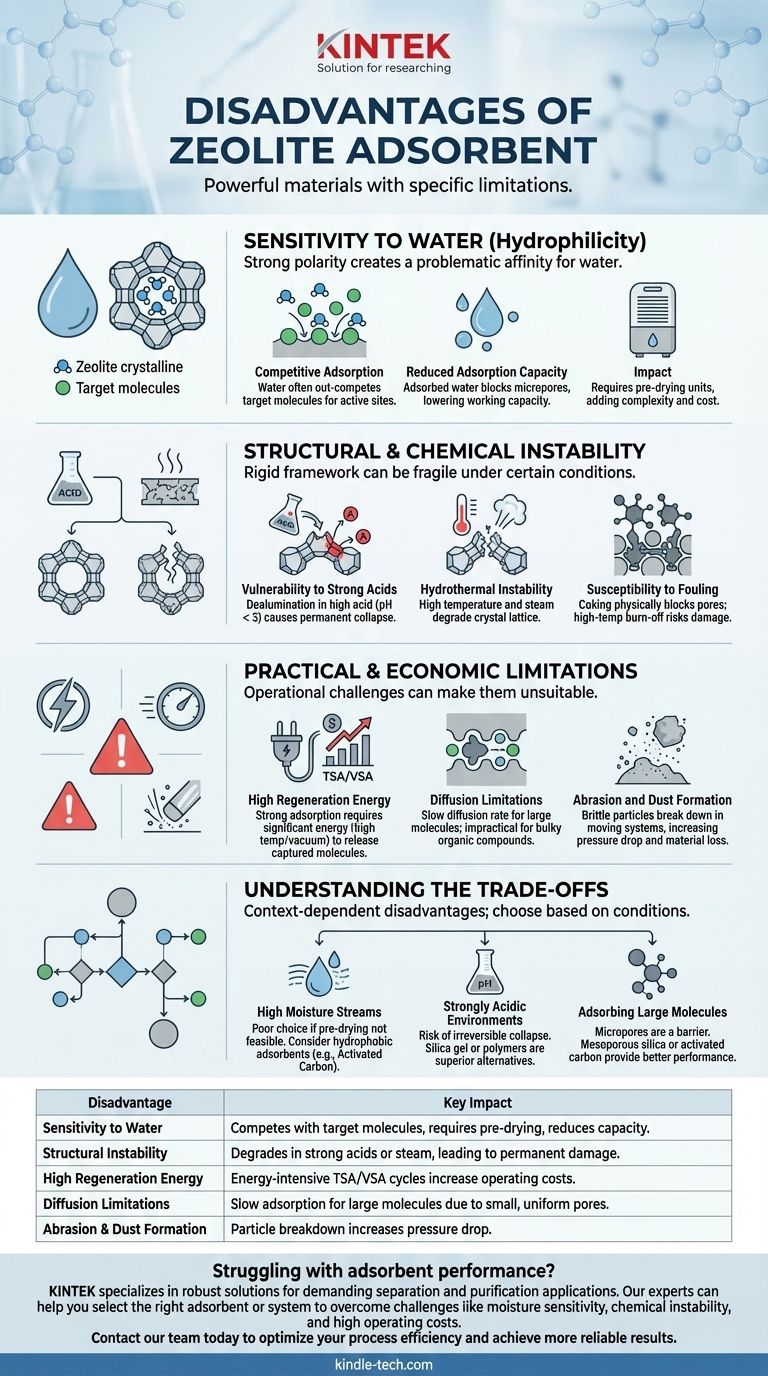

Sensibilidad al agua (Hidrofilia)

Las zeolitas son aluminosilicatos, y los sitios de aluminio crean una fuerte polaridad en toda la estructura. Esto les confiere una afinidad poderosa, a menudo problemática, por el agua.

Adsorción Competitiva

El agua es una molécula altamente polar que es adsorbida fácil y fuertemente por la mayoría de las zeolitas comunes (p. ej., Zeolita 3A, 4A, 5A, 13X). Si hay vapor de agua presente en una corriente de gas o líquido, a menudo competirá con la molécula objetivo por un lugar en los sitios activos de la zeolita.

Esto obliga a implementar una unidad de secado previa o un "lecho de guarda" para eliminar la humedad, lo que añade complejidad y costo al proceso general.

Capacidad de Adsorción Reducida

Incluso en pequeñas cantidades, el agua adsorbida puede bloquear el acceso a los microporos de la zeolita. Esto reduce efectivamente el área superficial disponible y disminuye la capacidad de trabajo del adsorbente para la molécula que realmente se desea capturar.

Inestabilidad Estructural y Química

El marco cristalino rígido de una zeolita es preciso pero puede ser frágil bajo ciertas condiciones químicas.

Vulnerabilidad a Ácidos Fuertes

En entornos altamente ácidos (típicamente pH < 3), el ácido puede atacar y lixiviar átomos de aluminio directamente del marco de la zeolita. Este proceso, conocido como dealuminación, provoca el colapso de la estructura cristalina, destruyendo permanentemente el adsorbente.

Inestabilidad Hidrotermal

La combinación de altas temperaturas y vapor es particularmente dañina. Bajo estas condiciones hidrotermales, la estructura de la zeolita puede degradarse, nuevamente a través de la pérdida de átomos de aluminio y una ruptura de la red cristalina. Esta es una preocupación crítica durante los ciclos de regeneración basados en vapor.

Susceptibilidad a la Obstrucción (Fouling)

En aplicaciones como el procesamiento de hidrocarburos, moléculas orgánicas pesadas o polímeros pueden depositarse dentro de los poros, un proceso conocido como coquización (coking). Esto bloquea físicamente los poros y desactiva el adsorbente. Eliminar este coque a menudo requiere quemas a alta temperatura, lo que puede conllevar el riesgo de daño hidrotermal a la propia zeolita.

Limitaciones Prácticas y Económicas

Más allá de las vulnerabilidades químicas, las zeolitas presentan desafíos operativos y de costos que pueden hacerlas inadecuadas para ciertas aplicaciones.

Alta Energía de Regeneración

Las mismas fuerzas fuertes que hacen que las zeolitas sean excelentes adsorbentes también significan que se requiere una cantidad significativa de energía para liberar las moléculas capturadas. La regeneración típicamente requiere temperaturas altas (Adsorción por Oscilación de Temperatura, TSA) o vacíos profundos (Adsorción por Oscilación de Vacío, VSA), ambos intensivos en energía y que elevan los costos operativos.

Limitaciones de Difusión

Las zeolitas tienen poros extremadamente pequeños y uniformes (microporos). Si bien esto es excelente para separaciones selectivas por tamaño de moléculas pequeñas, ralentiza drásticamente la velocidad a la que las moléculas más grandes pueden difundirse hacia el adsorbente. Esto puede hacerlas inviables para adsorber compuestos orgánicos voluminosos.

Abrasión y Formación de Polvo

Como material cristalino, las zeolitas pueden ser quebradizas. En sistemas de lecho móvil o fluidizado, las partículas pueden frotarse entre sí y contra las paredes del recipiente, descomponiéndose y creando polvo fino. Este polvo puede aumentar la caída de presión y provocar pérdida de material.

Comprender las Compensaciones: Cuándo Reconsiderar las Zeolitas

Las desventajas de las zeolitas no son absolutas; dependen del contexto. Son la elección incorrecta cuando las condiciones del proceso entran en conflicto directo con sus propiedades inherentes.

Para Corrientes con Alto Contenido de Humedad

Si la corriente de su proceso está saturada de agua y el presecado no es factible, una zeolita es una mala elección. Un adsorbente más hidrofóbico como el carbón activado puede ser más efectivo, incluso si su capacidad para la molécula objetivo es menor en condiciones secas.

Para Entornos Fuertemente Ácidos

Si el fluido que se trata es altamente ácido, el riesgo de dealuminación irreversible y colapso estructural es demasiado alto. Materiales como el gel de sílice o ciertos polímeros, que son estables a pH bajo, son alternativas superiores.

Para Adsorber Moléculas Grandes

Si necesita eliminar moléculas orgánicas grandes (p. ej., agentes colorantes de un líquido), los microporos de una zeolita presentarán una barrera significativa. Un material con una distribución de tamaño de poro más amplia, como el carbón activado o una sílice mesoporosa, proporcionará un rendimiento mucho mejor.

Tomar la Decisión Correcta para su Aplicación

Seleccionar el adsorbente correcto requiere hacer coincidir las propiedades del material con las condiciones y objetivos específicos de su proceso.

- Si su enfoque principal es la separación de alta pureza de moléculas pequeñas en una corriente seca: Las zeolitas son a menudo la mejor opción posible debido a su excepcional selectividad.

- Si la corriente de su proceso está húmeda o contiene impurezas polares: Debe presupuestar una unidad de presecado o seleccionar un adsorbente más hidrofóbico.

- Si opera bajo condiciones de pH severas o con vapor a alta temperatura: Priorice materiales estructuralmente robustos y evalúe cuidadosamente la compatibilidad química de cualquier zeolita.

- Si minimizar el costo energético operativo es su principal motor: Modele cuidadosamente la energía de regeneración, ya que puede hacer que las zeolitas sean económicamente inviables en comparación con adsorbentes más débiles que se regeneran en condiciones más suaves.

En última instancia, comprender estas limitaciones es la clave para aprovechar con éxito las capacidades únicas y potentes de los adsorbentes de zeolita.

Tabla Resumen:

| Desventaja | Impacto Clave |

|---|---|

| Sensibilidad al Agua | Compite con las moléculas objetivo, requiere presecado, reduce la capacidad |

| Inestabilidad Estructural | Se degrada en ácidos fuertes o vapor, lo que provoca daños permanentes |

| Alta Energía de Regeneración | Los ciclos TSA/VSA intensivos en energía aumentan los costos operativos |

| Limitaciones de Difusión | Adsorción lenta para moléculas grandes debido a poros pequeños y uniformes |

| Abrasión y Formación de Polvo | La descomposición de partículas en lechos fluidizados aumenta la caída de presión |

¿Tiene problemas con el rendimiento del adsorbente en sus procesos de laboratorio? KINTEK se especializa en equipos y consumibles de laboratorio, proporcionando soluciones robustas para aplicaciones exigentes de separación y purificación. Nuestros expertos pueden ayudarle a seleccionar el adsorbente o sistema adecuado para superar desafíos como la sensibilidad a la humedad, la inestabilidad química y los altos costos operativos. Contacte a nuestro equipo hoy mismo para optimizar la eficiencia de su proceso y obtener resultados más fiables.

Guía Visual

Productos relacionados

- Compuesto cerámico de nitruro de boro conductor BN para aplicaciones avanzadas

- Sustrato de Vidrio de Ventana Óptica, Oblea, Recubrimiento Simple o Doble, Hoja de Cuarzo K9

- Máquina Tamizadora Vibratoria de Laboratorio Tamiz Vibratorio de Golpe

- Bola de cerámica de circonio mecanizada de precisión para cerámica fina avanzada de ingeniería

- Tela de carbono conductora, papel de carbono y fieltro de carbono para electrodos y baterías

La gente también pregunta

- ¿Cuánto tiempo se tarda en soldar? Una guía sobre el tiempo y la técnica para juntas perfectas

- ¿Cuál es la temperatura máxima para las cerámicas? Encuentre el material adecuado para su aplicación de alta temperatura

- ¿Cuáles son las fortalezas del braseado? Lograr una unión metálica fuerte, limpia y precisa

- ¿Cuáles son las clasificaciones de los materiales cerámicos? Una guía sobre óxidos, no óxidos y compuestos

- ¿Para qué se pueden usar los nanotubos de carbono? Desbloquee un rendimiento superior en baterías y materiales