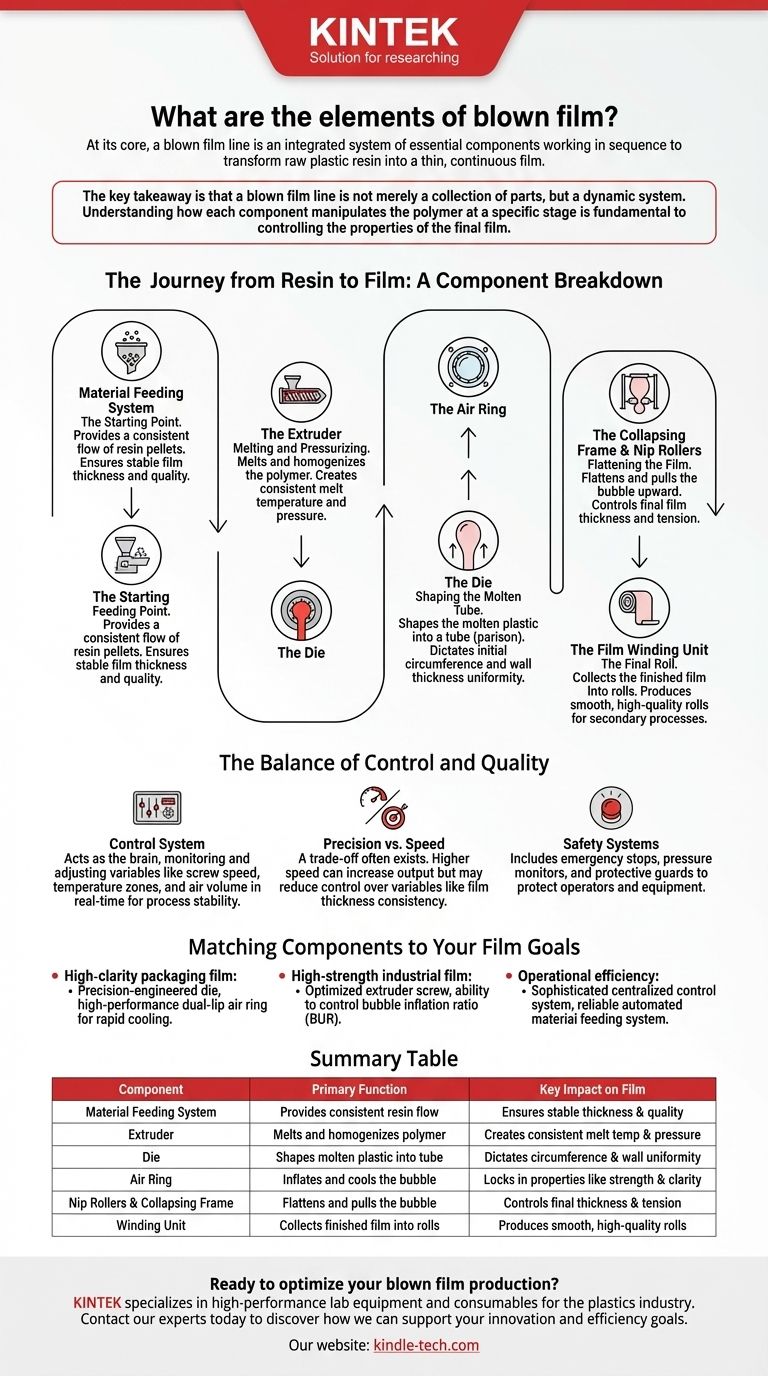

En esencia, una línea de película soplada es un sistema integrado de componentes esenciales que trabajan en secuencia para transformar la resina plástica cruda en una película delgada y continua. Los elementos operativos principales incluyen el sistema de alimentación de material, la extrusora, la boquilla que da forma al plástico fundido, el anillo de aire que lo infla y enfría, y la unidad de bobinado que recoge el producto final.

La clave es que una línea de película soplada no es simplemente una colección de piezas, sino un sistema dinámico. Comprender cómo cada componente manipula el polímero en una etapa específica —desde la fusión hasta el inflado y el enfriamiento— es fundamental para controlar las propiedades de la película final.

El viaje de la resina a la película: un desglose de componentes

El proceso de creación de película soplada es un proceso de extrusión vertical continuo. Cada componente tiene una función distinta que se basa en la anterior, transformando los gránulos sólidos en un rollo de película diseñado con precisión.

Sistema de alimentación de material: el punto de partida

El proceso comienza aquí, donde los gránulos de polímero crudo, o resina, se alimentan desde una tolva a la extrusora.

Un sistema de alimentación fiable es fundamental para la consistencia. Asegura un flujo constante y uniforme de material, lo cual es el primer paso para mantener un espesor y una calidad de película estables en toda la línea.

La extrusora: fusión y presurización

Dentro de un cilindro calentado, un tornillo giratorio transporta la resina hacia adelante. La fricción y el calor funden los gránulos en un polímero homogéneo y fundido.

Esta etapa es responsable de crear una temperatura y presión de fusión consistentes, lo cual es vital para el proceso de conformado posterior.

La boquilla: dando forma al tubo fundido

El plástico fundido se fuerza a través de una boquilla circular, emergiendo como un tubo hueco y vertical de plástico conocido como parison.

La precisión del diseño de la boquilla es primordial. Dicta la circunferencia inicial de la burbuja de película y es un factor principal para asegurar un espesor de pared uniforme.

El anillo de aire: inflando y enfriando la burbuja

Colocado directamente encima de la boquilla, el anillo de aire sopla una corriente de aire controlada y de alta velocidad sobre el parison. Este aire cumple dos funciones críticas.

Primero, se inyecta aire interno para inflar el tubo en una gran "burbuja", estirando el plástico tanto radial como longitudinalmente. Segundo, el aire externo del anillo enfría la burbuja, congelando las cadenas de polímero en su estado orientado. Este paso es donde se fijan las propiedades finales de la película, como la resistencia y la claridad.

El marco de colapso y los rodillos de arrastre: aplanando la película

Una vez que la burbuja ha subido y se ha enfriado lo suficiente, es guiada por un marco de colapso que la aplana suavemente en un tubo plano de dos capas.

Un conjunto de rodillos de arrastre en la parte superior de la línea tira de la burbuja hacia arriba, manteniendo la tensión y colapsándola sin arrugas. La velocidad de estos rodillos determina el espesor final de la película.

La unidad de bobinado de película: el rollo final

Después de pasar por los rodillos de arrastre, el tubo aplanado de película se enrolla en grandes rollos maestros.

Las bobinadoras modernas mantienen una tensión constante para crear rollos suaves y de alta calidad que están listos para procesos secundarios como impresión, laminado o fabricación de bolsas.

El equilibrio entre control y calidad

Lograr las propiedades de película deseadas es una cuestión de gestionar la interacción entre estos componentes. Todo el sistema es un delicado equilibrio de velocidad, temperatura y presión.

El papel del sistema de control

Un sistema de control integrado actúa como el cerebro de toda la línea. Monitorea y ajusta variables como la velocidad del tornillo, las zonas de temperatura, el volumen de aire y la velocidad de bobinado en tiempo real.

Este sistema garantiza la estabilidad y repetibilidad del proceso, lo cual es esencial para producir películas que cumplan con estrictas especificaciones de calidad con un desperdicio mínimo.

Precisión vs. Velocidad

A menudo existe una compensación entre la velocidad de producción y la calidad de la película. Hacer funcionar la línea más rápido puede aumentar la producción, pero puede reducir el control sobre variables como la consistencia del espesor de la película (calibre).

La sofisticación de la boquilla y el anillo de aire a menudo determina qué tan rápido puede funcionar una línea manteniendo una producción de alta calidad.

Sistemas de seguridad

Las líneas modernas de película soplada operan a altas temperaturas y presiones. Los sistemas de seguridad, incluidos los paros de emergencia, los monitores de presión y las protecciones, son componentes innegociables que protegen a los operadores y al equipo.

Adaptación de componentes a sus objetivos de película

La configuración de su línea de película soplada debe estar dictada por las propiedades específicas que necesita en su producto final.

- Si su enfoque principal es la película de embalaje de alta claridad: Sus componentes más críticos son una boquilla diseñada con precisión y un anillo de aire de doble labio de alto rendimiento para un enfriamiento rápido y uniforme.

- Si su enfoque principal es la película industrial de alta resistencia: El diseño del tornillo extrusor y la capacidad de controlar la relación de inflado de la burbuja (BUR) son primordiales para lograr la orientación molecular y la tenacidad deseadas.

- Si su enfoque principal es la eficiencia operativa: Un sistema de control centralizado y sofisticado y un sistema de alimentación de material automatizado y fiable son clave para maximizar el tiempo de actividad y minimizar el desperdicio de material.

En última instancia, dominar el proceso de película soplada proviene de comprender que cada componente es una palanca que puede usar para diseñar el material final.

Tabla resumen:

| Componente | Función principal | Impacto clave en la película |

|---|---|---|

| Sistema de alimentación de material | Proporciona un flujo constante de gránulos de resina. | Asegura un espesor y una calidad de película estables. |

| Extrusora | Funde y homogeneiza el polímero. | Crea una temperatura y presión de fusión consistentes. |

| Boquilla | Da forma al plástico fundido en un tubo (parison). | Dicta la circunferencia inicial y la uniformidad del espesor de la pared. |

| Anillo de aire | Infla y enfría la burbuja. | Fija las propiedades finales como la resistencia y la claridad. |

| Rodillos de arrastre y marco de colapso | Aplana y tira de la burbuja hacia arriba. | Controla el espesor final de la película y la tensión. |

| Unidad de bobinado | Recoge la película terminada en rollos. | Produce rollos suaves y de alta calidad para procesos secundarios. |

¿Listo para optimizar su producción de película soplada? KINTEK se especializa en equipos de laboratorio de alto rendimiento y consumibles para la industria del plástico. Ya sea que esté desarrollando nuevas formulaciones de película, probando propiedades de materiales o asegurando el control de calidad, nuestras soluciones están diseñadas para satisfacer las necesidades específicas de su laboratorio. Contacte a nuestros expertos hoy para descubrir cómo podemos apoyar sus objetivos de innovación y eficiencia.

Guía Visual

Productos relacionados

- Molde de Prensado Antirrotura para Uso en Laboratorio

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Tamices de laboratorio y máquinas tamizadoras

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Qué papel desempeñan los moldes de presión a alta temperatura en la fabricación de SiCp/Al? Mejora de la densificación y la uniformidad térmica

- ¿Cuál es el papel de los moldes de grafito durante el prensado en caliente de cerámicas LSLBO? Esencial para electrolitos de alta densidad

- ¿Cuáles son las ventajas de utilizar moldes de grafito de alta resistencia en el sinterizado por prensado en caliente de compuestos a base de Ti6Al4V?

- ¿Cuáles son las funciones específicas de los moldes de grafito en el proceso de sinterización por prensado en caliente al vacío? Perspectivas de expertos para la cerámica

- ¿Por qué se prefiere el moldeo por prensado en caliente sobre el moldeo por fundición en solución tradicional? Comparación experta para electrolitos poliméricos