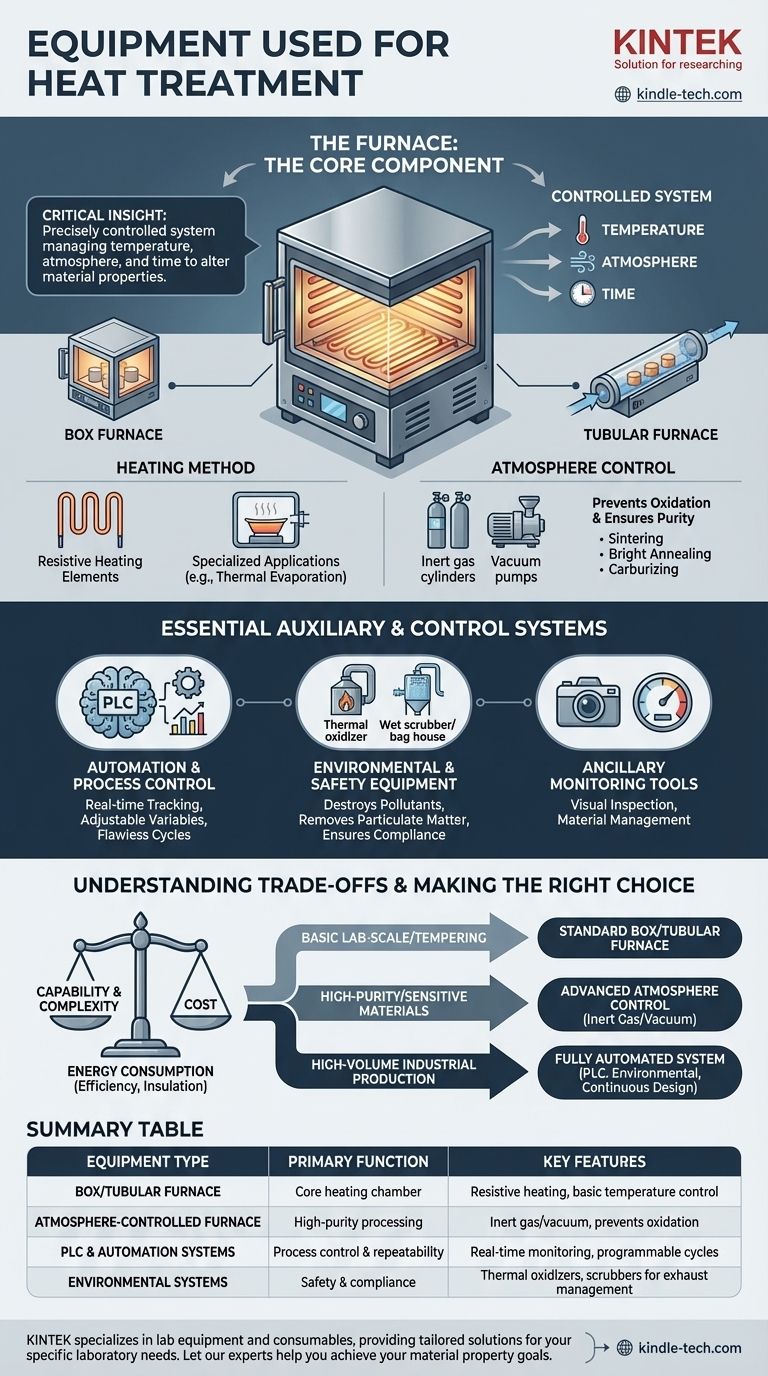

En esencia, el equipo principal utilizado para el tratamiento térmico es el horno. Sin embargo, una solución completa de procesamiento térmico es un sistema que también incluye equipos auxiliares esenciales para el control de procesos, la gestión ambiental y las pruebas para garantizar que se logren las propiedades deseadas del material. La forma más común de categorizar estos hornos es por la forma y orientación de su cámara de calentamiento, como un horno de caja o un horno tubular.

La idea fundamental es que el equipo de tratamiento térmico no es simplemente un dispositivo para generar calor. Es un sistema controlado con precisión donde la capacidad del horno para gestionar la temperatura, la atmósfera y el tiempo es primordial para alterar con éxito las propiedades físicas y químicas de un material.

El Componente Central: El Horno

El horno es el corazón de cualquier operación de tratamiento térmico. Su diseño y capacidades determinan directamente qué procesos se pueden realizar y con qué grado de precisión.

Cómo se categorizan los hornos

La convención de nomenclatura más útil para los hornos se basa en su forma general. Este método simple proporciona una visión inmediata de la forma del equipo y su posible aplicación.

Los ejemplos comunes incluyen los hornos de caja, que son cámaras de propósito general, y los hornos tubulares, que son ideales para procesar muestras de una manera más controlada y lineal.

La Función Crítica del Calentamiento

El método de calentamiento es fundamental. Muchos hornos utilizan elementos calefactores resistivos, donde se pasa una corriente eléctrica a través de un material como una cinta o bobina metálica para generar calor.

En algunas aplicaciones especializadas, como la evaporación térmica, una "barca de resistencia" específica sostiene el material a calentar, asegurando que se derrita y se evapore de manera controlada.

La Importancia del Control de la Atmósfera

Muchos procesos de tratamiento térmico requieren un entorno altamente controlado para prevenir reacciones químicas no deseadas, como la oxidación.

Los hornos diseñados para procesos como la sinterización, el recocido brillante o la cementación deben ser capaces de mantener una atmósfera específica, a menudo utilizando gases inertes, para proteger el material que se está tratando. Esto es esencial en industrias como la aeroespacial y la automotriz, donde la integridad del material no es negociable.

Sistemas Auxiliares y de Control Esenciales

Una configuración moderna de tratamiento térmico se extiende mucho más allá de la cámara del horno. Se necesita una gama de sistemas de soporte para la automatización, la seguridad y el cumplimiento ambiental.

Automatización y Control de Procesos

Los sistemas modernos dependen de la automatización para garantizar la repetibilidad y la precisión. Un Controlador Lógico Programable (PLC) permite a los operadores rastrear y ajustar variables como la temperatura y el flujo de gas en tiempo real, ejecutando ciclos complejos de calentamiento y enfriamiento sin problemas.

Equipos Ambientales y de Seguridad

El tratamiento térmico puede producir subproductos que deben gestionarse. Este es el papel del equipo ambiental auxiliar.

- Oxidadores Térmicos: Destruyen contaminantes atmosféricos peligrosos.

- Lavadores Húmedos y Colectores de Bolsas: Eliminan partículas de las corrientes de escape.

Estos sistemas garantizan que la operación sea segura y cumpla con las regulaciones ambientales.

Herramientas de Monitoreo Auxiliares

Para observar y gestionar el proceso, se utilizan diversas herramientas de prueba y soporte. Estos pueden incluir luces extraíbles para la inspección visual dentro de la cámara o "presas" y "perturbadores de lecho" físicos para gestionar el material que se procesa dentro del horno.

Comprender las Compensaciones

Seleccionar el equipo adecuado implica equilibrar la capacidad, la complejidad y el costo. El sistema más avanzado no siempre es la mejor opción.

Alinear el Equipo con el Proceso

Las capacidades de un horno deben alinearse con los requisitos del proceso. Un horno simple para el revenido no necesita los sofisticados controles de atmósfera requeridos para la carbonitruración. Usar el equipo incorrecto no logrará producir las propiedades deseadas del material.

Complejidad y Costo

Un horno de caja simple de propósito general para un laboratorio es significativamente menos costoso y complejo que un horno industrial grande y totalmente automatizado con PLC avanzado y controles de atmósfera. La inversión debe justificarse por la precisión requerida y el volumen de producción.

Consumo de Energía

El tratamiento térmico es un proceso que consume mucha energía. Las compensaciones clave en la selección del horno a menudo giran en torno a la eficiencia térmica, la calidad del aislamiento y la efectividad de los elementos calefactores, todo lo cual tiene un impacto directo en los costos operativos a largo plazo.

Tomar la Decisión Correcta para su Objetivo

La configuración de equipo ideal está dictada enteramente por el resultado específico que necesita lograr.

- Si su enfoque principal es la prueba básica a escala de laboratorio o el revenido simple: Un horno de caja o tubular estándar con control de temperatura confiable es perfectamente adecuado.

- Si su enfoque principal es el procesamiento de alta pureza o materiales sensibles (como el recocido brillante o la sinterización): Un horno con control de atmósfera avanzado (por ejemplo, capacidades de gas inerte o vacío) es innegociable.

- Si su enfoque principal es la producción industrial de gran volumen: Un sistema totalmente automatizado con un PLC, controles ambientales integrados y potencialmente un diseño de horno continuo es esencial para la eficiencia y la repetibilidad.

En última instancia, seleccionar el equipo de tratamiento térmico adecuado consiste en hacer coincidir las capacidades de la herramienta con la transformación precisa del material que requiere su proceso.

Tabla de Resumen:

| Tipo de Equipo | Función Principal | Características Clave |

|---|---|---|

| Horno de Caja/Tubular | Cámara de calentamiento central | Calentamiento resistivo, control básico de temperatura |

| Horno con Control de Atmósfera | Procesamiento de alta pureza | Gas inerte/vacío, previene la oxidación |

| Sistemas PLC y de Automatización | Control de procesos y repetibilidad | Monitoreo en tiempo real, ciclos programables |

| Sistemas Ambientales | Seguridad y cumplimiento | Oxidadores térmicos, depuradores para gestión de gases de escape |

¿Listo para optimizar su proceso de tratamiento térmico? KINTEK se especializa en equipos y consumibles de laboratorio, proporcionando soluciones personalizadas desde hornos de caja confiables para pruebas de laboratorio hasta sistemas avanzados con control preciso de la atmósfera para sinterización o recocido. ¡Permita que nuestros expertos le ayuden a seleccionar el equipo perfecto para lograr sus objetivos de propiedades del material. Contáctenos hoy para discutir sus necesidades específicas de laboratorio!

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Por qué el calentamiento aumenta la temperatura? Comprendiendo la danza molecular de la transferencia de energía

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿Cómo se limpia un horno de tubo de cuarzo? Prevenga la contaminación y extienda la vida útil del tubo

- ¿Cuál es la temperatura de un horno de tubo de cuarzo? Domine los límites para una operación segura a alta temperatura

- ¿Cuál es la diferencia entre un horno de flujo ascendente y uno horizontal? Encuentre el ajuste perfecto para el diseño de su hogar