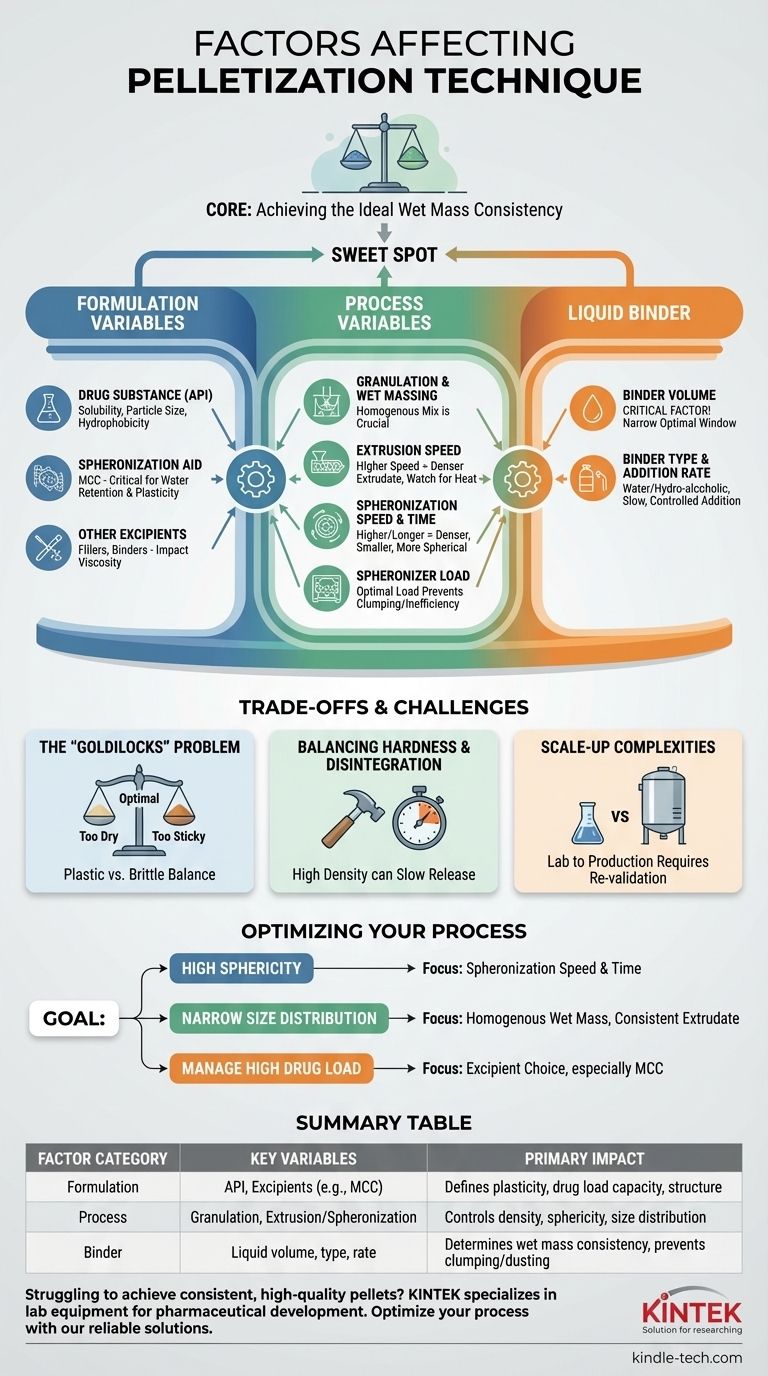

El éxito de cualquier técnica de peletización está regido por una interacción precisa entre los materiales que se utilizan, la configuración del equipo y el líquido que une todo. Los factores más significativos son las propiedades del fármaco activo y los excipientes (variables de formulación), la velocidad y duración de los pasos del proceso (variables del proceso), y la cantidad y tipo de aglutinante líquido utilizado.

En esencia, la peletización exitosa no se trata de optimizar una sola variable, sino de lograr la consistencia ideal en la masa húmeda. Este "punto óptimo" asegura que el material pueda ser moldeado y densificado sin volverse demasiado frágil o un grumo pegajoso e inmanejable.

Variables de Formulación: Los Bloques de Construcción de Sus Pélets

Las características de sus materiales de partida definen fundamentalmente los límites de su proceso. Los ingredientes mal elegidos no pueden superarse solo con ajustes del proceso.

La Sustancia Farmacéutica Activa (API)

Las propiedades del Ingrediente Farmacéutico Activo (API) son una consideración primordial. Su solubilidad, tamaño de partícula e hidrofobicidad dictan cómo interactuará con el líquido aglutinante y otros excipientes. Una carga de fármaco muy alta, por ejemplo, puede dificultar la formación de una masa plástica adecuada para la extrusión.

El Agente Esferonizante

Para la técnica común de extrusión-esferonización, casi siempre se requiere un excipiente como la Celulosa Microcristalina (MCC). La MCC es crítica debido a su capacidad para absorber y retener grandes cantidades de agua, creando una masa húmeda cohesiva y plástica sin volverse excesivamente pegajosa. Esta propiedad es esencial para que el material pueda moldearse en esferas.

Otros Excipientes

Componentes adicionales como rellenos, aglutinantes o desintegrantes también desempeñan un papel. Un relleno soluble en agua, por ejemplo, se disolverá en el líquido de granulación, cambiando su viscosidad e impactando la consistencia de la masa húmeda final.

Variables del Proceso: Controlando la Transformación

Estos son los parámetros que usted controla en el equipo. Determinan la cantidad de energía que se introduce en el sistema para transformar la masa húmeda en pélets terminados.

Granulación y Amasado Húmedo

El paso inicial de mezclar sus polvos secos con el aglutinante líquido es crucial. El objetivo es crear una masa húmeda homogénea. Una distribución desigual del líquido conducirá a un extruido inconsistente y, en última instancia, a una distribución de tamaño de pélet amplia e inaceptable.

Velocidad de Extrusión

La velocidad del tornillo extrusor fuerza la masa húmeda a través de una malla o matriz. Una velocidad más alta aumenta el trabajo aplicado al material, lo que generalmente resulta en un extruido más denso y uniforme. Sin embargo, una velocidad excesiva puede generar calor, lo que puede ser perjudicial para fármacos sensibles.

Velocidad y Tiempo de Esferonización

Aquí es donde las varillas extruidas se rompen y redondean. Velocidades de plato de esferonizador más altas y tiempos de procesamiento más largos generalmente producen pélets más densos, más pequeños y más esféricos. Sin embargo, hay un punto de rendimiento decreciente donde una entrada de energía excesiva puede causar atrición o fusión de los pélets.

Carga del Esferonizador

La cantidad de extruido añadido a la cámara del esferonizador afecta el rendimiento. Una cámara insuficientemente llena puede llevar a un redondeo ineficiente y una amplia distribución de tamaño, mientras que una cámara sobrecargada puede impedir el movimiento de los pélets, causando aglomeración y evitando una esferonización uniforme.

El Papel Crítico del Aglutinante Líquido

La interacción entre las partículas sólidas y el aglutinante líquido es, posiblemente, la parte más sensible de todo el proceso.

Volumen del Aglutinante

La cantidad de líquido añadido es el factor crítico más importante. Demasiado poco líquido resulta en un extruido seco y friable que genera polvo excesivo y forma pélets débiles. Demasiado líquido conduce a una masa excesivamente plástica y pegajosa que se aglomera en grumos grandes e inutilizables en lugar de esferas discretas. La ventana óptima suele ser muy estrecha.

Tipo y Tasa de Adición del Aglutinante

Aunque el agua es el aglutinante más común, a veces se utilizan sistemas hidroalcohólicos. La elección afecta los tiempos de secado y la solubilidad del API. Además, la velocidad a la que se añade el líquido a la mezcla de polvo seco influye en la uniformidad de la masa húmeda. Una adición lenta y controlada es clave para evitar un humedecimiento excesivo localizado.

Comprendiendo las Compensaciones y los Desafíos

Lograr las características deseadas de los pélets implica equilibrar factores contrapuestos y sortear trampas comunes.

El Problema de "Ricitos de Oro" de la Masa Húmeda

La masa húmeda ideal es lo suficientemente plástica como para ser extruida sin fuerza excesiva, pero lo suficientemente quebradiza como para romperse en segmentos cortos en el esferonizador. Esta estrecha ventana de procesamiento es el desafío central del desarrollo del proceso.

Equilibrando Dureza y Desintegración

Crear pélets muy duros y densos es a menudo deseable para resistir procesos posteriores como el recubrimiento. Sin embargo, esta mayor densidad puede ralentizar significativamente la capacidad del pélet para desintegrarse y liberar el fármaco una vez administrado.

Complejidades de la Ampliación de Escala

Los parámetros que funcionan perfectamente en una máquina pequeña a escala de laboratorio a menudo no se traducen directamente a equipos de producción más grandes. Las diferencias geométricas y las entradas de energía cambian con la escala, lo que requiere una revalidación cuidadosa del proceso.

Optimizando Su Proceso de Peletización

Su objetivo específico determinará qué factores requieren mayor atención durante el desarrollo y control.

- Si su enfoque principal es lograr una alta esfericidad: Priorice la optimización de la velocidad y el tiempo de esferonización, asegurándose de que su masa húmeda tenga la consistencia plástica correcta.

- Si su enfoque principal es una distribución estrecha del tamaño de partícula: Concéntrese en lograr una masa húmeda completamente homogénea y mantener un extruido consistente y denso.

- Si su enfoque principal es gestionar una alta carga de fármaco: Su elección de excipientes, particularmente el tipo y grado de MCC, será el factor más crítico.

Dominar estos factores interconectados transforma la peletización de un desafío complejo en una ciencia de fabricación precisa y repetible.

Tabla Resumen:

| Categoría de Factor | Variables Clave | Impacto Principal en los Pélets |

|---|---|---|

| Formulación | Propiedades del API, Excipientes (ej., MCC) | Define la plasticidad, la capacidad de carga del fármaco y la estructura final |

| Proceso | Granulación, Velocidad y tiempo de Extrusión/Esferonización | Controla la densidad, la esfericidad y la distribución del tamaño |

| Aglutinante | Volumen, tipo y tasa de adición del líquido | Determina la consistencia de la masa húmeda y previene la aglomeración/polvo |

¿Tiene dificultades para lograr pélets consistentes y de alta calidad? KINTEK se especializa en equipos de laboratorio y consumibles para el desarrollo farmacéutico. Nuestra experiencia puede ayudarle a optimizar su proceso de peletización, desde la selección de los excipientes adecuados hasta el ajuste fino de sus parámetros de esferonización. Permítanos proporcionarle el equipo confiable y el soporte que necesita para escalar su formulación con éxito. ¡Contacte a nuestros expertos hoy mismo para discutir sus desafíos específicos!

Guía Visual

Productos relacionados

- Máquina de Prensado de Tabletas de Golpe Único y Máquina de Prensado de Tabletas Rotativa de Producción Masiva para TDP

- Máquina Prensadora Eléctrica de Tabletas de un Solo Punzón Prensa TDP para Polvo de Laboratorio

- Máquina manual de prensa de tabletas de un solo punzón Máquina de punzonado de tabletas TDP

- Máquina Eléctrica de Prensado de Tabletas TDP Máquina de Punzonado de Tabletas

- Máquina Prensadora de Tabletas Rotatoria de un Solo Punzón a Escala de Laboratorio TDP Máquina Punzonadora de Tabletas

La gente también pregunta

- ¿Para qué se utiliza ampliamente el método XRF? Obtenga un análisis elemental rápido y no destructivo

- ¿Qué papel juega una prensa hidráulica de laboratorio en la evaluación del rendimiento de los electrodos compuestos de baterías de estado sólido?

- ¿Cuál es el propósito de la presión uniaxial proporcionada por un sistema de carga hidráulica? Lograr la máxima densificación

- ¿Por qué son necesarios los equipos de mantenimiento de presión de precisión y de prueba de durabilidad para los pellets de residuos de jardín? Garantizar la calidad

- ¿Cuál es la función principal de una prensa hidráulica? Generar una fuerza inmensa para aplicaciones industriales y de laboratorio

- ¿Cuál es la diferencia entre el método KBr y el método ATR? Elija la técnica FTIR adecuada para su laboratorio

- ¿Qué es el conformado de metales con una prensa hidráulica? Aprovechando la fuerza inmensa para dar forma con precisión

- ¿Cuál es el mecanismo por el cual una prensa hidráulica de laboratorio facilita la sinterización de TiB2-SiC? Optimizar la Densidad