Elegir la frecuencia correcta para un proceso de calentamiento por inducción es una decisión crítica que equilibra la física y los objetivos prácticos. Los factores principales que debe considerar son la profundidad de calentamiento deseada (profundidad de referencia), el tamaño, el espesor y el material de la pieza de trabajo, y el requisito de proceso específico, como el endurecimiento superficial, el calentamiento completo o la fusión.

El principio fundamental que debe comprender es que la frecuencia dicta la profundidad de calentamiento. Las frecuencias altas crean calor superficial para tratamientos superficiales, mientras que las frecuencias bajas introducen el calor profundamente en el núcleo de una pieza. Todos los demás factores (material, tamaño y coste) se evalúan a través del prisma de esta relación central.

El Principio Central: Frecuencia y Profundidad de Calentamiento

Toda la ciencia del calentamiento por inducción se basa en la relación entre la frecuencia de la corriente alterna y el "efecto piel", que describe cómo fluyen las corrientes de Foucault inducidas dentro de un conductor.

Cómo la Frecuencia Controla la Penetración del Calor

Un campo magnético alterno induce corrientes de Foucault en la pieza de trabajo conductora, y la resistencia al flujo de estas corrientes genera calor.

A frecuencias altas (por ejemplo, 100-500 kHz), las corrientes de Foucault se ven forzadas a fluir en una capa muy delgada cerca de la superficie de la pieza. Esto da como resultado un calentamiento superficial rápido y concentrado.

A frecuencias bajas o medias (por ejemplo, 1-10 kHz), las corrientes de Foucault fluyen mucho más profundamente en el material. Esto permite un calentamiento más lento y uniforme de toda la sección transversal de la pieza. Esta profundidad de penetración a menudo se denomina profundidad de referencia eléctrica.

Definición de las Bandas de Frecuencia

Aunque las definiciones pueden variar ligeramente entre los fabricantes, la industria generalmente utiliza dos rangos principales para estas aplicaciones:

- Frecuencia Media (FM): Típicamente opera entre 1 kHz y 10 kHz. Este rango es la opción estándar para aplicaciones que requieren una penetración profunda del calor.

- Alta Frecuencia (AF): Generalmente opera en el rango de 60 kHz a 500 kHz. Esta banda se utiliza cuando el calor debe concentrarse en o cerca de la superficie.

Factores Clave que Influyen en su Elección

Más allá del principio central de la profundidad, varias características de la pieza de trabajo y del proceso guiarán su selección de frecuencia para lograr un resultado óptimo.

Tamaño y Espesor de la Pieza de Trabajo

Para piezas grandes y gruesas, se necesita una frecuencia más baja para permitir que el calor "se asiente" hasta el núcleo. Usar una frecuencia alta en una pieza gruesa sobrecalentaría la superficie mucho antes de que el centro se caliente.

Para piezas pequeñas o delgadas, se requiere una frecuencia alta. Calienta la pieza muy rápida y eficientemente, y dado que la pieza es delgada, el calor se conduce naturalmente al núcleo en poco tiempo.

Propiedades del Material: Magnético vs. No Magnético

Los materiales como el hierro y el acero son magnéticos por debajo de su temperatura de Curie (alrededor de 770 °C o 1420 °F).

En los materiales magnéticos, el calor se genera tanto por las corrientes de Foucault como por un efecto secundario llamado histéresis. Esta fricción magnética hace que el calentamiento sea más eficiente, especialmente a frecuencias más bajas. Una vez que el material supera la temperatura de Curie, se vuelve no magnético y solo las corrientes de Foucault continúan generando calor.

Resistividad del Material

La resistividad eléctrica de un material afecta la facilidad con la que las corrientes de Foucault se pueden convertir en calor. Los materiales con mayor resistividad (como el acero) se calientan más fácilmente que los materiales con resistividad muy baja (como el cobre o el aluminio). Esto puede influir en la potencia y el tiempo requeridos, pero la frecuencia sigue siendo el principal impulsor de la ubicación del calor.

El Proceso de Calentamiento Específico

Su objetivo final es el factor decisivo.

- Endurecimiento Superficial: Requiere una superficie dura y un núcleo blando. Esto exige un calentamiento superficial preciso y poco profundo, lo que hace que la alta frecuencia sea la única opción viable.

- Calentamiento Completo para Forja o Conformado: Toda la pieza debe calentarse uniformemente a una temperatura maleable. Esto requiere una penetración profunda del calor, lo que convierte a la frecuencia media en el estándar.

- Fusión: Para fundir un gran volumen de metal, toda la carga debe calentarse. Esto se logra mejor con frecuencias bajas a medias que generan corrientes profundas y agitadoras.

- Soldadura Fuerte y Blanda (Brazing/Soldering): Esto a menudo implica calentar un área de unión específica en un ensamblaje más grande. Típicamente se prefiere la alta frecuencia para suministrar calor rápido y localizado sin afectar el resto de la pieza.

Comprender las Compensaciones

Seleccionar una frecuencia no es solo un ejercicio técnico; implica consideraciones prácticas y financieras.

Eficiencia frente a Profundidad

Un sistema de alta frecuencia es extremadamente eficiente para calentar una superficie, pero muy ineficiente para calentar completamente una pieza grande. Por el contrario, un sistema de baja frecuencia es eficiente para el calentamiento a granel, pero no puede crear una capa superficial endurecida poco profunda. Usar la frecuencia incorrecta conduce a un desperdicio de energía y a largos tiempos de calentamiento.

Coste y Complejidad

A veces, diferentes combinaciones de potencia y frecuencia pueden lograr un resultado similar. Una unidad de menor potencia y alta frecuencia podría lograr la misma tarea de calentamiento de piezas pequeñas que una unidad de mayor potencia y frecuencia media. El coste de compra, el coste operativo y la complejidad del equipo deben sopesarse con los requisitos del proceso.

El Problema de "Una Talla No Sirve para Todos"

Un sistema de inducción está optimizado para un rango de frecuencia específico. Un sistema diseñado para el endurecimiento superficial de alta frecuencia es fundamentalmente inadecuado para el calentamiento completo de baja frecuencia. Es fundamental seleccionar equipos diseñados para su aplicación principal, ya que una sola máquina rara vez domina ambos extremos del espectro de frecuencias.

Tomar la Decisión Correcta para su Aplicación

Para tomar una decisión definitiva, alinee la frecuencia con su objetivo de procesamiento principal.

- Si su enfoque principal es el endurecimiento superficial: Necesita un calentamiento superficial preciso y poco profundo. Seleccione un sistema de alta frecuencia (AF), típicamente en el rango de 100-500 kHz.

- Si su enfoque principal es el calentamiento completo para forja: Necesita un calor profundo y uniforme. Seleccione un sistema de frecuencia media (FM), típicamente en el rango de 1-10 kHz.

- Si su enfoque principal es la fusión de grandes volúmenes: Necesita un calentamiento a granel eficiente. Seleccione un sistema de frecuencia baja a media para penetrar y agitar toda la carga metálica.

- Si su enfoque principal es la soldadura fuerte o el calentamiento de piezas pequeñas y delicadas: Necesita energía rápida y localizada. Seleccione un sistema de alta frecuencia (AF) para minimizar la dispersión del calor y el tiempo de ciclo.

Hacer coincidir la frecuencia con su material y objetivo es la clave para desbloquear un proceso de calentamiento eficiente, repetible y controlado con precisión.

Tabla Resumen:

| Factor | Alta Frecuencia (p. ej., 100-500 kHz) | Frecuencia Baja/Media (p. ej., 1-10 kHz) |

|---|---|---|

| Profundidad de Calentamiento | Poco profunda (superficial) | Profunda (núcleo) |

| Mejor para | Endurecimiento superficial, soldadura fuerte, piezas delgadas | Calentamiento completo, forja, fusión, piezas gruesas |

| Tipo de Material | Eficiente en materiales magnéticos | Efectivo para el calentamiento a granel de todos los conductores |

Desbloquee la Precisión y la Eficiencia en su Laboratorio

Elegir la frecuencia correcta de calentamiento por inducción es crucial para lograr resultados consistentes y de alta calidad en su procesamiento de materiales. En KINTEK, nos especializamos en proporcionar equipos y consumibles de laboratorio robustos adaptados a sus necesidades específicas de calentamiento por inducción, ya sea que esté trabajando en aplicaciones de endurecimiento superficial, soldadura fuerte o calentamiento completo.

Nuestros expertos pueden ayudarle a seleccionar el sistema ideal para mejorar la eficiencia de su proceso, reducir los costes energéticos y garantizar resultados repetibles. Contáctenos hoy para discutir sus requisitos y descubrir cómo KINTEK puede apoyar el éxito de su laboratorio.

Póngase en contacto con nuestro equipo ahora para optimizar su proceso de calentamiento por inducción.

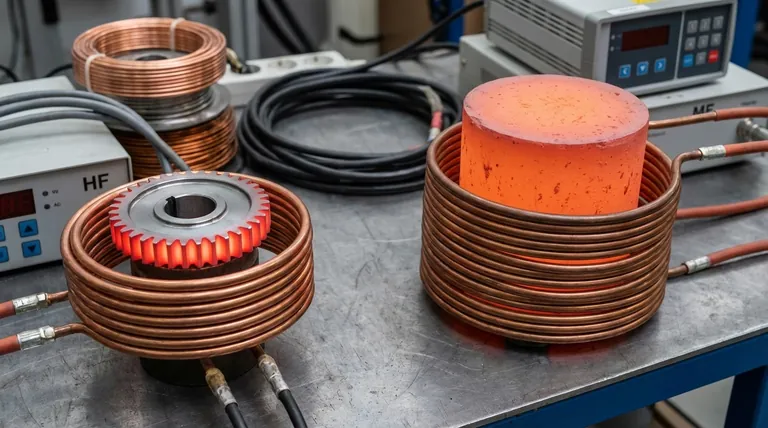

Guía Visual

Productos relacionados

- Elementos Calefactores de Carburo de Silicio SiC para Horno Eléctrico

- Disipador de calor de óxido de aluminio Al2O3 de cerámica avanzada de ingeniería para aislamiento

- Molde de Prensado Antirrotura para Uso en Laboratorio

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

La gente también pregunta

- ¿Cuál es la temperatura máxima para un elemento calefactor de SiC? Desbloquee la clave para la longevidad y el rendimiento

- ¿Para qué se utilizan los elementos calefactores de carburo de silicio? Calefacción fiable a alta temperatura para procesos industriales

- ¿Qué tipo de metal se utiliza en los elementos calefactores? Una guía de materiales para cada temperatura y atmósfera

- ¿Cuál es el punto de fusión del SiC? Descubra la extrema estabilidad térmica del carburo de silicio

- ¿Para qué se utiliza una varilla de carburo de silicio calentada a alta temperatura? Un elemento calefactor de primera para entornos extremos