Para controlar el tamaño final del producto en un molino de bolas, debe gestionar un conjunto de variables interconectadas. Los factores más significativos incluyen la velocidad de rotación del molino, las propiedades de los medios de molienda (tamaño, densidad y cantidad), la velocidad a la que introduce el material en el molino y la dureza intrínseca del material que se está moliendo.

El tamaño final de partícula no es el resultado de un único ajuste, sino de un equilibrio. Está determinado por la energía total transferida al material, que es una función del tiempo que permanece en el molino y la intensidad de la acción de molienda.

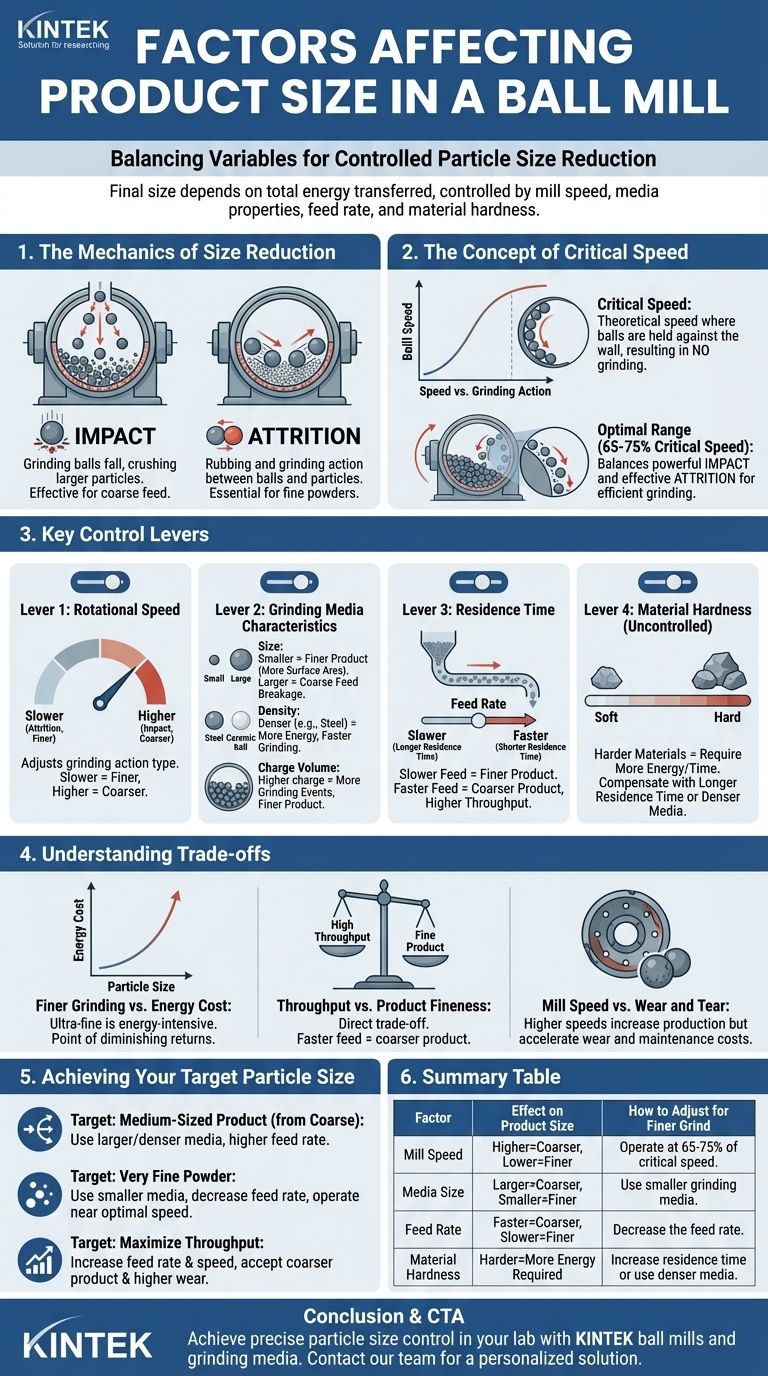

La Mecánica de la Reducción de Tamaño

Un molino de bolas reduce el tamaño de las partículas mediante una combinación de impacto y atrición. Comprender qué fuerza debe priorizar es la clave para controlar su resultado.

Impacto vs. Atrición

El impacto ocurre cuando las bolas de molienda caen desde la parte superior del molino giratorio, triturando las partículas inferiores. Esto es eficaz para descomponer las partículas de alimentación más grandes.

La atrición es la acción de frotamiento y molienda que ocurre a medida que las bolas y las partículas se deslizan unas sobre otras. Esto es esencial para producir polvos muy finos.

El Concepto de Velocidad Crítica

La velocidad de rotación dicta la naturaleza de la acción de molienda. La "velocidad crítica" de un molino es la velocidad teórica a la que los medios de molienda serían retenidos contra la pared del molino por la fuerza centrífuga, lo que resultaría en ninguna molienda.

La mayoría de los molinos de bolas operan al 65-75% de la velocidad crítica. Esto permite que las bolas se eleven lo suficiente para impactos potentes sin quedar pegadas a la pared, creando un movimiento de "cascada" que equilibra el impacto y la atrición.

Palancas de Control Clave para el Tamaño del Producto

Para lograr un tamaño de partícula específico, debe ajustar los parámetros operativos del molino. Estas son sus palancas primarias de control.

Palanca 1: Velocidad de Rotación

Las velocidades más lentas favorecen la atrición, lo que conduce a una molienda más fina pero a un menor rendimiento.

Las velocidades más altas (acercándose a la velocidad crítica) aumentan el impacto, lo cual es mejor para la molienda gruesa, pero puede reducir la eficiencia si el material requiere molienda fina.

Palanca 2: Características de los Medios de Molienda

Las bolas son las herramientas que realizan el trabajo. Sus propiedades son críticas.

- Tamaño: Las bolas más grandes crean impactos más potentes, ideales para descomponer el material de alimentación grueso. Las bolas más pequeñas tienen más área superficial y crean más atrición, lo que resulta en un producto final más fino.

- Densidad: Los medios más densos (como el acero) transfieren más energía en el impacto que los medios menos densos (como la cerámica). Esto permite una molienda más rápida o el procesamiento de materiales más duros.

- Volumen de Carga: Es el porcentaje del molino lleno de bolas, típicamente 40-50%. Una carga mayor aumenta el número de eventos de molienda, lo que a menudo resulta en un producto más fino.

Palanca 3: Tiempo de Residencia

El tiempo de residencia es cuánto tiempo permanece el material dentro del molino, y está controlado directamente por la velocidad de alimentación.

Una velocidad de alimentación más lenta aumenta el tiempo de residencia. Esto expone cada partícula a más eventos de impacto y atrición, lo que resulta en un producto final más fino.

Por el contrario, una velocidad de alimentación más rápida acorta el tiempo de residencia, lo que lleva a un producto más grueso pero a un mayor rendimiento.

La Variable No Controlable: Dureza del Material

Usted no puede cambiar la dureza del material que está moliendo, pero debe tenerla en cuenta.

Los materiales más duros requieren más energía para descomponerse. Para lograr un tamaño objetivo con un material duro, es posible que deba aumentar el tiempo de residencia (reducir la velocidad de alimentación) o utilizar medios de molienda más densos y grandes.

Comprender las Compensaciones

Optimizar para un resultado a menudo significa sacrificar otro. Ser consciente de estos compromisos es esencial para una operación eficiente.

Molienda Más Fina vs. Costo de Energía

Lograr un producto ultrafino requiere mucha energía. La energía necesaria para romper las partículas aumenta exponencialmente a medida que el tamaño de la partícula disminuye. Siempre hay un punto de rendimiento decreciente en el que el costo de la energía supera el beneficio de un polvo ligeramente más fino.

Rendimiento vs. Finura del Producto

Existe una compensación directa entre la cantidad de material que puede procesar (rendimiento) y cuán fino es el producto final. Aumentar la velocidad de alimentación para impulsar el rendimiento casi siempre resultará en un producto final más grueso, ya que el tiempo de residencia es más corto.

Velocidad del Molino vs. Desgaste

Operar a velocidades más altas puede aumentar las tasas de producción, pero también acelera significativamente el desgaste del revestimiento interno del molino y de los propios medios de molienda. Esto aumenta la frecuencia de mantenimiento y los costos operativos con el tiempo.

Lograr su Tamaño de Partícula Objetivo

Su estrategia operativa debe dictarse por los requisitos de su producto final.

- Si su enfoque principal es descomponer material de alimentación grueso en un producto de tamaño mediano: Utilice medios de molienda más grandes y densos y una velocidad de alimentación más alta para tiempos de residencia más cortos.

- Si su enfoque principal es producir un polvo muy fino: Utilice medios de molienda más pequeños, disminuya la velocidad de alimentación para maximizar el tiempo de residencia y opere el molino cerca de su velocidad óptima (alrededor del 70% de la crítica).

- Si su enfoque principal es maximizar el rendimiento: Aumente la velocidad de alimentación y la velocidad del molino, pero prepárese para aceptar un producto final más grueso y mayores costos de mantenimiento.

Al ajustar sistemáticamente estas palancas clave, puede obtener un control preciso sobre su proceso de molienda para lograr resultados consistentes.

Tabla Resumen:

| Factor | Efecto en el Tamaño del Producto | Cómo Ajustar para una Molienda Más Fina |

|---|---|---|

| Velocidad del Molino | Mayor velocidad = más impacto (más grueso). Menor velocidad = más atrición (más fino). | Operar al 65-75% de la velocidad crítica. |

| Tamaño del Medio | Bolas más grandes = molienda más gruesa. Bolas más pequeñas = molienda más fina. | Usar medios de molienda más pequeños. |

| Velocidad de Alimentación | Alimentación más rápida = producto más grueso (tiempo de residencia más corto). Alimentación más lenta = producto más fino. | Disminuir la velocidad de alimentación. |

| Dureza del Material | Los materiales más duros requieren más energía y tiempo para molerse finamente. | Aumentar el tiempo de residencia (alimentación lenta) o usar medios más densos. |

Logre un control preciso del tamaño de partícula en su laboratorio. El molino de bolas adecuado es clave para resultados eficientes y reproducibles. KINTEK se especializa en molinos de laboratorio de alta calidad y medios de molienda adaptados a sus materiales específicos y tamaños de partícula objetivo. Nuestros expertos pueden ayudarle a seleccionar el equipo perfecto para optimizar su proceso. Contacte a nuestro equipo hoy para discutir sus requisitos de molienda y obtener una solución personalizada.

Guía Visual

Productos relacionados

- Máquina de molino de bolas planetario de alta energía para laboratorio tipo tanque horizontal

- Mini Molino Planetario de Bolas para Molienda de Laboratorio

- Molino Criogénico de Nitrógeno Líquido, Pulverizador Ultrafino de Flujo de Aire Cryomill

- Potente Máquina Trituradora de Plástico

- Tamices de Laboratorio y Máquina Vibratoria Tamizadora

La gente también pregunta

- ¿Qué papel juega un molino planetario de bolas en la preparación de materiales de cátodo de Li8/7Ti2/7V4/7O2 de tamaño nanométrico?

- ¿Cuál es la función de un molino de bolas planetario en la preparación de xAl2O3–(1−x)Si3N4? Activación Mecánica Maestro

- ¿Cómo contribuye un molino de bolas planetario a la producción a escala industrial de grafeno? Escalando la investigación de laboratorio a un rendimiento masivo

- ¿Cuál es la función de un molino de bolas en la preparación de LATP? Optimización de precursores para electrolitos sólidos de alto rendimiento

- ¿Cuál es la función principal de un molino de bolas planetario de alta energía? Dominar la aleación mecánica para nanopartículas de níquel

- ¿Cuáles son los pasos en la molienda de bolas? Una guía para la reducción efectiva del tamaño de partícula

- ¿Cómo contribuye un molino de bolas planetario a la síntesis del polvo de Li7La3Zr2O12? Guía de Procesamiento Experto

- ¿Cuál es la función de un molino de bolas planetario en la preparación de lodos de Ti2AlC? Lograr la homogeneización con alta carga de sólidos