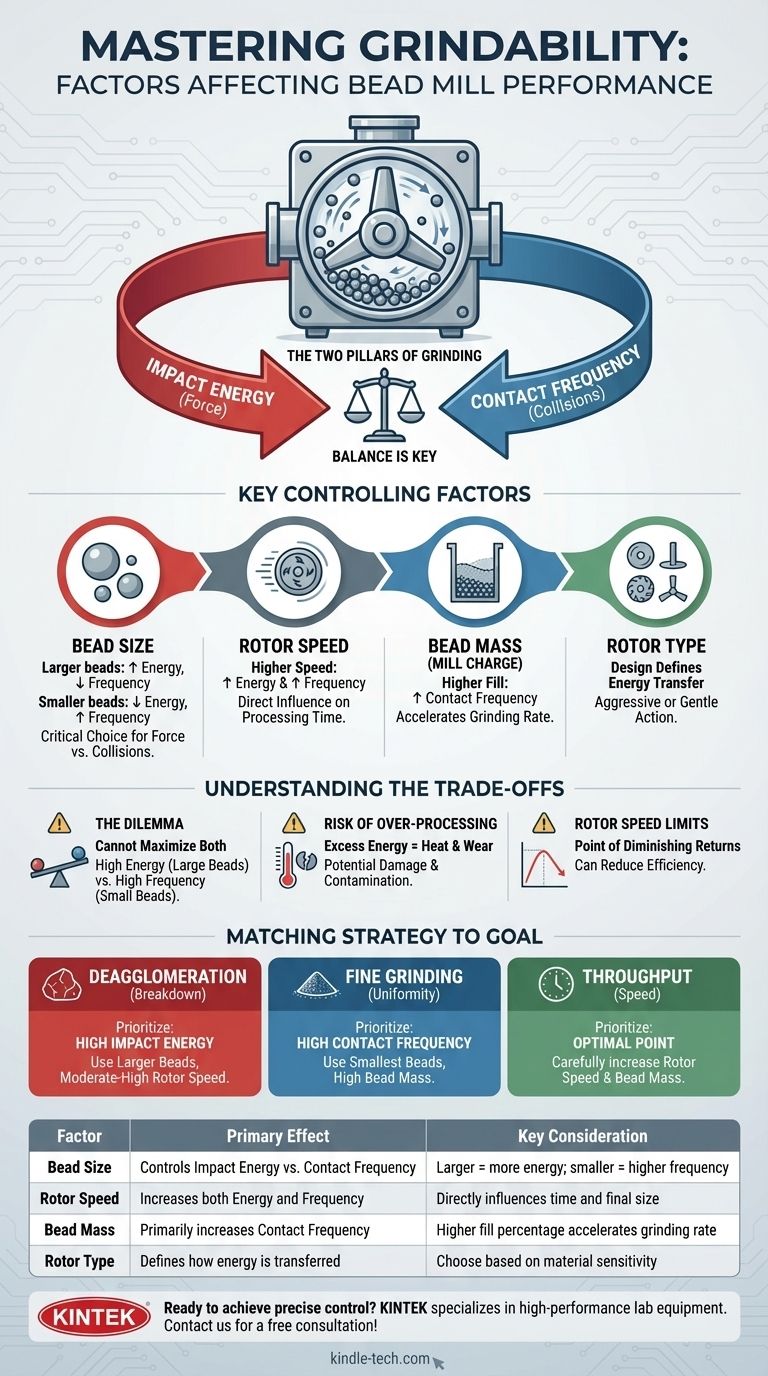

En un molino de bolas, la molturabilidad está controlada principalmente por cuatro factores interconectados: el tamaño de las bolas de molienda, la velocidad del rotor, el tipo de rotor utilizado y la masa total de las bolas cargadas en el molino. Estas variables determinan colectivamente la energía y la frecuencia de los eventos de molienda, lo que dicta directamente el tamaño final de la partícula y la velocidad general del proceso.

El principio central de la molturabilidad es un equilibrio entre dos fuerzas en competencia: la energía de impacto (la fuerza de cada colisión individual) y la frecuencia de contacto (el número total de colisiones). Dominar su proceso de molienda requiere manipular los factores clave para lograr el equilibrio adecuado para su material específico y el resultado deseado.

Los dos pilares de la molienda: energía y frecuencia

Para controlar eficazmente un proceso de molienda, debe comprender cómo está aplicando fuerza a su material. Esto se logra a través de dos mecanismos distintos pero relacionados.

Energía de impacto: la fuerza de cada colisión

La energía de impacto es la cantidad de fuerza cinética transferida durante una sola colisión entre una bola de molienda y una partícula de material.

La alta energía de impacto es esencial para fracturar partículas más grandes y duras o para romper aglomerados resistentes.

Frecuencia de contacto: el número de colisiones

La frecuencia de contacto se refiere al número total de eventos de molienda (colisiones) que ocurren dentro del molino durante un período de tiempo.

Una alta frecuencia de contacto es fundamental para reducir eficientemente las partículas a un tamaño muy fino y uniforme y para aumentar la velocidad general de procesamiento.

Factores clave que controlan la molturabilidad

Cada parámetro de la configuración de su molino de bolas es una palanca que puede accionar para ajustar el equilibrio entre la energía de impacto y la frecuencia de contacto.

Tamaño de la bola

El tamaño de su medio de molienda es una de las opciones más críticas.

Las bolas más grandes transportan más momento y, por lo tanto, crean una mayor energía de impacto. Sin embargo, caben menos bolas grandes en la cámara del molino, lo que resulta en una menor frecuencia de contacto.

Por el contrario, las bolas más pequeñas entregan mucha menor energía de impacto, pero permiten un número mucho mayor de bolas en el molino, lo que aumenta drásticamente la frecuencia de contacto.

Velocidad del rotor

La velocidad del rotor (a menudo medida como la velocidad de la punta del agitador) es un control principal para agregar energía al sistema.

Aumentar la velocidad del rotor aumenta tanto la energía de impacto de cada colisión como la frecuencia de contacto general. Es la forma más directa de influir en el tiempo de procesamiento.

Masa de bolas (Carga del molino)

Esto se refiere a la masa total de bolas cargadas en el molino, a menudo expresada como un porcentaje del volumen de la cámara (por ejemplo, llenado al 80%).

Una mayor masa de bolas significa que hay más bolas en la cámara. Esto aumenta significativamente la frecuencia de contacto, lo que acelera el proceso de molienda.

Tipo de rotor

El diseño físico del rotor (por ejemplo, discos, pasadores o paletas) cambia fundamentalmente cómo se transfiere la energía a la lechada de bolas.

Algunos diseños de rotor son más agresivos, creando zonas de energía muy alta para una molienda intensa. Otros están diseñados para una circulación más suave y uniforme, lo que puede ser mejor para materiales sensibles.

Comprender las compensaciones

Optimizar la molturabilidad no se trata de maximizar cada variable. Se trata de tomar decisiones deliberadas y comprender las consecuencias.

El dilema de la energía frente a la frecuencia

No se puede maximizar simultáneamente la energía de impacto y la frecuencia de contacto.

Las configuraciones de alta energía (bolas grandes) son ineficientes para la molienda fina porque el número de puntos de contacto es demasiado bajo. Las configuraciones de alta frecuencia (bolas pequeñas) pueden carecer de la fuerza necesaria para descomponer el material de alimentación inicial.

El riesgo de sobreprocesamiento

Simplemente hacer funcionar el molino a máxima velocidad durante mucho tiempo puede ser contraproducente.

El aporte excesivo de energía puede generar calor, lo que podría dañar el producto. También acelera el desgaste de sus bolas y componentes del molino, lo que puede introducir contaminación.

La velocidad del rotor no es una solución mágica

Aunque aumentar la velocidad del rotor es efectivo, hay un punto de rendimiento decreciente.

Más allá de una velocidad óptima, el aporte adicional de energía puede hacer que la masa de bolas se "empace" contra la pared del molino o introduzca inestabilidad en el proceso, reduciendo la eficiencia de molienda en lugar de aumentarla.

Alinear su estrategia con su objetivo

Su configuración ideal depende completamente de su objetivo. Utilice estos principios para guiar sus decisiones.

- Si su enfoque principal es descomponer partículas grandes y duras (Desaglomeración): Priorice una alta energía de impacto utilizando bolas de molienda más grandes y una velocidad de rotor moderada a alta.

- Si su enfoque principal es lograr un tamaño de partícula muy fino y uniforme (Molienda fina): Priorice una alta frecuencia de contacto utilizando las bolas más pequeñas capaces para la tarea y una alta masa de bolas.

- Si su enfoque principal es maximizar la velocidad de procesamiento (Rendimiento): Aumente cuidadosamente la velocidad del rotor y la masa de bolas para encontrar el punto óptimo que acelere el proceso sin generar calor o desgaste excesivos.

Al comprender estos factores fundamentales, obtiene un control preciso sobre su proceso de molienda y su resultado final.

Tabla de resumen:

| Factor | Efecto principal en la molienda | Consideración clave |

|---|---|---|

| Tamaño de la bola | Controla la energía de impacto frente a la frecuencia de contacto | Bolas más grandes = más energía; bolas más pequeñas = mayor frecuencia |

| Velocidad del rotor | Aumenta tanto la energía como la frecuencia | Influye directamente en el tiempo de procesamiento y el tamaño final de la partícula |

| Masa de bolas (Carga del molino) | Aumenta principalmente la frecuencia de contacto | Un mayor porcentaje de llenado acelera la velocidad de molienda |

| Tipo de rotor | Define cómo se transfiere la energía | Elegir según la sensibilidad del material y la intensidad de molienda requerida |

¿Listo para lograr un control preciso sobre su tamaño de partícula y eficiencia de molienda?

KINTEK se especializa en equipos y consumibles de laboratorio de alto rendimiento, incluidos molinos de bolas y medios de molienda. Nuestros expertos pueden ayudarle a seleccionar la configuración ideal, equilibrando el tamaño de la bola, la velocidad del rotor y otros factores críticos, para que coincida perfectamente con su material y resultado deseado.

Contáctenos hoy para discutir su aplicación específica y descubrir cómo nuestras soluciones pueden mejorar la productividad y los resultados de su laboratorio.

Obtener una consulta gratuita →

Guía Visual

Productos relacionados

- Molino de Cilindros Horizontal de Laboratorio

- Máquina de molino de bolas planetario de alta energía para laboratorio tipo tanque horizontal

- Molino de Bolas de Laboratorio Vibratorio de Alta Energía Tipo Doble Tanque

- Molino de Tarros Horizontal de Diez Cuerpos para Uso en Laboratorio

- Máquina de Molienda de Molino Planetario Horizontal de Laboratorio

La gente también pregunta

- ¿Por qué es necesario un equipo de mezcla o molienda de bolas de alto rendimiento en laboratorio para los detectores de perovskita impresos en 3D?

- ¿Para qué se utiliza el proceso de molienda planetaria (ball milling)? Una guía para moler, alear y mezclar materiales

- ¿Por qué se utiliza equipo de aleación mecánica, como un molino de bolas, durante la etapa de pretratamiento de las materias primas de aleaciones a base de níquel?

- ¿Cuáles son las ventajas de usar un homogeneizador de alto cizallamiento para recubrimientos BED/GMA? Lograr una nano-dispersión superior

- ¿Los molinos de rodillos son más eficientes energéticamente? La verdad sobre el tamaño de partícula y el rendimiento.

- ¿Cuánta potencia utiliza un molino de martillos? De 5 HP a 600 HP, factores clave explicados

- ¿Por qué el control preciso del tiempo es una característica crítica para un molino de bolas utilizado en la modificación de grafito reciclado?

- ¿Qué función cumple un mortero y mano de ágata en la síntesis de Na3OBr? Lograr electrolitos sólidos puros