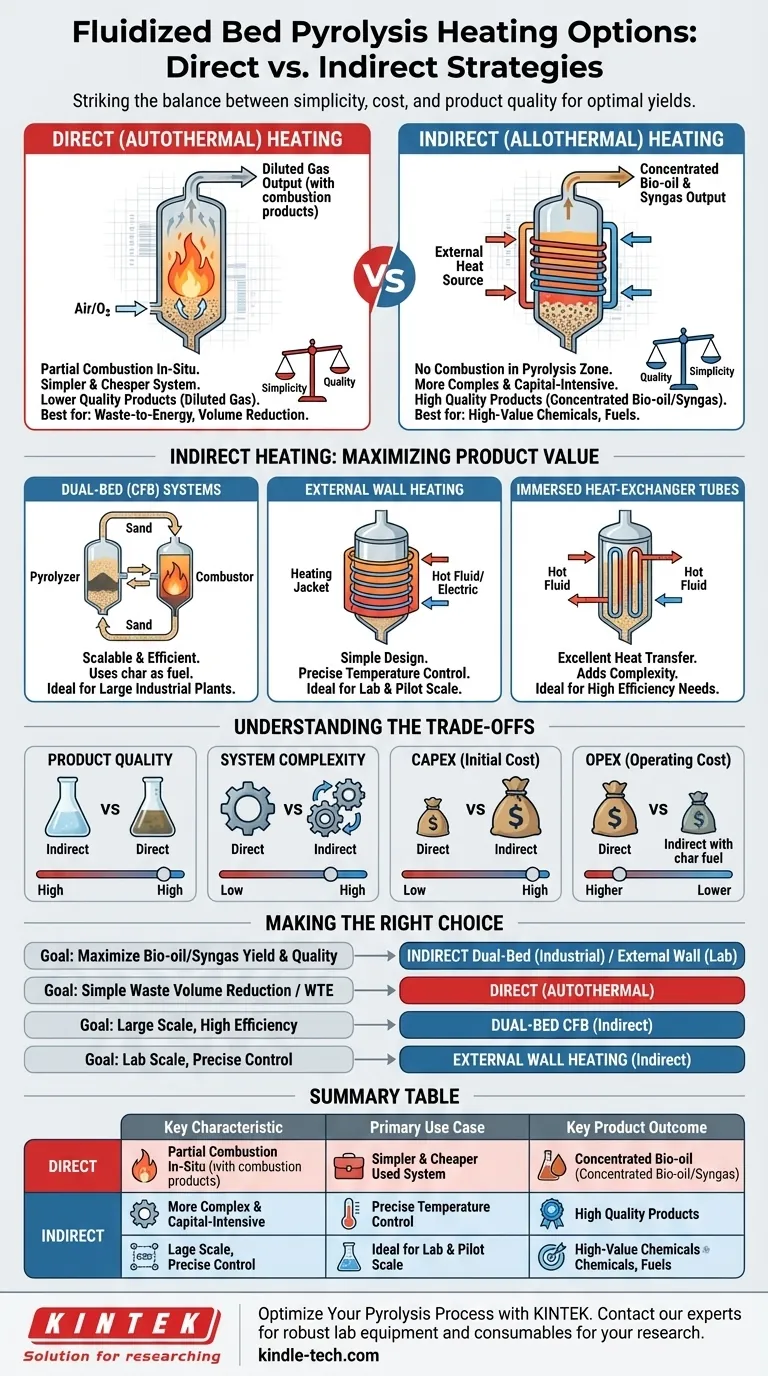

En resumen, puede calentar un lecho fluidizado para pirólisis utilizando dos estrategias principales: calentamiento directo, donde una pequeña cantidad de la materia prima se quema dentro del reactor, o calentamiento indirecto, donde el calor se suministra desde una fuente externa sin combustión en la zona de pirólisis. Los métodos indirectos son generalmente preferidos para producir aceite y gas de pirólisis de alta calidad, ya que evitan la dilución del producto con humos de combustión.

La decisión central al calentar un lecho fluidizado de pirólisis es un compromiso entre la simplicidad del proceso y la calidad del producto. El calentamiento directo es más simple y económico, pero degrada el valor del producto, mientras que el calentamiento indirecto es más complejo pero maximiza el rendimiento y la calidad de sus productos deseados.

Las dos estrategias fundamentales de calentamiento

En esencia, la elección del método de calentamiento dicta el ambiente químico dentro de su reactor y, por lo tanto, la calidad de sus productos finales. La distinción fundamental es si el calor se genera dentro o fuera de la zona de reacción de pirólisis.

Calentamiento directo (autotérmico)

El calentamiento directo, también conocido como pirólisis autotérmica, implica la introducción de una pequeña cantidad controlada de un agente oxidante (típicamente aire o aire enriquecido con oxígeno) directamente en el lecho fluidizado.

Este proceso quema intencionalmente una porción de la materia prima o los vapores de pirólisis in situ. El calor liberado de esta oxidación parcial es lo que impulsa las reacciones de pirólisis endotérmicas para el resto de la materia prima.

Calentamiento indirecto (alotérmico)

El calentamiento indirecto, o pirólisis alotérmica, mantiene el ambiente de pirólisis completamente libre de oxígeno. El calor se genera externamente y luego se transfiere al lecho fluidizado.

Esta separación asegura que las únicas reacciones que ocurren están relacionadas con la descomposición térmica (pirólisis), no con la combustión. Esto da como resultado una corriente de producto más limpia, más concentrada y de mayor valor.

Calentamiento indirecto: Métodos para maximizar el valor del producto

Debido a que preservar la calidad del producto es a menudo el objetivo principal, los métodos de calentamiento indirecto son más comunes en aplicaciones que buscan productos químicos o combustibles de alto valor.

Método 1: Sistemas de doble lecho (lecho fluidizado circulante)

Este es uno de los métodos industriales más efectivos y escalables. El sistema utiliza dos reactores separados: un pirólisis y un combustor.

Un portador de calor sólido, como arena, se fluidiza en el pirólisis con la materia prima. La arena caliente transfiere su calor, impulsando la pirólisis. La arena, ahora recubierta de carbón residual, se hace circular luego al combustor. En el combustor, se usa aire para quemar el carbón de la arena, recalentándola antes de que sea enviada de vuelta al pirólisis.

Método 2: Calentamiento por pared externa

Para reactores a pequeña escala o piloto, el calor se puede transferir a través de las paredes del recipiente del reactor. Esto a menudo se denomina reactor encamisado.

La fuente de calor pueden ser calentadores de resistencia eléctrica envueltos alrededor del recipiente o una camisa a través de la cual circula gas de combustión caliente o un fluido térmico (como sal fundida). Aunque es simple, este método se vuelve menos eficiente a medida que aumenta el tamaño del reactor debido a una relación desfavorable de superficie a volumen.

Método 3: Tubos intercambiadores de calor inmersos

En este diseño, los tubos se colocan directamente dentro del propio lecho fluidizado. Un fluido muy caliente, como gas de combustión o sal fundida, pasa a través de estos tubos.

Las excelentes características de transferencia de calor de un lecho fluidizado lo convierten en una forma eficiente de suministrar calor. Sin embargo, añade complejidad mecánica y posibles puntos de falla dentro del ambiente altamente abrasivo y corrosivo del reactor.

Entendiendo las ventajas y desventajas

Elegir un método de calentamiento es una decisión de ingeniería con consecuencias significativas para el costo, la complejidad y el producto final.

Calidad del producto vs. complejidad del sistema

El calentamiento directo es simple, pero produce un gas de bajo poder calorífico diluido con nitrógeno (si se usa aire) y dióxido de carbono. Esto dificulta la mejora o el uso posterior como sintón químico.

El calentamiento indirecto produce un gas de síntesis de alta calidad y denso en energía y maximiza el rendimiento de bio-aceite, pero a costa de un sistema más complejo y con mayor inversión de capital (por ejemplo, una configuración de doble lecho).

Costo de capital (CAPEX) vs. costo operativo (OPEX)

Un sistema de calentamiento directo tiene un CAPEX inicial significativamente menor porque no requiere un horno, intercambiador de calor o circuito de circulación complejo separado.

Un sistema de doble lecho indirecto tiene un CAPEX muy alto, pero puede tener un OPEX más bajo si el subproducto de carbón proporciona todo el calor de proceso necesario, eliminando la necesidad de una fuente de combustible externa como el gas natural.

Flexibilidad de la materia prima y escalabilidad

Los sistemas de doble lecho son excepcionalmente flexibles, ya que están diseñados para utilizar el carbón de bajo valor como su fuente de combustible interna. También son altamente escalables y son el método preferido para grandes plantas industriales.

El calentamiento directo escala razonablemente bien, pero gestionar una combustión parcial uniforme puede volverse un desafío en reactores muy grandes. El calentamiento por pared externa no escala bien y generalmente se limita a operaciones piloto o comerciales pequeñas.

Tomar la decisión correcta para su objetivo

Su estrategia de calentamiento óptima depende completamente de los objetivos económicos y técnicos de su proyecto.

- Si su enfoque principal es maximizar el rendimiento y la calidad del bio-aceite o gas de síntesis: El calentamiento indirecto (alotérmico) es el único camino viable, siendo los sistemas de doble lecho el estándar para escala industrial.

- Si su enfoque principal es la reducción simple del volumen de residuos o la conversión de residuos en energía con una inversión de capital mínima: El calentamiento directo (autotérmico) ofrece una vía más simple y de menor costo para generar un gas combustible.

- Si opera a una escala industrial muy grande y requiere alta eficiencia térmica: Un sistema de lecho fluidizado circulante (CFB) de doble lecho que utiliza el carbón del producto como combustible es la solución más eficiente y robusta.

- Si se encuentra en escala de laboratorio o piloto y necesita un control de temperatura preciso y uniforme para la investigación: Un reactor indirecto calentado externamente (encamisado) proporciona el ambiente más estable y fácilmente controlable.

En última instancia, alinear su estrategia de calentamiento con sus objetivos de producto específicos y restricciones económicas es clave para diseñar un proceso de pirólisis exitoso.

Tabla resumen:

| Método de calentamiento | Característica clave | Caso de uso principal | Resultado principal del producto |

|---|---|---|---|

| Directo (autotérmico) | Combustión parcial de la materia prima dentro del reactor | Conversión de residuos en energía, reducción simple de volumen | Gas de bajo poder calorífico, diluido con gases de combustión |

| Indirecto (alotérmico) | Calor suministrado externamente; zona de pirólisis sin oxígeno | Producción de bio-aceite/gas de síntesis de alta calidad, síntesis química | Bio-aceite y gas de síntesis concentrados y de alta calidad |

| → Sistema de doble lecho | Portador de calor sólido circulante (ej., arena) entre reactores | Aplicaciones industriales a gran escala, alta eficiencia | Rendimiento y calidad maximizados; utiliza carbón para el calor del proceso |

| → Calentamiento por pared externa | Calor transferido a través de las paredes/camisa del reactor | I+D a escala de laboratorio y piloto, control preciso de la temperatura | Ambiente estable y controlado para la investigación |

| → Tubos inmersos | Tubos intercambiadores de calor dentro del lecho fluidizado | Aplicaciones que requieren alta eficiencia de transferencia de calor | Calentamiento eficiente; añade complejidad mecánica |

Optimice su proceso de pirólisis con KINTEK

Elegir el método de calentamiento adecuado es fundamental para el éxito de su proyecto de pirólisis, ya sea que se centre en bio-aceite de alto valor o en una conversión eficiente de residuos. En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles robustos para apoyar su investigación y desarrollo en procesos térmicos como la pirólisis.

Nuestros expertos pueden ayudarle a seleccionar los sistemas adecuados para probar y escalar sus estrategias de calentamiento, asegurando que logre la calidad del producto y la eficiencia operativa que necesita.

¿Listo para mejorar su I+D en pirólisis? Contacte a nuestro equipo hoy mismo para discutir cómo las soluciones de KINTEK pueden aportar precisión y fiabilidad a su laboratorio.

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Reactor Autoclave de Laboratorio de Alta Presión para Síntesis Hidrotermal

- Mini Reactor Autoclave de Alta Presión SS para Uso en Laboratorio

- Reactor de Presión de Laboratorio Autoclave de Alta Presión de Acero Inoxidable

La gente también pregunta

- ¿Cuáles son las ventajas de la tecnología de pirólisis? Convierta los residuos en beneficios y reduzca las emisiones

- ¿Cuáles son los componentes de la pirólisis de biomasa? Una guía completa del sistema, productos y proceso

- ¿Cuáles son las reacciones involucradas en la pirólisis de la biomasa? Desbloquea la química para obtener bioproductos a medida

- ¿Cuáles son los diferentes tipos de máquinas de pirólisis? Elija el sistema adecuado para su producción

- ¿Cómo se convierte la energía en biomasa? Aprovechando la energía solar de la naturaleza para la energía renovable