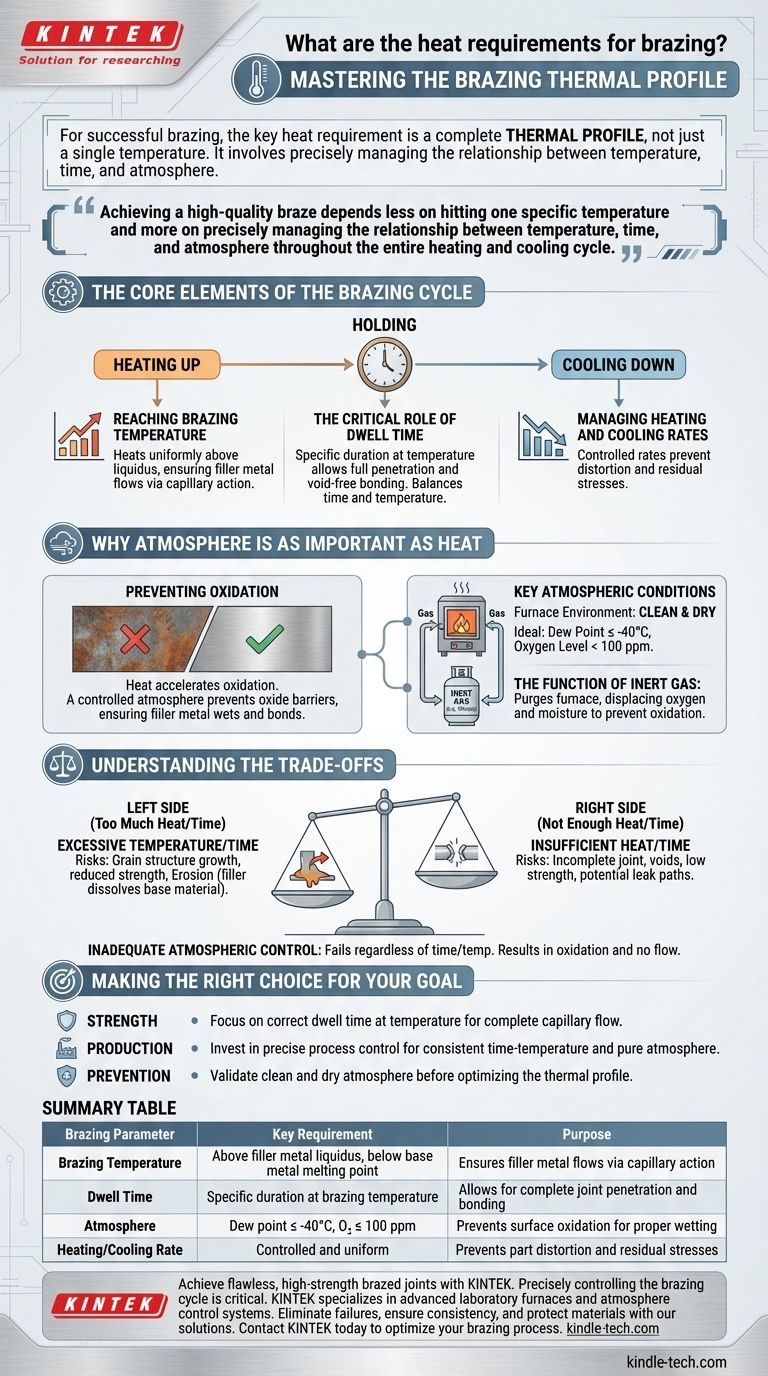

Para una soldadura fuerte exitosa, el requisito clave de calor no es una temperatura única, sino un perfil térmico completo. Debe calentar el conjunto a una temperatura ligeramente superior al punto de fusión del metal de aportación, pero inferior al punto de fusión de los materiales base, y mantenerlo durante un período específico (tiempo de permanencia). Este proceso debe ocurrir en una atmósfera controlada para permitir que el metal de aportación fluya correctamente y forme una unión fuerte.

Lograr una soldadura fuerte de alta calidad depende menos de alcanzar una temperatura específica y más de gestionar con precisión la relación entre temperatura, tiempo y atmósfera a lo largo de todo el ciclo de calentamiento y enfriamiento.

Los elementos centrales del ciclo de soldadura fuerte

La aplicación de calor en la soldadura fuerte es un proceso dinámico conocido como ciclo de soldadura fuerte o perfil térmico. Consiste en algo más que una temperatura máxima.

Alcanzar la temperatura de soldadura fuerte

El objetivo principal es calentar todo el conjunto uniformemente hasta la temperatura de soldadura fuerte especificada. Esta temperatura se elige para que esté por encima del liquidus (el punto en el que el metal de aportación se vuelve completamente líquido).

Esto asegura que la aleación de aportación pueda fluir libremente por acción capilar en el estrecho espacio entre los materiales base.

El papel crítico del tiempo de permanencia

Simplemente alcanzar la temperatura no es suficiente. El conjunto debe mantenerse a esa temperatura durante un período específico, conocido como tiempo de permanencia.

Este equilibrio entre tiempo y temperatura es crítico. Un tiempo de permanencia suficiente permite que el metal de aportación líquido penetre completamente en la unión, creando una unión sin huecos. Optimizar esto, por ejemplo, utilizando tiempos de permanencia más largos, puede reducir significativamente el desperdicio y mejorar la consistencia del producto.

Gestión de las tasas de calentamiento y enfriamiento

La rapidez con la que se calientan las piezas (tasa de rampa) y la rapidez con la que se enfrían también forma parte del requisito de calor. Un calentamiento rápido o desigual puede causar distorsión, mientras que un enfriamiento inadecuado puede introducir tensiones residuales que debilitan el conjunto final.

Por qué la atmósfera es tan importante como el calor

Aplicar calor en un ambiente incontrolado resultará en una soldadura fuerte fallida. El calor acelera las reacciones químicas, y la más significativa a controlar es la oxidación.

Prevención de la oxidación

A medida que los metales base se calientan, formarán óxidos fácilmente en su superficie si se exponen al aire. Esta capa de óxido actúa como una barrera, impidiendo que el metal de aportación líquido "moje" o se una a los materiales base.

Una soldadura fuerte exitosa requiere que las superficies estén perfectamente limpias a nivel microscópico, una condición que es imposible de mantener con calor a menos que la atmósfera esté controlada.

Condiciones atmosféricas clave

Para evitar la oxidación, la soldadura fuerte se realiza típicamente en un horno de atmósfera controlada. El ambiente debe ser limpio y seco.

Las condiciones ideales a menudo incluyen un punto de rocío de -40°C o menos (indicando un vapor de agua muy bajo) y un nivel de oxígeno por debajo de 100 partes por millón (ppm).

La función del gas inerte

Este ambiente protector se crea generalmente purgando el horno con un gas inerte, más comúnmente nitrógeno. Este gas desplaza el oxígeno y la humedad, asegurando que el calor pueda cumplir su función sin causar una oxidación destructiva.

Comprendiendo las compensaciones

Optimizar el ciclo de soldadura fuerte requiere equilibrar factores en competencia. Desviarse de los parámetros ideales introduce riesgos significativos.

Demasiado calor o tiempo

Una temperatura excesiva o un tiempo de permanencia demasiado largo pueden ser destructivos. Puede hacer que la estructura granular del metal base crezca, reduciendo su resistencia. En algunos casos, incluso puede conducir a la erosión, donde el metal de aportación líquido comienza a disolver el material base.

No suficiente calor o tiempo

Un calor o tiempo de permanencia insuficientes son una causa más común de falla. Si el metal de aportación no se vuelve completamente líquido o no tiene tiempo para fluir, la unión será incompleta. Esto resulta en huecos, baja resistencia y posibles vías de fuga.

Control atmosférico inadecuado

Si los controles atmosféricos fallan, por ejemplo, si el punto de rocío es demasiado alto o el oxígeno se filtra en el horno, la soldadura fuerte fallará independientemente de la configuración de tiempo y temperatura. Las piezas se oxidarán y el metal de aportación no fluirá hacia la unión.

Tomar la decisión correcta para su objetivo

Lograr una soldadura fuerte perfecta requiere una visión holística del proceso. Su prioridad específica determinará dónde enfoca su atención.

- Si su enfoque principal es la resistencia e integridad de la unión: Concéntrese en lograr el tiempo de permanencia correcto a una temperatura que asegure que el metal de aportación esté completamente líquido, permitiendo un flujo capilar completo.

- Si su enfoque principal es la producción de alto volumen y bajo desperdicio: Invierta en un control de proceso preciso para mantener un perfil de tiempo-temperatura consistente y una atmósfera de horno pura para cada ciclo.

- Si su enfoque principal es prevenir fallas de piezas: Asegúrese de que la atmósfera de su horno esté validada como limpia y seca (bajo punto de rocío, bajo O₂) antes incluso de comenzar a optimizar el perfil térmico.

En última instancia, dominar la soldadura fuerte requiere tratar el calor, el tiempo y la atmósfera como un sistema interconectado, no como variables separadas.

Tabla resumen:

| Parámetro de soldadura fuerte | Requisito clave | Propósito |

|---|---|---|

| Temperatura de soldadura fuerte | Por encima del liquidus del metal de aportación, por debajo del punto de fusión del metal base | Asegura que el metal de aportación fluya por acción capilar |

| Tiempo de permanencia | Duración específica a la temperatura de soldadura fuerte | Permite la penetración completa de la unión y la unión |

| Atmósfera | Punto de rocío ≤ -40°C, O₂ ≤ 100 ppm | Evita la oxidación de la superficie para un mojado adecuado |

| Tasa de calentamiento/enfriamiento | Controlada y uniforme | Previene la distorsión de las piezas y las tensiones residuales |

Logre uniones soldadas fuertes e impecables con KINTEK.

Controlar con precisión el ciclo de soldadura fuerte (temperatura, tiempo y atmósfera) es fundamental para la integridad de su producto y el rendimiento de su producción. KINTEK se especializa en hornos de laboratorio avanzados y sistemas de control de atmósfera diseñados específicamente para procesos de soldadura fuerte fiables y repetibles.

Nuestras soluciones le ayudan a:

- Eliminar fallas en las uniones y desperdicios manteniendo una pureza atmosférica óptima (bajo punto de rocío, bajo O₂).

- Asegurar resultados consistentes lote tras lote con un perfilado térmico preciso.

- Proteger sus materiales base de problemas como la erosión y el crecimiento de grano.

Ya sea que su prioridad sea la máxima resistencia de la unión o la eficiencia de producción de alto volumen, KINTEK tiene la experiencia y el equipo para satisfacer las necesidades de soldadura fuerte de su laboratorio.

Contacte a KINTEK hoy mismo para discutir cómo nuestro equipo de laboratorio puede optimizar su proceso de soldadura fuerte.

Guía Visual

Productos relacionados

- Horno de Mufla de 1200℃ para Laboratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de grafito para vacío y descarga inferior para materiales de carbono

- Horno de grafización de vacío de grafito vertical grande

- Horno de Sinterización por Vacío y Presión para Aplicaciones de Alta Temperatura

La gente también pregunta

- ¿Qué es el proceso de moldeo por inyección? Una guía para la producción de piezas de alto volumen

- ¿Cómo facilitan las agitadores de temperatura constante de alta precisión la hidrólisis enzimática? Optimizar las tasas de conversión de glucosa

- ¿Es el bromuro de potasio perjudicial para el medio ambiente? Descubriendo el riesgo oculto para la calidad del agua

- ¿Cuál es el tipo de espectrómetro de infrarrojos más utilizado? Descubra el poder de la tecnología FTIR

- ¿Cuál es el proceso alternativo a la sinterización? Compare la fundición, la forja y el mecanizado para su proyecto

- ¿Por qué el KBr es adecuado para la preparación de muestras IR? La clave para una espectroscopia infrarroja clara y sin obstrucciones

- ¿Cuál es la densidad de la materia de plasma? Explorando el rango más amplio de densidades del Universo

- ¿Cuál es el rango de presión de cámara deseado para iniciar el proceso de pulverización catódica? Optimice su deposición para calidad y uniformidad