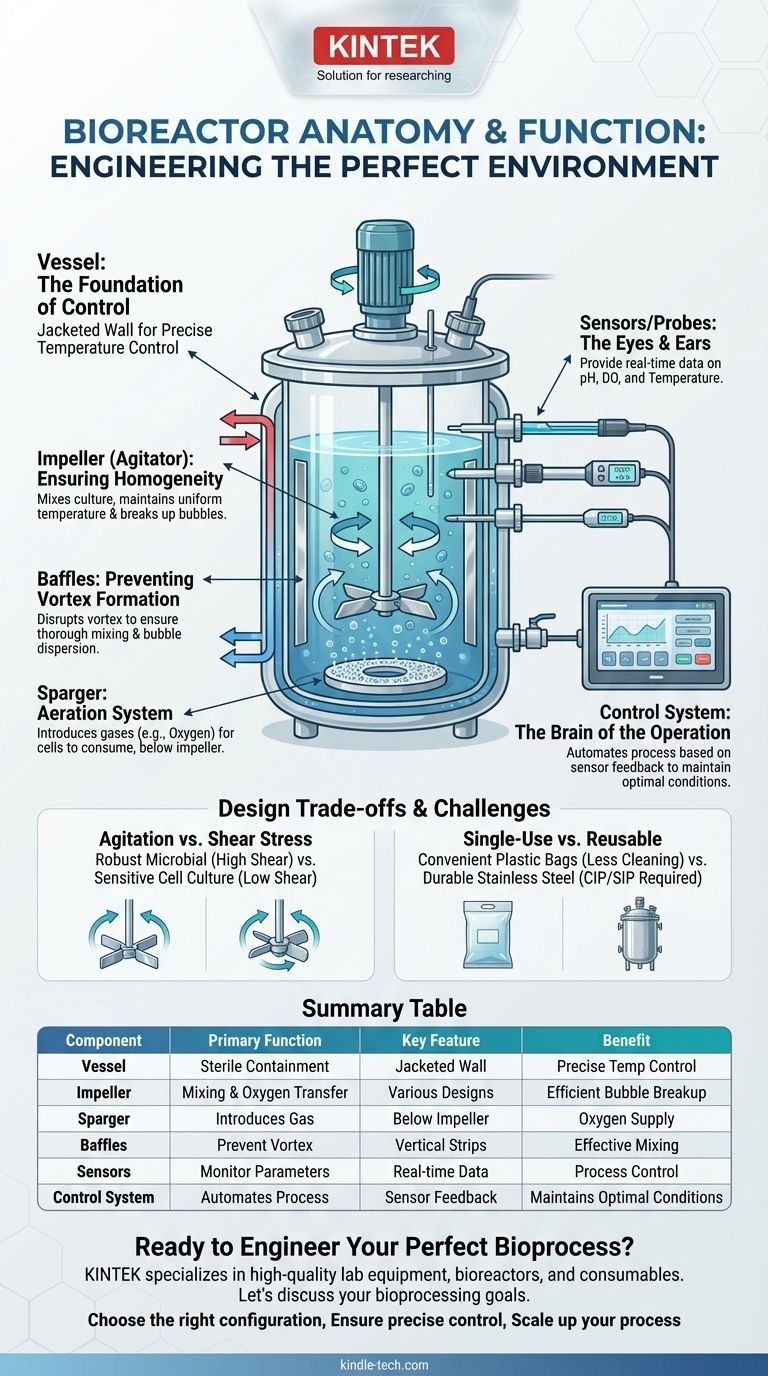

En esencia, un biorreactor es un recipiente meticulosamente diseñado para crear el ambiente perfecto para un proceso biológico. Es mucho más que un simple contenedor; es un sistema dinámico compuesto por varias partes críticas que trabajan en conjunto, incluyendo el recipiente en sí, un sistema de agitación (impulsor), un sistema de aireación (espárrago), deflectores para asegurar una mezcla adecuada y un conjunto de sensores conectados a una unidad de control central.

Comprender las partes individuales de un biorreactor es menos crear una lista de verificación y más ver cómo cada componente es una herramienta para controlar un parámetro ambiental específico, como el oxígeno, la temperatura o el pH, para maximizar la productividad y la salud de las células vivas.

Los Componentes Centrales: Forma y Función

El trabajo principal de un biorreactor es proporcionar un ambiente controlado, estéril y homogéneo. Esto se logra mediante la acción coordinada de sus componentes de hardware fundamentales.

El Recipiente: La Base del Control

El recipiente es la unidad de contención física para el bioproceso. Para la investigación a escala de laboratorio, a menudo es un contenedor de vidrio de borosilicato, mientras que la producción a escala industrial casi exclusivamente utiliza acero inoxidable.

Su diseño es fundamental. Muchos recipientes cuentan con una pared encamisada, que es una pared exterior secundaria que permite que circule un fluido calefactor o refrigerante (como agua o glicol), proporcionando un control preciso de la temperatura para el cultivo en su interior.

El Sistema de Agitación: Asegurando la Homogeneidad

El impulsor (o agitador) es el componente responsable de la mezcla. Está montado en un eje central y accionado por un motor externo.

Sus funciones principales son mantener las células y los nutrientes suspendidos uniformemente, mantener una temperatura uniforme en todo el recipiente y romper las burbujas de gas para mejorar la transferencia de oxígeno de la fase gaseosa al medio líquido. Se eligen diferentes diseños de impulsores, como la turbina Rushton o la hélice marina, según los requisitos específicos de mezcla y tensión de cizallamiento de las células.

El Sistema de Aireación: Suministro de Gases Críticos

El espárrago es el dispositivo que introduce gas en el cultivo líquido. Generalmente se encuentra en el fondo del recipiente, directamente debajo del impulsor.

Para los cultivos aeróbicos, el espárrago burbujea aire u oxígeno puro. Luego, el impulsor rompe estas burbujas grandes en otras más pequeñas, aumentando drásticamente el área superficial para que el oxígeno se disuelva en el medio donde las células pueden consumirlo.

Deflectores: Prevención de la Formación de Vórtices

Los deflectores son tiras verticales de metal adheridas a la pared interior del recipiente. Sin ellos, el movimiento giratorio del impulsor crearía un vórtice central, similar al agua que drena de una bañera.

Este vórtice es muy ineficiente para la mezcla. Los deflectores interrumpen este flujo arremolinado, creando turbulencia que asegura que todo el volumen del recipiente se mezcle completamente y que las burbujas de gas se dispersen eficazmente en lugar de ser succionadas hacia el vórtice.

El Sistema Sensorial: Los Ojos y Oídos

Un biorreactor está ciego sin sus sondas y sensores. Estos dispositivos se insertan en el recipiente a través de puertos estériles para proporcionar datos en tiempo real sobre el estado del cultivo.

Los sensores más críticos miden el pH, el oxígeno disuelto (OD) y la temperatura. Este flujo de datos es el circuito de retroalimentación esencial que permite el control automatizado del proceso. Otros sensores pueden medir la presión, los niveles de espuma o incluso la densidad celular.

El Sistema de Control: El Cerebro de la Operación

El sistema de control es la computadora central y el software que automatiza todo el proceso. Lee continuamente los datos de los sensores y toma decisiones para mantener condiciones óptimas.

Por ejemplo, si el sensor de OD detecta que los niveles de oxígeno están bajando, el controlador puede aumentar automáticamente la velocidad de agitación o la velocidad de flujo de gas a través del espárrago. Si el pH se desvía, el controlador activa bombas para agregar una cantidad precisa de ácido o base.

Comprender las Compensaciones y Desafíos del Diseño

Elegir y operar un biorreactor implica equilibrar factores en competencia. Comprender estas compensaciones es clave para un bioprocesamiento exitoso.

Agitación frente a Tensión de Cizallamiento

Si bien la agitación vigorosa es excelente para la mezcla y la transferencia de oxígeno, también crea una alta tensión de cizallamiento. Las células microbianas robustas como las bacterias y las levaduras pueden manejar esto fácilmente.

Sin embargo, las células de mamíferos o insectos más frágiles pueden dañarse o morir por un cizallamiento excesivo. Para estas aplicaciones, los ingenieros deben elegir impulsores de bajo cizallamiento y operarlos a velocidades más bajas, lo que crea un conjunto diferente de desafíos para garantizar un suministro de oxígeno adecuado.

Recipientes de un Solo Uso frente a Reutilizables

Los biorreactores reutilizables tradicionales están hechos de acero inoxidable. Son duraderos y pueden ser muy grandes, pero requieren procedimientos intensivos de limpieza y esterilización en el lugar (CIP/SIP) entre lotes, lo cual es lento y costoso.

Los biorreactores de un solo uso, que son esencialmente bolsas de plástico preesterilizadas sostenidas en un marco de soporte, se han vuelto dominantes en la fabricación clínica. Eliminan la limpieza, reducen el riesgo de contaminación cruzada y ofrecen una rotación más rápida, pero generan residuos plásticos y a menudo están limitados en volumen máximo.

Precisión y Esterilidad del Sensor

Las sondas deben ser muy precisas y lo suficientemente robustas para sobrevivir a la esterilización, generalmente mediante vapor a alta presión en un autoclave. Mantener la calibración y la integridad de una delicada sonda de pH o DO después de ciclos de esterilización repetidos es un desafío de ingeniería significativo.

Tomar la Decisión Correcta para su Objetivo

La configuración ideal del biorreactor depende completamente del sistema biológico con el que esté trabajando y de su objetivo final.

- Si su enfoque principal es la fermentación microbiana robusta (por ejemplo, E. coli): Priorice un sistema con agitación potente y aireación de alta capacidad, ya que maximizar la transferencia de oxígeno suele ser la clave para cultivos de alta densidad.

- Si su enfoque principal es el cultivo celular sensible (por ejemplo, células de mamíferos para anticuerpos): Seleccione un sistema con impulsores de bajo cizallamiento y un sistema de control sofisticado capaz de una regulación estricta y precisa del pH y el oxígeno disuelto.

- Si su enfoque principal es el desarrollo de procesos y la ampliación (scale-up): Elija un sistema con geometría y controles estándar de la industria para garantizar que los resultados que obtenga en el laboratorio se puedan replicar de manera confiable en las escalas piloto y de producción.

Al comprender cómo contribuye cada parte al conjunto, puede pasar de simplemente usar un biorreactor a realmente diseñar un proceso biológico exitoso.

Tabla Resumen:

| Componente | Función Principal | Característica Clave |

|---|---|---|

| Recipiente | Contención estéril para el bioproceso | Pared encamisada para control de temperatura |

| Impulsor (Agitador) | Mezcla y transferencia de oxígeno | Varios diseños (p. ej., turbina Rushton) para diferentes necesidades de cizallamiento |

| Espárrago | Introduce gas (p. ej., oxígeno) en el cultivo | Ubicado debajo del impulsor para una ruptura eficiente de las burbujas |

| Deflectores | Previene la formación de vórtices para una mezcla efectiva | Tiras verticales en la pared interior del recipiente |

| Sensores/Sondas | Monitorean parámetros clave (pH, OD, temperatura) | Proporcionan datos en tiempo real para el control del proceso |

| Sistema de Control | Automatiza el proceso basado en datos de sensores | El 'cerebro' que mantiene condiciones óptimas |

¿Listo para Diseñar su Bioproceso Perfecto?

Comprender los componentes es el primer paso. Seleccionar el sistema de biorreactor adecuado es fundamental para el éxito de su investigación o producción. KINTEK se especializa en proporcionar equipos de laboratorio de alta calidad, incluidos biorreactores y consumibles, adaptados a su sistema biológico específico, ya sea que trabaje con cultivos microbianos robustos o células de mamíferos sensibles.

Podemos ayudarle a:

- Elegir la configuración correcta para su aplicación (fermentación microbiana, cultivo celular, etc.).

- Asegurar un control preciso sobre parámetros críticos como la temperatura, el pH y el oxígeno disuelto.

- Ampliar su proceso con confianza desde el laboratorio hasta la escala piloto.

Hablemos de sus objetivos de bioprocesamiento. Contacte a nuestros expertos hoy mismo para encontrar la solución de biorreactor ideal para sus necesidades de laboratorio.

Guía Visual

Productos relacionados

- Fabricante personalizado de piezas de PTFE Teflon para asiento de válvula de bola de PTFE

- Fabricante de piezas personalizadas de PTFE Teflon para reactor de síntesis hidrotermal, papel de carbono de politetrafluoroetileno y crecimiento de nano-tela de carbono

- Fabricante de piezas personalizadas de PTFE Teflon para personalización de aisladores no estándar

- Molino de Molienda de Tejidos Híbrido de Laboratorio

- Homogeneizador de Alto Cizallamiento para Aplicaciones Farmacéuticas y Cosméticas

La gente también pregunta

- ¿Qué precauciones de manipulación se deben tomar al almacenar una celda electrolítica totalmente de PTFE? Evitar la deformación permanente

- ¿Qué ventajas técnicas ofrece una plataforma de reacción en flujo a base de PTFE? Acelera la despolimerización de la lignina en un 95%

- ¿Existen sustancias químicas a las que una celda electrolítica totalmente de PTFE no deba exponerse? Conozca los límites críticos

- ¿Cuáles son las razones principales para seleccionar el PTFE como matriz? Mejore los compuestos con refuerzo de nanotubos de carbono

- ¿Cuál es la necesidad del PTFE en las formulaciones de cátodos de aire? Optimizar la Estabilidad y la Eficiencia