En resumen, la soldadura por haz de electrones (EBW) es un proceso de alta energía y precisión utilizado para aplicaciones críticas en las industrias aeroespacial, automotriz, médica y nuclear. Sobresale donde se requieren soldaduras profundas, mínima distorsión y la unión de materiales difíciles de soldar o disímiles, aprovechando un haz enfocado de electrones en el vacío para producir uniones de calidad superior.

La razón principal para elegir la soldadura por haz de electrones no es la fabricación general, sino la resolución de desafíos de ingeniería extremos. Su capacidad única para entregar energía concentrada profundamente en los materiales con precisión quirúrgica la hace indispensable para la fabricación de componentes de alto rendimiento donde el fallo no es una opción.

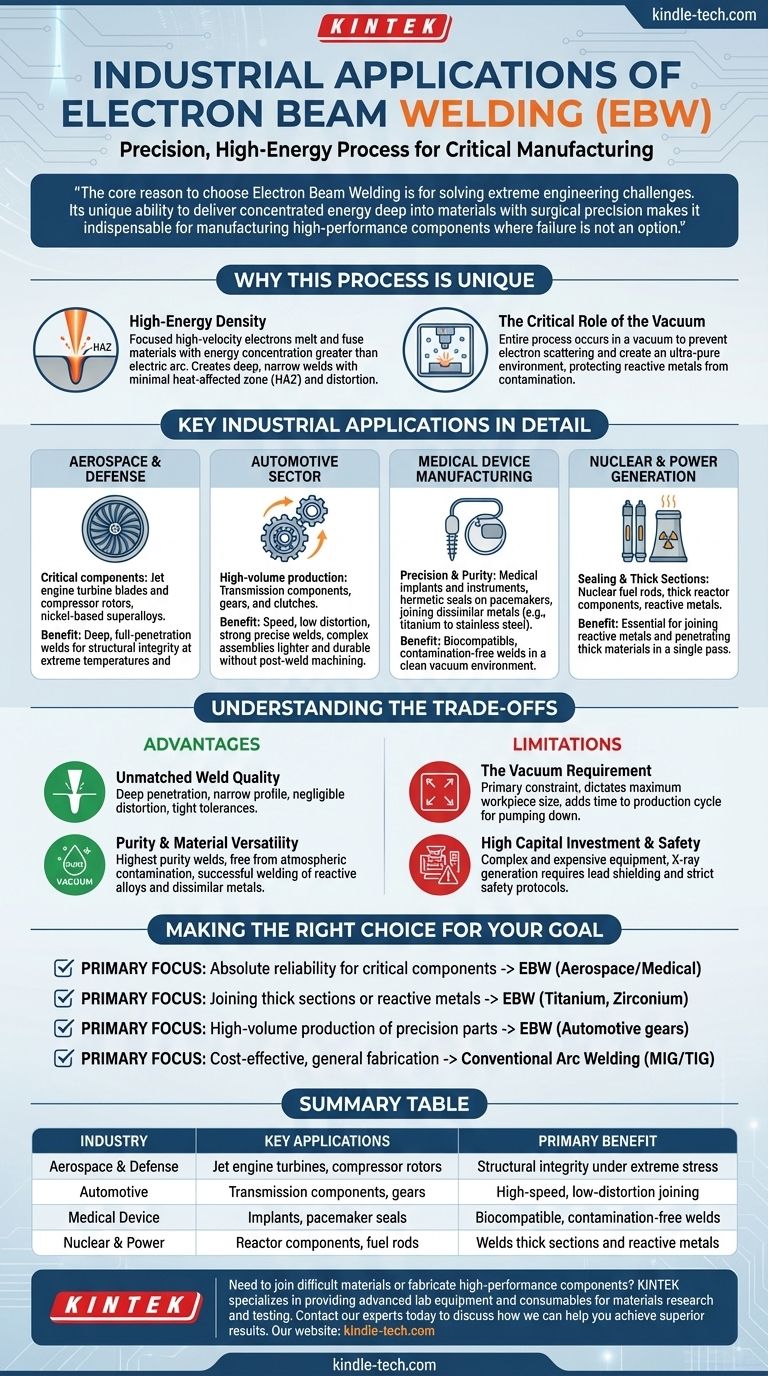

¿Por qué este proceso es único?

La soldadura por haz de electrones opera bajo un principio fundamentalmente diferente a los métodos de soldadura convencionales. Comprender esto es clave para captar sus aplicaciones.

El poder de la alta densidad de energía

La EBW utiliza un haz enfocado de electrones de alta velocidad para fundir y fusionar materiales. Esta concentración de energía es mucho mayor que la de un arco eléctrico, lo que le permite crear soldaduras profundas y estrechas con una zona afectada por el calor (ZAC) muy pequeña. Esto minimiza la distorsión y preserva las propiedades del material base.

El papel crítico del vacío

Todo el proceso debe ocurrir en una cámara de vacío. Esto no es un inconveniente, sino una característica definitoria. El vacío evita que los electrones se dispersen por las moléculas de aire, asegurando que el haz permanezca enfocado. También crea un ambiente ultrapuro, protegiendo a los metales reactivos como el titanio y el circonio de la contaminación por oxígeno o nitrógeno.

Aplicaciones industriales clave en detalle

Las características únicas de la EBW la convierten en la solución ideal en varios campos exigentes.

Aeroespacial y Defensa

Esta es la aplicación por excelencia para la EBW. Se utiliza para fabricar componentes críticos de motores a reacción como álabes de turbina y rotores de compresor, a menudo hechos de superaleaciones a base de níquel. El proceso asegura las soldaduras profundas y de penetración total necesarias para la integridad estructural a temperaturas y tensiones extremas.

Sector Automotriz

En la producción automotriz de gran volumen, la EBW es valorada por su velocidad y baja distorsión. Se utiliza comúnmente para soldar componentes de transmisión, engranajes y embragues. Al crear soldaduras fuertes y precisas con una mínima aportación de calor, los fabricantes pueden producir ensamblajes complejos que son más ligeros y duraderos sin necesidad de mecanizado posterior a la soldadura.

Fabricación de dispositivos médicos

La precisión y pureza de la EBW son vitales para implantes e instrumentos médicos. Puede crear sellos herméticos en marcapasos y unir metales disímiles, como un implante de titanio a un componente de acero inoxidable. El ambiente limpio del vacío asegura que no queden contaminantes atrapados en la soldadura, lo cual es fundamental para la biocompatibilidad.

Nuclear y Generación de Energía

La EBW se utiliza para sellar varillas de combustible nuclear y soldar secciones gruesas de componentes de reactores. El vacío es esencial para unir metales reactivos comunes en la industria nuclear, y su capacidad para penetrar materiales gruesos en una sola pasada es una ventaja significativa sobre otros métodos que requerirían múltiples pasadas.

Comprender las compensaciones

Aunque es potente, la EBW es una herramienta especializada con limitaciones claras. Elegirla requiere comprender sus costos y beneficios específicos.

Ventaja: Calidad de soldadura inigualable

La penetración profunda y el perfil estrecho de una soldadura por haz de electrones son estructuralmente superiores a la mayoría de los otros métodos. La aportación de calor extremadamente baja da como resultado una distorsión insignificante, lo cual es fundamental para mantener tolerancias estrictas en ensamblajes complejos.

Ventaja: Pureza y versatilidad de materiales

El ambiente de vacío produce soldaduras de la más alta pureza, libres de contaminación atmosférica. Esto permite la soldadura exitosa de aleaciones reactivas y metales disímiles que son imposibles de unir con la soldadura por arco convencional.

Limitación: El requisito de vacío

La necesidad de una cámara de vacío es la principal restricción del proceso. Dicta el tamaño máximo de la pieza de trabajo y añade un tiempo significativo al ciclo de producción para evacuar la cámara. Esto la hace menos flexible que procesos como la soldadura TIG o láser.

Limitación: Alta inversión de capital y seguridad

El equipo de EBW es complejo y costoso. Además, la interacción del haz de electrones con la pieza de trabajo genera rayos X, lo que requiere un extenso blindaje de plomo para la cámara y protocolos de seguridad estrictos para los operadores.

Tomar la decisión correcta para su objetivo

Decidir si utilizar la soldadura por haz de electrones depende enteramente de las demandas específicas de su componente y entorno de producción.

- Si su enfoque principal es la fiabilidad absoluta para componentes críticos: La EBW es la opción superior para piezas en aeroespacial o dispositivos médicos donde el fallo de la soldadura sería catastrófico.

- Si su enfoque principal es unir secciones gruesas o metales reactivos: La penetración profunda y el ambiente de vacío puro de la EBW la convierten en una solución líder para materiales como titanio, circonio o secciones gruesas de acero.

- Si su enfoque principal es la producción de alto volumen de piezas de precisión: Para componentes como engranajes automotrices, la EBW ofrece un proceso rápido, repetible y de baja distorsión que justifica la inversión de capital.

- Si su enfoque principal es la fabricación general rentable: Los procesos de soldadura por arco convencionales como MIG o TIG son mucho más prácticos, flexibles y económicos para aplicaciones menos exigentes.

En última instancia, la soldadura por haz de electrones es una herramienta potente y especializada diseñada para resolver los problemas de unión de materiales más desafiantes en la ingeniería moderna.

Tabla de resumen:

| Industria | Aplicaciones clave | Beneficio principal |

|---|---|---|

| Aeroespacial y Defensa | Turbinas de motores a reacción, rotores de compresor | Integridad estructural bajo estrés extremo |

| Automotriz | Componentes de transmisión, engranajes | Unión de alta velocidad y baja distorsión |

| Dispositivos Médicos | Implantes, sellos de marcapasos | Soldaduras biocompatibles y libres de contaminación |

| Nuclear y Energía | Componentes de reactor, varillas de combustible | Soldadura de secciones gruesas y metales reactivos |

¿Necesita unir materiales difíciles o fabricar componentes de alto rendimiento? KINTEK se especializa en proporcionar equipos de laboratorio avanzados y consumibles para la investigación y prueba de materiales. Si su proyecto implica el desarrollo o la calificación de soldaduras para aplicaciones críticas en los sectores aeroespacial, médico o energético, nuestras soluciones pueden apoyar sus procesos de I+D y control de calidad. Contacte a nuestros expertos hoy mismo para discutir cómo podemos ayudarle a lograr resultados superiores.

Guía Visual

Productos relacionados

- Crisoles de haz de electrones Crisol de haz de cañón de electrones para evaporación

- Pinzas de ingeniería de cerámica fina avanzada con punta de cerámica de circón en codo puntiagudo

- Crisol de nitruro de boro conductor para recubrimiento por evaporación de haz de electrones Crisol de BN

- Máquina de corte de laboratorio de sierra de alambre de precisión con banco de trabajo de 800 mm x 800 mm para corte circular pequeño de alambre único de diamante

- Molde de Prensado de Forma Especial para Laboratorio

La gente también pregunta

- ¿Qué es la tecnología de pulverización catódica (sputtering)? Una guía para la deposición de películas delgadas de precisión

- ¿Cuáles son los efectos del sputtering magnetrónico? Logre películas delgadas duraderas y de alta calidad para su laboratorio

- ¿Qué es la pulverización catódica? La guía definitiva para la deposición de películas delgadas de alta calidad

- ¿Cuál es el fundamento del sputtering por magnetrón? Domine la deposición de películas delgadas de alta calidad

- ¿Cómo se llama el recipiente que contiene el material fuente metálico en la evaporación por haz de electrones? Asegure la pureza y calidad en su deposición de película delgada