En esencia, el sputtering por magnetrón es un proceso de deposición física de vapor (PVD) altamente controlado utilizado para crear películas ultrafinas. La técnica implica bombardear un material fuente, conocido como "blanco" (target), con iones energizados de un plasma gaseoso. Este bombardeo expulsa físicamente átomos del blanco, los cuales viajan y se depositan sobre un sustrato, formando un recubrimiento denso y uniforme. El aspecto "magnetrón" es la innovación clave: se utiliza un campo magnético para atrapar electrones cerca del blanco, intensificando drásticamente el plasma y haciendo que todo el proceso sea mucho más eficiente.

La ventaja fundamental del sputtering por magnetrón es su capacidad para crear películas delgadas densas, uniformes y de alta calidad a partir de casi cualquier material a altas velocidades y bajas temperaturas. Logra esto utilizando campos magnéticos para intensificar un plasma, creando un proceso de deposición altamente eficiente y controlable que es ideal para aplicaciones a escala industrial.

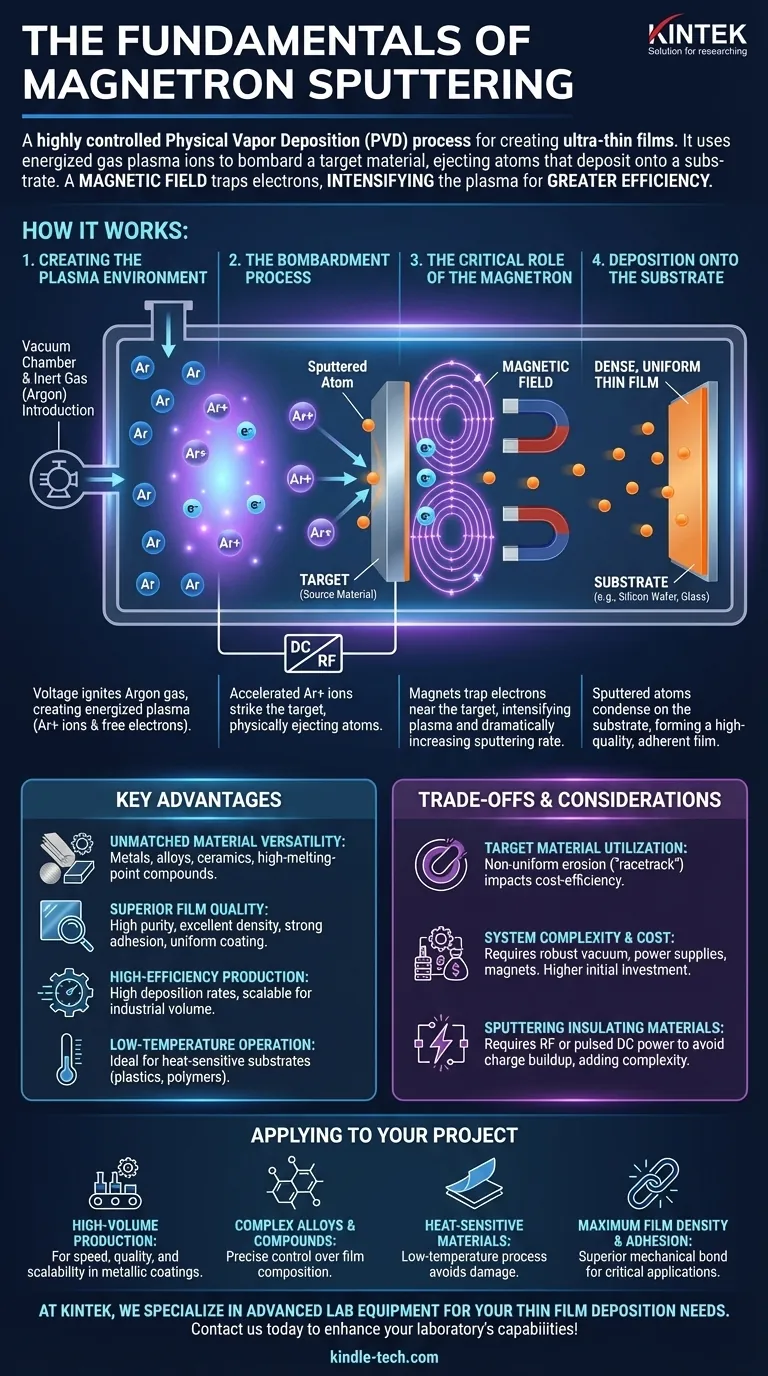

Cómo funciona el Sputtering por Magnetrón: Del Plasma a la Película

Para comprender por qué esta técnica es tan potente, primero debemos desglosar el proceso paso a paso. Es una secuencia precisa de eventos que ocurren dentro de una cámara de vacío.

Creación del Entorno de Plasma

Primero, se reduce la presión dentro de una cámara de vacío a un nivel muy bajo. Luego, se introduce una pequeña cantidad de un gas inerte, típicamente Argón (Ar). Se aplica un alto voltaje entre el material blanco (que actúa como cátodo) y la cámara/ánodo.

Este voltaje enciende el gas, despojando electrones de los átomos de Argón y creando un plasma: una sopa brillante y energizada de iones de Argón positivos (Ar+) y electrones libres.

El Proceso de Bombardeo

Los iones de Argón cargados positivamente son acelerados por el campo eléctrico y chocan contra la superficie del blanco cargada negativamente con una energía cinética significativa.

Cada colisión es lo suficientemente energética como para expulsar físicamente, o "pulverizar" (sputter), átomos del material blanco. Estos átomos expulsados viajan en línea recta lejos del blanco.

El Papel Crítico del Magnetrón

Aquí es donde la técnica gana su eficiencia. Se colocan imanes detrás del blanco. Este campo magnético atrapa a los electrones, mucho más ligeros, forzándolos a seguir una trayectoria en espiral directamente frente a la superficie del blanco.

Sin el campo magnético, los electrones se perderían rápidamente. Al atraparlos, la probabilidad de que colisionen e ionizen más átomos de Argón aumenta exponencialmente. Esto crea un plasma mucho más denso e intenso justo donde se necesita, lo que aumenta drásticamente la tasa de pulverización.

Deposición sobre el Sustrato

Los átomos pulverizados del blanco viajan a través de la cámara de vacío y se condensan en la superficie de un sustrato (como una oblea de silicio, vidrio o pieza de plástico) colocado en su camino.

Debido a que estos átomos llegan con una energía cinética significativa, pueden incrustarse ligeramente en la superficie y organizarse en una película muy densa, pura y altamente adherente.

Por qué este Proceso es Tan Efectivo: Ventajas Clave

La física del proceso de sputtering por magnetrón conduce directamente a un conjunto de ventajas que lo convierten en la opción preferida para la fabricación avanzada.

Versatilidad de Material Inigualable

El proceso es puramente físico, no térmico. No requiere fundir o evaporar el material fuente.

Esto permite la deposición de prácticamente cualquier material, incluyendo metales, aleaciones, cerámicas y compuestos con puntos de fusión extremadamente altos que son imposibles de depositar mediante otros métodos.

Calidad de Película Superior

La alta energía de los átomos pulverizados da como resultado películas con propiedades excepcionales. Son conocidas por su alta pureza, excelente densidad y adhesión extremadamente fuerte al sustrato.

Además, el proceso permite un recubrimiento altamente uniforme sobre áreas grandes, lo cual es fundamental para aplicaciones como semiconductores y vidrio arquitectónico.

Producción de Alta Eficiencia

El confinamiento magnético del plasma conduce a tasas de deposición muy altas, especialmente para metales.

Esta velocidad, combinada con una excelente uniformidad y el potencial de automatización completa, hace que el sputtering por magnetrón sea altamente escalable e ideal para la producción industrial de gran volumen.

Operación a Baja Temperatura

Dado que el sustrato no se calienta intencionalmente, el sputtering es un proceso a baja temperatura. Esta es una ventaja crucial para recubrir sustratos sensibles al calor como plásticos, polímeros y telas sin causar daños.

Comprensión de las Compensaciones y Consideraciones

Ninguna técnica es perfecta. Para utilizar el sputtering por magnetrón de manera efectiva, debe conocer sus limitaciones inherentes.

Utilización del Material Blanco

El campo magnético que mejora el plasma también lo confina a una región específica del blanco. Esto conduce a una erosión no uniforme del material blanco en un patrón a menudo denominado "pista de carreras" (racetrack).

Esto significa que una porción significativa del costoso material blanco puede no consumirse, lo que afecta la rentabilidad con el tiempo.

Complejidad y Costo del Sistema

Un sistema de sputtering por magnetrón es más complejo que un simple evaporador térmico. Requiere un sistema de vacío robusto, fuentes de alimentación de CC o RF de alto voltaje y ensamblajes de imanes diseñados con precisión. Esto se traduce en una mayor inversión de capital inicial.

Pulverización de Materiales Aislantes

Aunque el sputtering puede depositar dieléctricos (aislantes), requiere un enfoque específico. El uso de una fuente de alimentación de CC estándar provoca una acumulación de carga positiva en el blanco aislante, lo que repele los iones de Argón y detiene rápidamente el proceso.

Esto se supera utilizando fuentes de alimentación de Radio Frecuencia (RF) o CC pulsada, que alternan rápidamente el voltaje para neutralizar la acumulación de carga. Sin embargo, esto añade complejidad y costo, y las tasas de deposición para dieléctricos son típicamente más bajas que para los metales.

Cómo Aplicar Esto a Su Proyecto

Su elección de tecnología de deposición siempre debe alinearse con su objetivo final. El sputtering por magnetrón sobresale en varias áreas clave.

- Si su enfoque principal es la producción de alto volumen de recubrimientos metálicos: El sputtering por magnetrón ofrece una combinación inigualable de velocidad de deposición, calidad de película y escalabilidad industrial.

- Si su enfoque principal es depositar aleaciones complejas o compuestos novedosos: El co-sputtering desde múltiples blancos o el sputtering reactivo en una mezcla de gases (p. ej., nitrógeno u oxígeno) proporciona un control preciso sobre la composición de la película.

- Si su enfoque principal es recubrir materiales sensibles al calor: La naturaleza a baja temperatura del proceso lo convierte en una opción ideal frente a los métodos térmicos que dañarían plásticos o polímeros.

- Si su enfoque principal es lograr la máxima densidad y adhesión de la película: La alta energía cinética de los átomos pulverizados garantiza un vínculo mecánico y una integridad de la película superiores en comparación con la mayoría de las otras técnicas de PVD.

Al dominar un plasma controlado con campos magnéticos, el sputtering por magnetrón proporciona una herramienta versátil e inigualable para la ingeniería de superficies a nivel atómico.

Tabla de Resumen:

| Aspecto Clave | Beneficio |

|---|---|

| Tipo de Proceso | Deposición Física de Vapor (PVD) |

| Mecanismo Central | El campo magnético atrapa electrones para intensificar el plasma |

| Uso Principal | Creación de recubrimientos ultrafinos, densos y uniformes |

| Versatilidad de Material | Funciona con metales, aleaciones, cerámicas y compuestos de alto punto de fusión |

| Ventaja Clave | Altas tasas de deposición, excelente adhesión y operación a baja temperatura |

| Ideal Para | Semiconductores, vidrio arquitectónico y sustratos sensibles al calor como plásticos |

¿Listo para diseñar superficies superiores con precisión?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados y consumibles adaptados a sus necesidades de deposición de película delgada. Ya sea que esté trabajando en semiconductores, recubriendo materiales sensibles al calor o desarrollando compuestos novedosos, nuestras soluciones de sputtering por magnetrón ofrecen las películas de alta calidad, densas y uniformes que requieren su investigación o producción.

¡Contáctenos hoy mismo para discutir cómo nuestra experiencia puede mejorar las capacidades de su laboratorio e impulsar sus proyectos.

Guía Visual

Productos relacionados

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Crisoles de haz de electrones Crisol de haz de cañón de electrones para evaporación

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

La gente también pregunta

- ¿Cuáles son los factores que afectan el punto de fusión y ebullición? Descubre la ciencia de las transiciones de fase

- ¿Cuál es la diferencia entre la pulverización catódica (sputtering) de CC y la de RF? Elija el método adecuado para sus materiales

- ¿Pueden formarse los nanotubos de carbono de forma natural? Sí, y aquí es donde la naturaleza los crea.

- ¿Cuál es el nivel de vacío de un evaporador térmico? Logre pureza con alto vacío (10⁻⁵ a 10⁻⁷ Torr)

- ¿Cuáles son las barreras para el reciclaje de plástico? Explicación de los obstáculos económicos, materiales y técnicos

- ¿Cuál es el tipo de grafito más común? Grafito amorfo natural vs. sintético de alto rendimiento

- ¿Cuál es la regla 20 40 60 en el Rotavapor? Una guía para una evaporación de disolventes eficiente y segura

- ¿Por qué es necesario precalentar las partículas de sílice? Domina la preparación para compuestos de aleación de zinc sin defectos