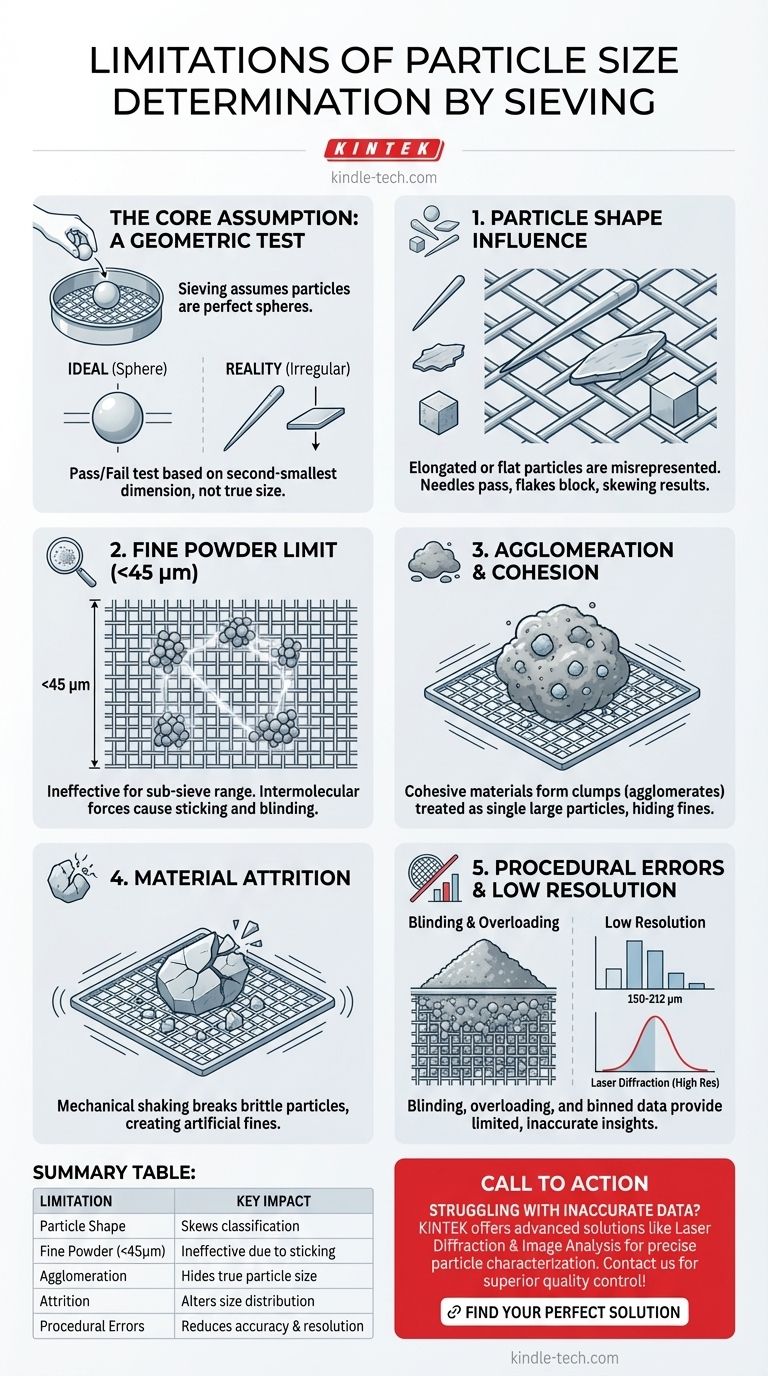

Aunque es una técnica fundamental y ampliamente utilizada, el análisis por tamizado está lejos de ser una solución universalmente perfecta para la determinación del tamaño de partícula. Sus limitaciones principales se derivan de su dependencia de la forma de la partícula, su ineficacia con polvos muy finos o cohesivos y su susceptibilidad a errores físicos y de procedimiento. El tamizado asume que las partículas son esferas perfectas, una condición que rara vez se cumple en la realidad, lo que puede llevar a interpretaciones erróneas significativas de la verdadera distribución del tamaño.

El análisis por tamizado no mide el tamaño real de una partícula; mide si una partícula puede pasar a través de una abertura específica. Por lo tanto, su precisión depende fundamentalmente de la forma y las características de flujo del material, lo que lo convierte en una excelente herramienta para algunos materiales y en una herramienta engañosa para otros.

La suposición central del tamizado: una prueba geométrica

Para comprender las limitaciones, primero debe entender el principio. El tamizado no es una medición directa, sino una prueba de pasar/no pasar que se repite en una serie de tamaños de abertura decrecientes.

Cómo funciona el tamizado: un filtro mecánico

El análisis por tamizado implica agitar una muestra de material previamente pesada a través de una pila de mallas de alambre tejido o placas perforadas, cada una con un tamaño de orificio definido con precisión. Las partículas más grandes que las aberturas quedan retenidas, mientras que las partículas más pequeñas pasan al tamiz inferior, clasificando efectivamente el material en fracciones de tamaño.

El "diámetro de tamiz" frente al tamaño real de la partícula

El resultado de un análisis por tamizado es un "diámetro de tamiz". Esta es la dimensión de la abertura de la malla por la que pasa justo la partícula. Para una partícula esférica, este es su diámetro real. Sin embargo, para una partícula de forma irregular, representa la segunda dimensión más pequeña de la partícula.

Una partícula larga y con forma de aguja, por ejemplo, puede pasar de punta a través de un orificio mucho más pequeño que su longitud total, lo que hace que se clasifique en una fracción mucho más fina de lo que sugeriría su volumen o masa.

Limitaciones fundamentales del análisis por tamizado

Estas limitaciones surgen directamente de la naturaleza mecánica de la prueba y de las propiedades físicas del material que se analiza.

La influencia de la forma de la partícula

Esta es la limitación más significativa. Las partículas alargadas (aciculares) o planas (lamelares) sesgan los resultados. Un material laminar puede bloquear las aberturas del tamiz, mientras que un material similar a una aguja pasará fácilmente, haciendo que ambos parezcan más pequeños de lo que son en un sentido volumétrico.

El límite inferior: cuando las partículas son demasiado finas

El análisis por tamizado generalmente no es fiable para partículas más pequeñas de aproximadamente 38-45 micrómetros (µm). Por debajo de este rango "subtamiz", las fuerzas intermoleculares como las fuerzas de van der Waals y las cargas electrostáticas se vuelven más fuertes que las fuerzas gravitacionales.

Esto hace que las partículas finas se peguen entre sí y a la propia malla del tamiz, impidiendo que pasen por aberturas por las que de otro modo cabrían.

El problema de la aglomeración y la cohesión

Incluso por encima del rango subtamiz, los materiales que están húmedos, aceitosos o naturalmente cohesivos formarán grumos o aglomerados. El agitador de tamiz trata cada aglomerado como una sola partícula grande. Esto da un resultado falsamente grueso, ocultando el tamaño real de las partículas primarias dentro del grupo.

Atrito del material: rotura de partículas durante el análisis

La acción de agitación mecánica requerida para el tamizado puede provocar atrición: la descomposición de partículas frágiles o quebradizas. Este proceso crea nuevas partículas más pequeñas (finos) que no estaban presentes en la muestra original, sesgando la distribución hacia el extremo más fino.

Comprender las compensaciones y los errores prácticos

Más allá de sus limitaciones físicas inherentes, el análisis por tamizado es propenso a errores que pueden comprometer la calidad de los datos.

Obstrucción del tamiz y sobrecarga

La obstrucción del tamiz (blinding) ocurre cuando las partículas quedan atrapadas en las aberturas de la malla, reduciendo efectivamente el área abierta del tamiz. Esto impide que otras partículas más pequeñas pasen. Sobrecargar un tamiz con demasiada muestra tiene un efecto similar, creando un lecho de material demasiado profundo para clasificarse eficazmente en un tiempo razonable.

Variabilidad del muestreo y del procedimiento

El resultado es tan bueno como la muestra proporcionada. Obtener una muestra verdaderamente representativa de un lote grande es un desafío importante. Además, factores como el tiempo de agitación, la amplitud y el movimiento de golpeteo pueden variar entre operadores e instrumentos, introduciendo una variabilidad significativa en los resultados.

El concepto erróneo de alta resolución

El análisis por tamizado proporciona un histograma de baja resolución de la distribución del tamaño de partícula. Solo se sabe que el tamaño de una partícula se encuentra entre los dos tamaños de tamiz por los que fue separada (p. ej., entre 150 µm y 212 µm). No se obtiene información sobre la distribución dentro de ese rango, a diferencia de las técnicas de medición continua como la difracción láser.

Tomar la decisión correcta para su objetivo

Utilice este marco para determinar si el tamizado es apropiado para su aplicación.

- Si su enfoque principal es el control de calidad para materiales gruesos y de flujo libre (>100 µm): El tamizado suele ser la opción ideal y rentable para materiales como arena, grava, granos y gránulos de plástico.

- Si su enfoque principal es la caracterización de polvos finos o nanopartículas (<45 µm): El tamizado no es un método viable; debe utilizar una alternativa como la difracción láser o la dispersión dinámica de luz (DLS).

- Si su enfoque principal es el análisis de partículas de forma irregular (fibras, escamas): Los resultados del tamizado estarán sesgados y potencialmente engañosos. Las técnicas ópticas como el análisis de imágenes automatizado son muy superiores.

- Si su enfoque principal es lograr una distribución de alta resolución para investigación u optimización de procesos: La salida de baja resolución y agrupada del tamizado es una gran desventaja. Considere la difracción láser para obtener una curva de distribución continua y detallada.

En última instancia, la selección de la técnica de análisis de partículas adecuada requiere una comprensión clara tanto de las propiedades de su material como de la pregunta específica que necesita responder.

Tabla de resumen:

| Limitación | Impacto clave | Problemas comunes |

|---|---|---|

| Forma de la partícula | Sesga la clasificación por tamaño | Partículas alargadas/planas reportadas incorrectamente |

| Límite de polvo fino (<45µm) | Ineficaz para materiales cohesivos | Aglomeración de partículas y obstrucción |

| Atrito mecánico | Altera la distribución original de partículas | Los materiales quebradizos se rompen durante la agitación |

| Obstrucción/Sobrecarga del tamiz | Reduce la eficiencia de clasificación | Aberturas bloqueadas y resultados inexactos |

¿Tiene problemas con datos de tamaño de partícula inexactos? Las limitaciones del análisis por tamizado pueden obstaculizar la eficiencia de su laboratorio y la precisión de la investigación. KINTEK se especializa en equipos y consumibles avanzados de laboratorio, ofreciendo alternativas precisas como la difracción láser y los sistemas de análisis de imágenes adaptados a las propiedades específicas de su material. Nuestra experiencia garantiza que obtenga distribuciones de tamaño de partícula fiables y de alta resolución para un control de calidad superior y resultados de investigación. ¡Contáctenos hoy para encontrar la solución perfecta para las necesidades de su laboratorio!

Guía Visual

Productos relacionados

- Tamices de laboratorio y máquinas tamizadoras

- Instrumento de tamizado electromagnético tridimensional

- Máquina Tamizadora Vibratoria de Laboratorio Tamiz Vibratorio de Golpe

- Mini Molino Planetario de Bolas para Molienda de Laboratorio

- Máquina de montaje de especímenes metalúrgicos para materiales y análisis de laboratorio

La gente también pregunta

- ¿Cómo elegir el tamaño de tamiz? Construya la pila de tamices perfecta para un análisis de partículas preciso

- ¿Cuál es el propósito de usar un tamiz estándar de malla 400? Optimización del polvo de carbono para cátodos de alto rendimiento

- ¿Qué se puede separar por tamizado? Una guía para la separación de partículas por tamaño para varios materiales

- ¿Por qué son necesarios los tamices industriales estándar para controlar las propiedades físicas de los ladrillos refractarios densos?

- ¿Cuál es la importancia del ensayo de análisis granulométrico por tamizado? Desbloquee el rendimiento del material y el control de calidad

- ¿Cuántos tipos de tamices existen? Elija el tamiz adecuado para su análisis de materiales

- ¿Cuáles son los usos de los tamices en el laboratorio? Asegurar la calidad y consistencia del material

- ¿Cuál es el propósito de procesar polvo de nitruro de aluminio (AlN) seco tamizado con un sistema de tamizado estándar de 200 mallas?