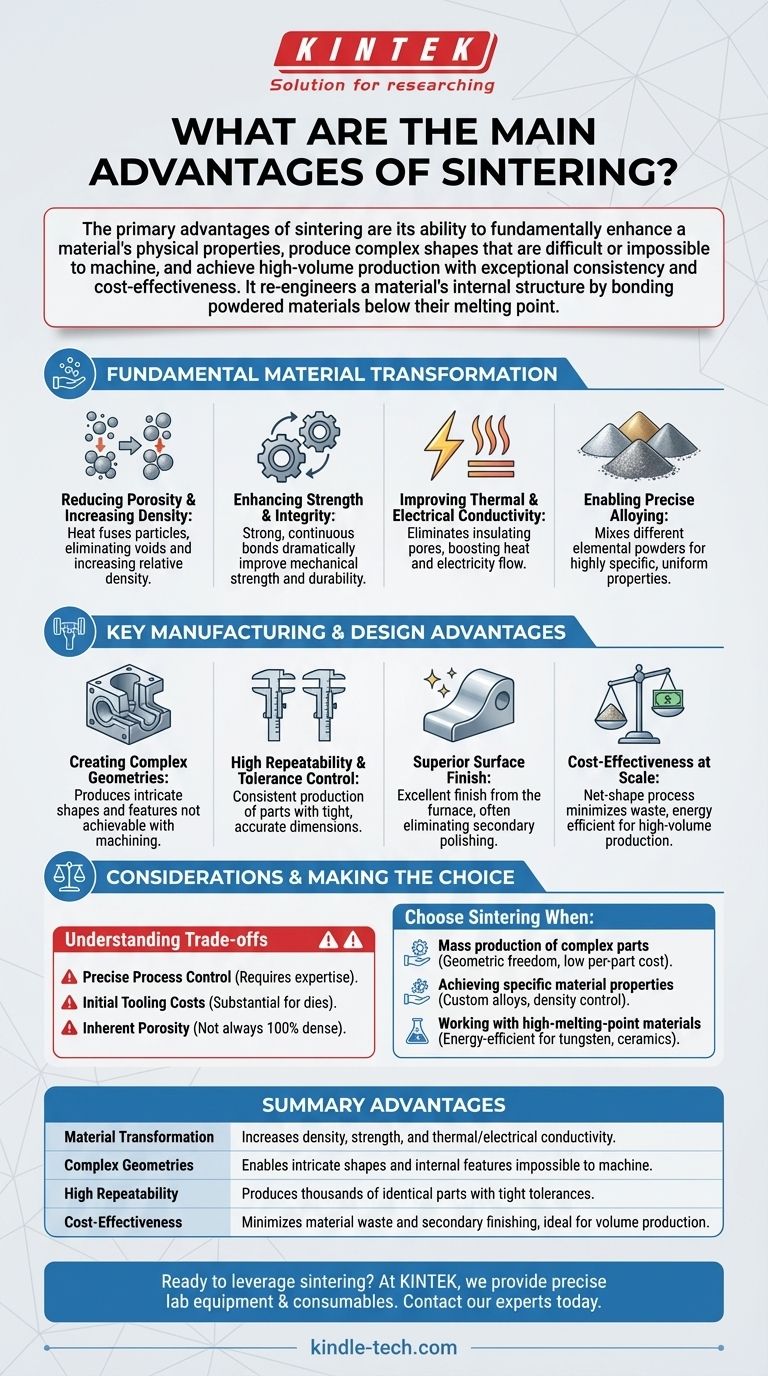

Las principales ventajas de la sinterización son su capacidad para mejorar fundamentalmente las propiedades físicas de un material, producir formas complejas que son difíciles o imposibles de mecanizar y lograr una producción de gran volumen con una consistencia y rentabilidad excepcionales. Al unir materiales en polvo mediante calor por debajo de su punto de fusión, este proceso crea piezas fuertes y densas al tiempo que minimiza el desperdicio de material y la necesidad de operaciones de acabado secundarias.

La sinterización es más que un paso de fabricación; es un proceso transformador que rediseña la estructura interna de un material. Permite la creación de componentes con propiedades únicas y geometrías complejas que a menudo son inalcanzables mediante métodos tradicionales de fusión o mecanizado.

Cómo la sinterización transforma fundamentalmente los materiales

El verdadero poder de la sinterización reside en su capacidad para controlar la microestructura de un material. El proceso utiliza energía térmica para impulsar la difusión atómica, cambiando fundamentalmente la forma en que las partículas individuales se unen.

Reducción de la porosidad y aumento de la densidad

El material inicial, un polvo compactado, está lleno de pequeños huecos entre las partículas. Durante la sinterización, el calor hace que estas partículas se fusionen, formando "cuellos de sinterización" que crecen y acercan las partículas.

Esta unión a nivel atómico elimina sistemáticamente los poros, aumentando significativamente la densidad relativa de la pieza.

Mejora de la resistencia e integridad

A medida que disminuye la porosidad y aumenta la densidad, la resistencia mecánica y la integridad general del material mejoran drásticamente. Las uniones fuertes y continuas creadas entre las partículas hacen que la pieza final sea mucho más duradera y resistente a la fractura que el compacto de polvo original.

Mejora de la conductividad térmica y eléctrica

Los poros y huecos actúan como aislantes, obstaculizando el flujo de calor y electricidad. Al eliminar estos huecos y crear una estructura de material más densa y continua, la sinterización mejora significativamente tanto la conductividad térmica como la eléctrica.

Permitir una aleación precisa

La sinterización proporciona un método excepcional para crear aleaciones. Se pueden mezclar diferentes polvos elementales (como níquel, cobre o grafito) y luego difundirlos en el material principal durante el ciclo de calentamiento, lo que da como resultado una pieza final con propiedades muy específicas y distribuidas uniformemente.

Ventajas clave de fabricación y diseño

Más allá de mejorar las propiedades del material, la sinterización ofrece ventajas distintivas en el entorno de producción, particularmente para la fabricación a escala.

Creación de geometrías complejas

La sinterización sobresale en la producción de piezas con formas intrincadas, canales internos o características no mecanizables. Dado que la forma inicial se crea compactando polvo en una matriz, permite un nivel de libertad de diseño que es prohibitivo en costes o imposible con métodos sustractivos como el mecanizado.

Alta repetibilidad y control de tolerancias

El proceso es excepcionalmente repetible. Una vez que se establecen las herramientas y los parámetros del proceso, la sinterización puede producir miles o millones de piezas con tolerancias dimensionales muy ajustadas y consistentes, lo que garantiza una alta precisión de pieza a pieza.

Acabado superficial superior

Las piezas sinterizadas a menudo salen del horno con un excelente acabado superficial que no requiere pulido o rectificado adicional. Esto elimina pasos de acabado secundarios costosos y que consumen mucho tiempo, agilizando el flujo de trabajo de producción.

Rentabilidad a escala

La sinterización es un proceso increíblemente eficiente. Es un proceso de forma neta (o casi neta), lo que significa que hay muy poco desperdicio de material en comparación con el mecanizado. Además, operar por debajo del punto de fusión del material consume menos energía que la fundición. Estos factores se combinan para hacerlo muy rentable para tiradas de producción de volumen medio a alto.

Comprensión de las compensaciones y consideraciones

Aunque es potente, la sinterización no es una solución universal. Ser un asesor eficaz significa comprender sus limitaciones y la precisión necesaria para lograr buenos resultados.

La necesidad de un control preciso del proceso

Las propiedades finales de una pieza sinterizada son muy sensibles a las variables del proceso, como la temperatura, el tiempo y la atmósfera del horno. Las desviaciones pueden provocar una sub-sinterización (piezas débiles y porosas) o una sobre-sinterización (distorsión y mal control dimensional), lo que hace que la experiencia y el control del proceso sean críticos.

Costes iniciales de utillaje

El proceso de metalurgia de polvos, que se basa en la sinterización, requiere la creación de matrices robustas para compactar el polvo. Esta inversión inicial en utillaje puede ser sustancial, lo que hace que el proceso sea menos económico para prototipos de volumen muy bajo o únicos.

Porosidad inherente

Aunque la sinterización reduce drásticamente la porosidad, lograr una densidad del 100% puede ser difícil sin operaciones secundarias. Para algunas aplicaciones críticas de alto estrés, el rendimiento de una pieza sinterizada puede no coincidir con el de un equivalente forjado o laminado totalmente denso. Sin embargo, para aplicaciones como filtros, esta porosidad controlada es una característica clave del diseño.

Tomar la decisión correcta para su objetivo

La selección de la sinterización depende totalmente de las prioridades específicas de su proyecto con respecto a las propiedades del material, la complejidad de la pieza y el volumen de producción.

- Si su enfoque principal es la producción en masa de piezas complejas: La sinterización ofrece una combinación inigualable de libertad geométrica, alta repetibilidad y bajo coste por pieza a escala.

- Si su enfoque principal es lograr propiedades de material específicas: La sinterización proporciona una capacidad única para crear aleaciones personalizadas y controlar la densidad para optimizar la resistencia, la conductividad o incluso la porosidad controlada.

- Si su enfoque principal es trabajar con materiales de alto punto de fusión: La sinterización es uno de los métodos más eficaces y energéticamente eficientes para procesar materiales como el tungsteno o las cerámicas sin tener que fundirlos por completo.

En última instancia, la sinterización proporciona una vía poderosa para diseñar y fabricar componentes de alto rendimiento con una combinación única de precisión de material, libertad geométrica y eficiencia económica.

Tabla de resumen:

| Ventaja | Beneficio clave |

|---|---|

| Transformación del material | Aumenta la densidad, la resistencia y la conductividad térmica/eléctrica. |

| Geometrías complejas | Permite formas intrincadas y características internas imposibles de mecanizar. |

| Alta repetibilidad | Produce miles de piezas idénticas con tolerancias estrictas. |

| Rentabilidad | Minimiza el desperdicio de material y el acabado secundario, ideal para la producción en volumen. |

¿Listo para aprovechar la sinterización en los proyectos de fabricación o I+D de su laboratorio?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles precisos necesarios para dominar el proceso de sinterización. Ya sea que esté desarrollando nuevos materiales, produciendo componentes complejos o escalando la producción, nuestra experiencia y soluciones fiables garantizan que logre resultados consistentes y de alta calidad.

Póngase en contacto con nuestros expertos hoy mismo a través de nuestro Formulario de contacto para analizar cómo podemos apoyar sus necesidades específicas de sinterización y ayudarle a desbloquear todo el potencial de este método de fabricación transformador.

Guía Visual

Productos relacionados

- Prensa Hidráulica Calefactora Automática de Alta Temperatura con Placas Calefactoras para Laboratorio

- Prensa Hidráulica Manual de Alta Temperatura con Placas Calefactoras para Laboratorio

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Calentado

- Máquina de prensa hidráulica con placas calefactoras de 24T, 30T, 60T para prensa en caliente de laboratorio

- Prensa Eléctrica de Laboratorio Hidráulica Dividida para Pastillas

La gente también pregunta

- ¿Qué es una prensa hidráulica en caliente? Aprovechando el calor y la presión para la fabricación avanzada

- ¿Cuánta fuerza puede ejercer una prensa hidráulica? Comprensión de su inmenso poder y límites de diseño.

- ¿Cuál es el papel de una prensa hidráulica calefactada de grado de laboratorio en la fabricación de MEA? Optimizar el rendimiento de las celdas de combustible

- ¿Qué condiciones técnicas proporciona una prensa hidráulica calentada para las baterías de PEO? Optimizar las interfaces de estado sólido

- ¿Cuál es la función de una prensa hidráulica de laboratorio de alta temperatura? Optimización de la Fabricación de MEA para la Electrólisis de HCl