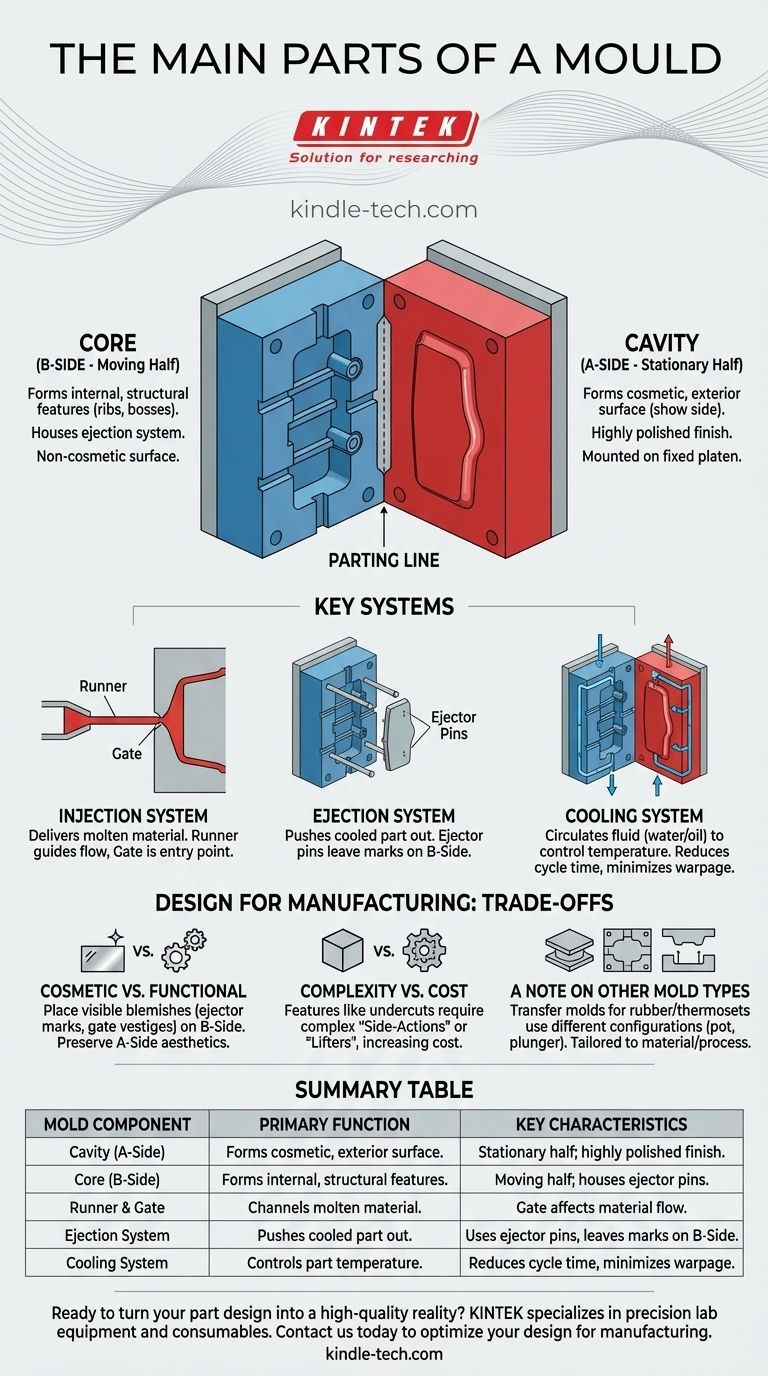

En su nivel más fundamental, un molde se compone de dos mitades principales: el núcleo (core) y la cavidad (cavity). Cuando se unen, estas mitades forman un espacio negativo que da forma al material fundido hasta convertirlo en una pieza terminada. La mitad de la cavidad generalmente forma la superficie cosmética y exterior del componente (el "Lado A"), mientras que la mitad del núcleo forma las características internas y estructurales (el "Lado B").

Aunque un molde parece una herramienta simple de dos partes, su diseño es un equilibrio sofisticado entre forma y función. Comprender cómo interactúan el núcleo, la cavidad y sus sistemas de soporte es clave para diseñar piezas que no solo sean estéticamente agradables, sino también fabricables y robustas.

El Núcleo y la Cavidad: Las Dos Mitades de un Molde

El núcleo y la cavidad son el corazón del molde, ya que definen directamente la geometría del producto final. Su diseño dicta todo, desde la apariencia de la pieza hasta sus características estructurales.

La Cavidad (El Lado 'A')

La cavidad es la mitad estacionaria del molde, a menudo montada en el plato fijo de la máquina de moldeo. Forma lo que se conoce como el "Lado A" de la pieza moldeada.

Esta es típicamente la cara cosmética o de "exhibición": la superficie que los usuarios verán e interactuarán. Se pule hasta obtener un acabado alto para garantizar que la pieza final tenga una apariencia suave e inmaculada.

El Núcleo (El Lado 'B')

El núcleo es la mitad móvil del molde. Forma el "Lado B" de la pieza, que suele ser la superficie no cosmética, interna o posterior.

El núcleo es donde se encuentra la mayor parte de la geometría funcional de la pieza, como nervaduras para resistencia, pivotes (bosses) para tornillos y otras características de montaje. La pieza se contrae sobre el núcleo y es sostenida por él mientras se enfría, lo cual es crucial para la fase de expulsión.

La Línea de Partición

La línea de partición es la costura precisa donde se encuentran el núcleo y la cavidad. Esta línea será visible en el producto final, y su ubicación es una consideración crítica de diseño para minimizar su impacto estético.

Sistemas Clave que Hacen Funcionar el Molde

Un molde moderno es más que solo dos bloques de acero. Es una máquina intrincada con varios sistemas críticos que trabajan en concierto para producir una pieza de manera eficiente y repetible.

El Sistema de Inyección

Este sistema entrega el material fundido al molde. Consta de una colada (runner), que es un canal que guía el material desde la boquilla de la máquina, y un punto de inyección (gate), que es el punto de entrada específico donde el material fluye hacia la cavidad misma.

El Sistema de Expulsión

Una vez que la pieza se ha enfriado y solidificado, debe retirarse del molde. El sistema de expulsión, típicamente una serie de espigas expulsoras (ejector pins) alojadas en la mitad del núcleo, empuja la pieza terminada fuera del molde. Estas espigas a menudo dejan pequeñas marcas circulares en el Lado B de la pieza.

El Sistema de Refrigeración

Controlar la temperatura es vital para la calidad y la velocidad. Se mecanizan canales tanto en las mitades del núcleo como de la cavidad para hacer circular un fluido, como agua o aceite. Este sistema elimina el calor de la pieza, permitiendo que se solidifique a un ritmo controlado, lo que minimiza la deformación y reduce el tiempo total del ciclo.

Comprender las Compensaciones: Diseño para la Fabricación

El diseño de las partes de un molde influye directamente en la calidad, el costo y la funcionalidad del componente final.

Superficies Cosméticas vs. Funcionales

La distinción entre Lado A y Lado B es fundamental. Todas las imperfecciones visibles, como las marcas de las espigas expulsoras o los vestigios del punto de inyección, deben diseñarse para que queden en el Lado B no cosmético siempre que sea posible. Esto preserva la apariencia limpia del Lado A.

Complejidad vs. Costo

Las piezas con características como agujeros profundos o detalles orientados lateralmente (socavados o undercuts) no se pueden fabricar solo con un núcleo y una cavidad simples. Requieren partes móviles adicionales en el molde, llamadas acciones laterales (side-actions) o levantadores (lifters), que aumentan drásticamente la complejidad y el costo del molde.

Una Nota sobre Otros Tipos de Moldes

Aunque el moldeo por inyección es común, otros procesos utilizan diferentes configuraciones de moldes. Un molde de transferencia (transfer mold), a menudo utilizado para caucho o plásticos termoestables, utiliza una cámara para contener el material, un émbolo para presurizarlo y una cavidad de molde para formar la forma final. Esto resalta que las partes del molde siempre se adaptan al material y al proceso de fabricación específicos.

Aplicando Esto a Su Diseño

Comprender estos componentes le permite tomar mejores decisiones al diseñar una pieza para su fabricación.

- Si su enfoque principal es la estética: Preste mucha atención a la ubicación de la línea de partición y asegúrese de que todas las características no cosméticas estén en el Lado B, lejos del Lado A cosmético.

- Si su enfoque principal es la integridad estructural: Diseñe características funcionales como nervaduras y pivotes en el núcleo (Lado B) y considere cómo el flujo del material desde el punto de inyección afectará la resistencia de la pieza.

- Si su enfoque principal es la eficiencia de costos: Diseñe la pieza para que se libere fácilmente de un núcleo y cavidad simples para evitar la necesidad de acciones laterales costosas o sistemas de expulsión complejos.

Al diseñar una pieza teniendo en cuenta la función del molde, usted pasa de simplemente crear una forma a diseñar un producto exitoso.

Tabla de Resumen:

| Componente del Molde | Función Principal | Características Clave |

|---|---|---|

| Cavidad (Lado A) | Forma la superficie exterior y cosmética de la pieza. | Mitad estacionaria; acabado altamente pulido. |

| Núcleo (Lado B) | Forma las características internas y estructurales de la pieza. | Mitad móvil; aloja espigas expulsoras y detalles funcionales. |

| Colada y Punto de Inyección | Canaliza el material fundido desde la boquilla de la máquina hacia la cavidad. | El punto de inyección es el punto de entrada específico; afecta el flujo del material. |

| Sistema de Expulsión | Empuja la pieza enfriada fuera del molde. | Típicamente utiliza espigas expulsoras, que dejan marcas en el Lado B. |

| Sistema de Refrigeración | Circula fluido para controlar la temperatura de la pieza y la solidificación. | Reduce el tiempo de ciclo y minimiza la deformación. |

¿Listo para convertir el diseño de su pieza en una realidad fabricable y de alta calidad? El molde adecuado es fundamental para lograr el equilibrio perfecto entre estética, integridad estructural y eficiencia de costos. En KINTEK, nos especializamos en equipos y consumibles de laboratorio de precisión, proporcionando las herramientas y la experiencia para respaldar todo su proceso de fabricación, desde la creación de prototipos hasta la producción.

Permita que nuestro equipo le ayude a optimizar su diseño para la fabricación. Contáctenos hoy para discutir su proyecto y descubrir cómo KINTEK puede ser su socio en innovación.

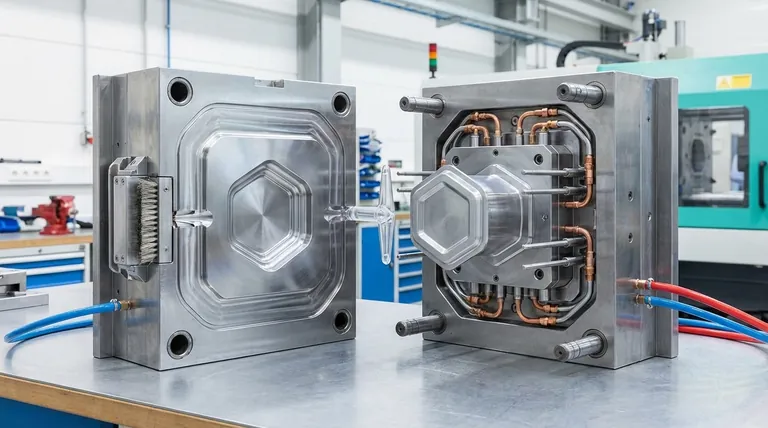

Guía Visual

Productos relacionados

- Molde de Prensado de Polígonos para Laboratorio

- Moldes de Prensado Isostático para Laboratorio

- Molde de Prensado de Forma Especial para Laboratorio

- Molde especial para prensa de calor para uso en laboratorio

- Molde de Prensa de Bolas para Laboratorio

La gente también pregunta

- ¿Cuál es el papel de un molde de acero inoxidable en las pruebas de baterías de estado sólido? Garantizar la estabilidad y el contacto a alta presión

- ¿Cómo funcionan los moldes y prensas especializados en el ensamblaje de baterías de estado sólido? Lograr una densificación superior

- ¿Cuáles son las aplicaciones del proceso de moldeo? Impulsando la producción en masa desde automóviles hasta dispositivos médicos

- ¿Cuáles son las ventajas del molde de dos placas? Diseño más simple, producción más rápida, menor costo

- ¿Cuáles son las ventajas de utilizar moldes de grafito de prensado bidireccional en el prensado en caliente al vacío de composites de plata y diamante?

- ¿Cuáles son las funciones de un conjunto de troquel-pistón de grafito de alta pureza en el proceso de sinterización por prensado en caliente al vacío?

- ¿Cuál es la parte central del molde? Dando forma a las características internas de sus componentes

- ¿Qué papel juegan los moldes de alta resistencia en el prensado de pellets cerámicos LLZTO? Dominando la densidad y la integridad estructural