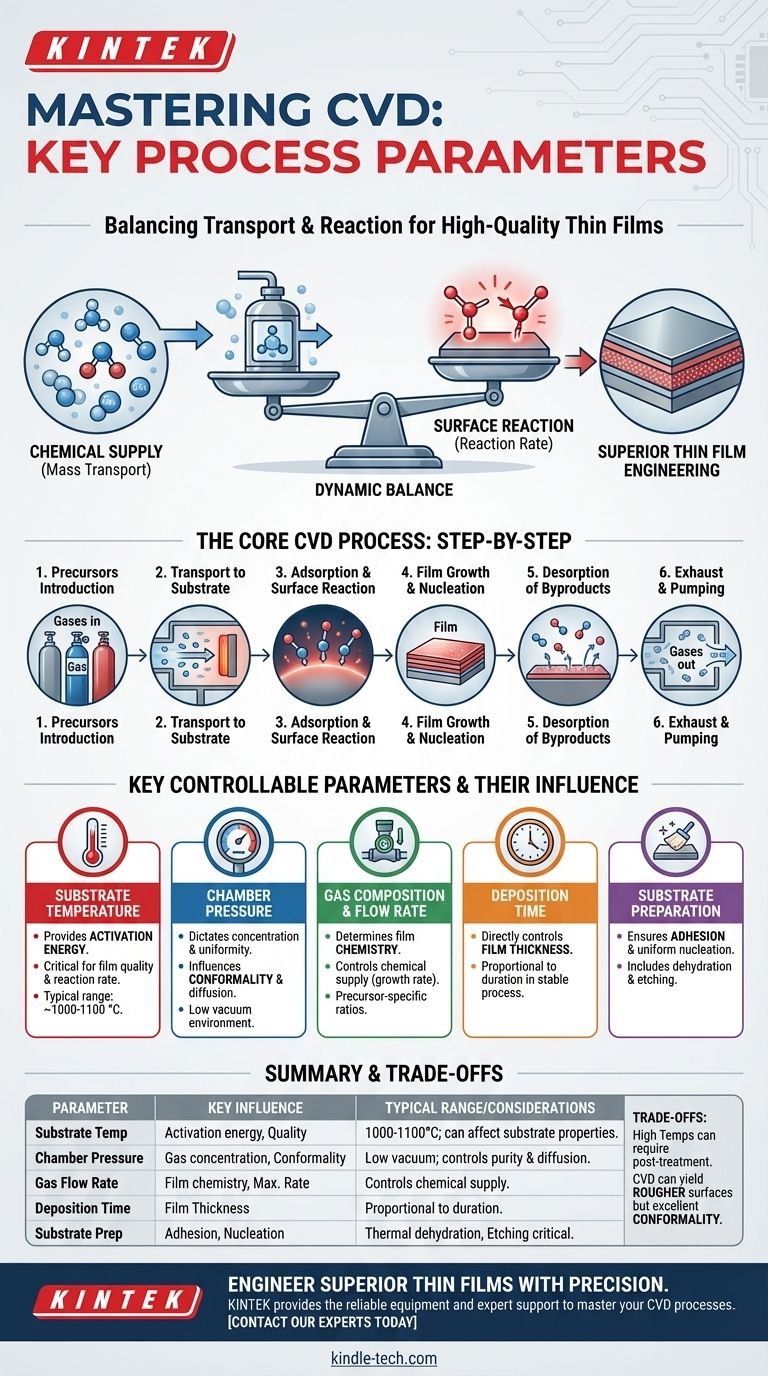

En la Deposición Química de Vapor (CVD), los parámetros principales son la temperatura del sustrato, la presión de la cámara, la composición y la velocidad de flujo de los gases reactivos (precursores) y el tiempo de deposición. Estas variables se controlan meticulosamente para gobernar las reacciones químicas que forman una película sólida sobre un sustrato, dictando el espesor, la calidad y las propiedades del material final.

El desafío central de cualquier proceso CVD no es solo establecer estos parámetros, sino comprender cómo crean un equilibrio dinámico entre dos factores en competencia: la tasa de suministro químico (transporte de masa) y la tasa de reacción química en la superficie del sustrato. Dominar este equilibrio es la clave para diseñar películas delgadas de alta calidad.

El Proceso CVD Central: Un Desglose Paso a Paso

Para comprender por qué es importante cada parámetro, primero debe visualizar el viaje fundamental de los átomos desde una fuente de gas hasta una película sólida. Todo el proceso se desarrolla en una secuencia de pasos físicos y químicos.

### Introducción de Reactivos (Precursores)

El proceso comienza introduciendo moléculas gaseosas específicas, conocidas como precursores, en una cámara de reacción. Estos gases contienen los componentes elementales del material de película final deseado.

### Transporte al Sustrato

Una vez dentro de la cámara, estos gases precursores deben viajar desde el flujo de gas principal hasta la superficie del objeto que se está recubriendo, conocido como sustrato. Este movimiento se rige por la presión y la dinámica del flujo de gas.

### Adsorción y Reacción Superficial

Las moléculas precursoras se adhieren físicamente (adsorben) a la superficie del sustrato calentado. La energía térmica del sustrato proporciona entonces la energía de activación necesaria para romper los enlaces químicos, iniciando una reacción superficial heterogénea.

### Crecimiento de la Película y Nucleación

Los productos de esta reacción superficial son los átomos que forman la película. Difunden a través de la superficie para encontrar sitios de crecimiento estables, lo que lleva a la nucleación y crecimiento del material sólido deseado, capa por capa.

### Desorción de Subproductos

Las reacciones químicas también crean subproductos gaseosos no deseados. Estas moléculas deben desprenderse (desorberse) de la superficie del sustrato y ser transportadas por el flujo de gas para evitar que contaminen la película en crecimiento.

Los Parámetros Clave que Usted Controla

Cada paso del proceso está influenciado directamente por un conjunto de parámetros controlables. Ajustar uno invariablemente afecta a los demás, lo que requiere un enfoque holístico para el control del proceso.

### Temperatura del Sustrato

Este es posiblemente el parámetro más crítico. La temperatura proporciona la energía de activación para las reacciones superficiales. Las temperaturas más altas generalmente aumentan la velocidad de reacción, pero las temperaturas excesivamente altas pueden provocar reacciones no deseadas en fase gaseosa o una mala estructura de la película. Los rangos típicos pueden ser muy altos, a menudo de 1000 a 1100 °C.

### Presión de la Cámara y Nivel de Vacío

La presión dicta la concentración y la trayectoria libre media de las moléculas de gas. El proceso se ejecuta típicamente en un entorno gaseoso de bajo vacío, lo que ayuda a controlar la pureza al eliminar contaminantes e influye en la uniformidad con la que los precursores llegan al sustrato.

### Composición del Gas Reactivo y Velocidad de Flujo

Los gases precursores específicos utilizados determinan la química de la película. La velocidad a la que se bombean a la cámara controla el lado de "suministro" de la ecuación, influyendo directamente en la velocidad máxima de crecimiento posible.

### Tiempo de Deposición

Este es el parámetro más sencillo para controlar el espesor de la película. Para un proceso estable, el espesor de la película depositada es directamente proporcional a la duración de la deposición.

### Material y Preparación del Sustrato

El sustrato no es un observador pasivo. Su química superficial debe prepararse adecuadamente mediante pasos como la deshidratación térmica para eliminar la humedad o el grabado para eliminar las capas de pasivación. Esto asegura que la película se adhiera correctamente y crezca de manera uniforme.

Comprensión de las Compensaciones e Implicaciones Prácticas

Controlar el proceso CVD implica equilibrar objetivos contrapuestos y aceptar ciertas características inherentes de la tecnología.

### El Impacto de las Altas Temperaturas

CVD a menudo opera a temperaturas que pueden alterar el material del sustrato subyacente. Por ejemplo, al recubrir herramientas de acero endurecido, la temperatura del proceso puede exceder el punto de revenido del acero, lo que requiere un tratamiento térmico al vacío secundario después del recubrimiento para restaurar la dureza.

### Consideraciones sobre el Acabado Superficial

La naturaleza del crecimiento cristalino en CVD puede resultar en un recubrimiento que tiene un acabado superficial ligeramente más rugoso que el sustrato original. Esto puede requerir pasos de postprocesamiento como el pulido si se requiere una superficie perfectamente lisa.

### Ventajas del Recubrimiento Conforme

Una fortaleza clave de CVD es su capacidad para producir recubrimientos conformes. Debido a que los reactivos están en estado gaseoso, pueden penetrar y recubrir geometrías complejas, incluidos agujeros profundos y canales internos, con excelente uniformidad, una ventaja significativa sobre los métodos de línea de visión como PVD.

Tomar la Decisión Correcta para su Objetivo

Los parámetros óptimos dependen totalmente de lo que esté tratando de lograr con su película delgada.

- Si su enfoque principal es maximizar la calidad y pureza de la película: Priorice el control preciso de la temperatura del sustrato y una preparación exhaustiva del sustrato para asegurar reacciones superficiales ideales.

- Si su enfoque principal es aumentar la velocidad de deposición: Aumente cuidadosamente las velocidades de flujo de los reactivos y la temperatura, pero supervise constantemente los signos de degradación de la calidad o reacciones en fase gaseosa.

- Si su enfoque principal es asegurar una cobertura uniforme (conformidad): Concéntrese en gestionar la presión de la cámara y la dinámica del flujo para asegurar que los gases precursores puedan difundirse uniformemente a través de todas las superficies de las piezas complejas.

En última instancia, dominar los parámetros de CVD transforma el proceso de una simple técnica de recubrimiento a un método preciso para la ingeniería de materiales.

Tabla Resumen:

| Parámetro | Influencia Clave | Rango Típico/Consideraciones |

|---|---|---|

| Temperatura del Sustrato | Energía de activación para reacciones superficiales; crítica para la calidad de la película. | A menudo 1000-1100°C; puede afectar las propiedades del sustrato. |

| Presión de la Cámara | Concentración de moléculas de gas y uniformidad; influye en la conformidad. | Entorno de bajo vacío para controlar la pureza y la difusión. |

| Composición y Velocidad de Flujo del Gas | Química de la película y velocidad máxima de deposición posible. | Específico del precursor; la velocidad de flujo controla el suministro químico. |

| Tiempo de Deposición | Controla directamente el espesor final de la película. | Proporcional al espesor en un proceso estable. |

| Preparación del Sustrato | Asegura una adhesión adecuada de la película y una nucleación uniforme. | Pasos como la deshidratación térmica o el grabado son críticos. |

Diseñe películas delgadas superiores para su laboratorio con precisión.

Comprender el delicado equilibrio de los parámetros de CVD es el primer paso. Implementarlos de manera efectiva requiere equipos confiables y soporte experto. KINTEK se especializa en equipos y consumibles de laboratorio, proporcionando las herramientas y el conocimiento para ayudarle a dominar sus procesos CVD, ya sea que su objetivo sea una calidad de película impecable, altas velocidades de deposición o recubrimientos conformes perfectos en piezas complejas.

Contacte a nuestros expertos hoy mismo para discutir cómo nuestras soluciones pueden satisfacer sus necesidades específicas de laboratorio y elevar su investigación de materiales.

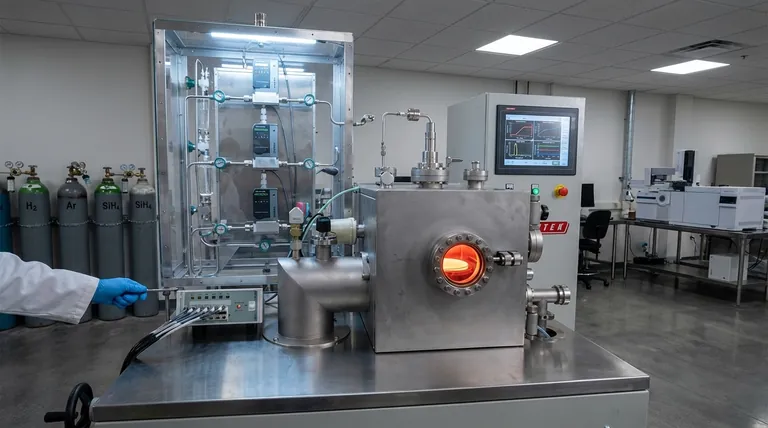

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Materiales de Diamante Dopado con Boro por CVD de Laboratorio

La gente también pregunta

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas