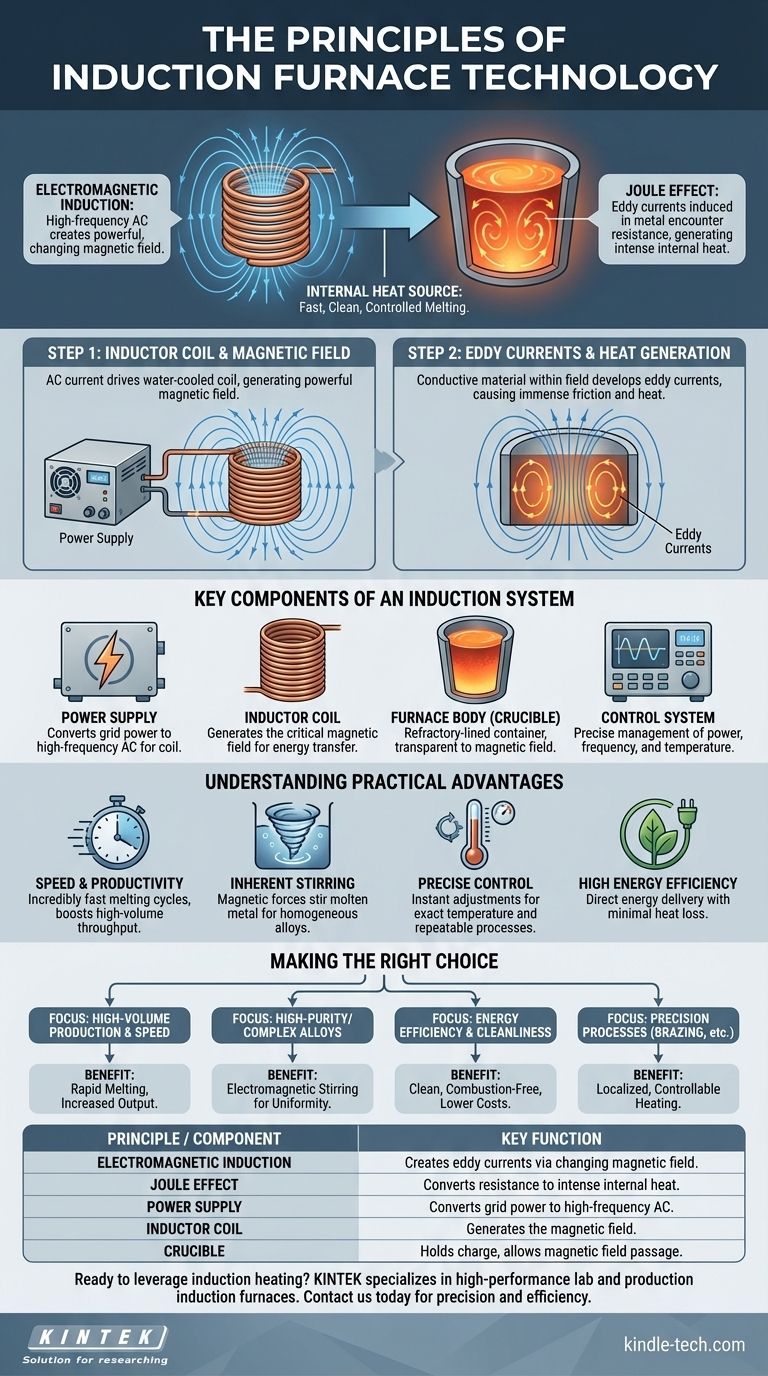

El principio fundamental de un horno de inducción es su capacidad para calentar materiales conductores de electricidad sin ningún contacto físico directo. Este proceso se basa fundamentalmente en dos fenómenos físicos interconectados: la inducción electromagnética, que crea una corriente eléctrica en el material, y el efecto Joule, donde la resistencia del material a esta corriente genera un calor intenso.

Un horno de inducción funciona de manera muy similar a un transformador. Utiliza un campo magnético potente y cambiante para convertir la propia carga metálica en una fuente de calor interna, lo que resulta en una fusión más rápida, limpia y controlada en comparación con los métodos de calentamiento convencionales.

Cómo funciona el calentamiento por inducción: un proceso de dos pasos

En esencia, la tecnología convierte la energía eléctrica en un campo magnético y luego de nuevo en energía eléctrica dentro del material objetivo para producir calor. Esta elegante conversión ocurre en dos pasos distintos.

Paso 1: Inducción electromagnética

Un horno de inducción utiliza una bobina de cobre refrigerada por agua, conocida como inductor, que actúa como el devanado primario de un transformador. Cuando una corriente alterna (CA) de alta frecuencia pasa a través de esta bobina, genera un campo magnético potente y que cambia rápidamente a su alrededor.

Paso 2: El efecto Joule

Cuando un material eléctricamente conductor, como el metal, se coloca dentro de este campo magnético, el campo induce fuertes corrientes eléctricas circulares dentro del metal. Estas se llaman corrientes de Foucault. La resistencia eléctrica natural del metal se opone al flujo de estas corrientes, lo que provoca una inmensa fricción a nivel molecular y genera un calor rápido y preciso. Este es el efecto Joule.

Componentes clave de un sistema de inducción

Comprender el principio requiere conocer los componentes centrales que lo hacen posible. El sistema es más que un simple horno; es una configuración eléctrica y mecánica integrada.

La fuente de alimentación

Este es el cerebro de la operación. Convierte la energía de CA estándar de la red en la energía de alta frecuencia y alta corriente necesaria para impulsar la bobina del inductor y crear el fuerte campo magnético.

La bobina del inductor

Esta bobina de cobre es el "devanado primario" en la analogía del transformador. Genera el campo magnético, y su forma y tamaño son críticos para una transferencia de energía eficiente al material que se está calentando (la "carga").

El cuerpo del horno (crisol)

Este es el recipiente revestido de refractario que contiene la carga metálica. Está diseñado para soportar temperaturas extremas mientras es transparente al campo magnético, permitiendo que la energía pase y actúe directamente sobre el metal en su interior.

El sistema de control

Los hornos de inducción modernos dependen de sofisticados sistemas de control. Estos permiten a los operadores gestionar con precisión la potencia, la frecuencia y la temperatura, asegurando un proceso de fusión o calentamiento altamente repetible y controlado.

Comprensión de las ventajas prácticas

Los principios del calentamiento por inducción no son solo teóricos; se traducen directamente en importantes beneficios en el mundo real que impulsan su adopción en la industria.

Velocidad y productividad inigualables

Debido a que el calor se genera dentro del propio material, el proceso de fusión es increíblemente rápido. Esto permite a las instalaciones aumentar sus tasas de producción y satisfacer las demandas de alto volumen de manera más efectiva que con los hornos de combustible o de resistencia.

Agitación y uniformidad inherentes

Las fuerzas magnéticas que crean las corrientes de Foucault también ejercen una fuerza física sobre el metal fundido. Esto provoca una acción de agitación natural, asegurando que las aleaciones se mezclen a fondo para obtener un producto final altamente uniforme y homogéneo.

Control preciso de la temperatura

La acción de calentamiento se puede iniciar, detener o ajustar casi instantáneamente gestionando la fuente de alimentación. Esto permite un control de temperatura excepcionalmente preciso, lo cual es crítico para aleaciones especiales, fundición de inversión y procesos de tratamiento térmico como el recocido.

Alta eficiencia energética

El calentamiento por inducción es un proceso altamente eficiente. La energía se entrega directamente al material objetivo con una pérdida de calor mínima al entorno circundante, lo que resulta en un menor consumo de energía y costos operativos reducidos.

Tomar la decisión correcta para su aplicación

En última instancia, la decisión de utilizar un horno de inducción está impulsada por los requisitos específicos del proceso industrial.

- Si su enfoque principal es la producción de alto volumen y la velocidad: Los ciclos de fusión rápidos inherentes a los hornos de inducción aumentan directamente el rendimiento y la producción general.

- Si su enfoque principal es la creación de aleaciones de alta pureza o complejas: La acción de agitación electromagnética es esencial para lograr una composición final perfectamente uniforme y consistente.

- Si su enfoque principal es la eficiencia energética y la limpieza del proceso: La inducción proporciona un entorno limpio y sin combustión y minimiza la energía desperdiciada al calentar solo el material objetivo.

- Si su enfoque principal son los procesos de precisión como la soldadura fuerte o el ajuste por contracción: El calentamiento rápido, localizado y altamente controlable permite una precisión y repetibilidad inigualables.

Al comprender estos principios fundamentales, puede aprovechar eficazmente la tecnología de inducción para un procesamiento térmico más limpio, rápido y preciso.

Tabla resumen:

| Principio / Componente | Función clave |

|---|---|

| Inducción electromagnética | Crea corrientes de Foucault dentro del metal utilizando un campo magnético cambiante. |

| Efecto Joule | Convierte la resistencia eléctrica de las corrientes de Foucault en calor interno intenso. |

| Fuente de alimentación | Convierte la energía de la red en CA de alta frecuencia para la bobina del inductor. |

| Bobina del inductor | Genera el potente campo magnético necesario para la inducción. |

| Crisol | Contiene la carga metálica mientras permite que el campo magnético la atraviese. |

¿Listo para aprovechar el poder del calentamiento por inducción en su laboratorio o planta de producción?

KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos hornos de inducción diseñados para precisión, eficiencia y confiabilidad. Ya sea que su enfoque sea la I+D, el desarrollo de aleaciones o la producción de alto volumen, nuestras soluciones brindan el calentamiento limpio, rápido y controlado que necesita.

Contáctenos hoy para discutir cómo un horno de inducción puede transformar sus capacidades de procesamiento térmico y aumentar su productividad.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de tubo de laboratorio vertical

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de grafización al vacío a ultra alta temperatura de grafito

La gente también pregunta

- ¿Por qué se utiliza un horno de tubo de cuarzo en la oxidación térmica de recubrimientos de MnCr2O4? Desbloquee la oxidación selectiva precisa

- ¿Cómo limpiar un horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Para qué se utiliza un horno tubular? Calentamiento de precisión para la síntesis y análisis de materiales

- ¿Cómo facilita un horno tubular de alta temperatura la transformación de fase de los productos de alúmina? Domine el control térmico

- ¿Qué precauciones se deben tomar al usar un horno tubular? Garantice un procesamiento seguro y eficaz a alta temperatura