En la pirólisis, los reactores más comunes son los lechos fluidizados y los hornos rotatorios, aunque existen muchos otros diseños especializados. Estas máquinas son esencialmente hornos de alta temperatura y sin oxígeno diseñados para descomponer térmicamente materiales como biomasa, plásticos o neumáticos. El tipo de reactor específico elegido es crítico, ya que influye directamente en las condiciones del proceso y, por lo tanto, en el rendimiento final de productos como bio-aceite, biocarbón y gas de síntesis.

La elección de un reactor de pirólisis no se trata de encontrar el "mejor", sino de seleccionar la herramienta adecuada para el trabajo. Cada diseño de reactor ofrece una forma diferente de controlar la temperatura y el tiempo de residencia, lo que a su vez determina si se produce principalmente combustible líquido, carbón sólido o gas combustible.

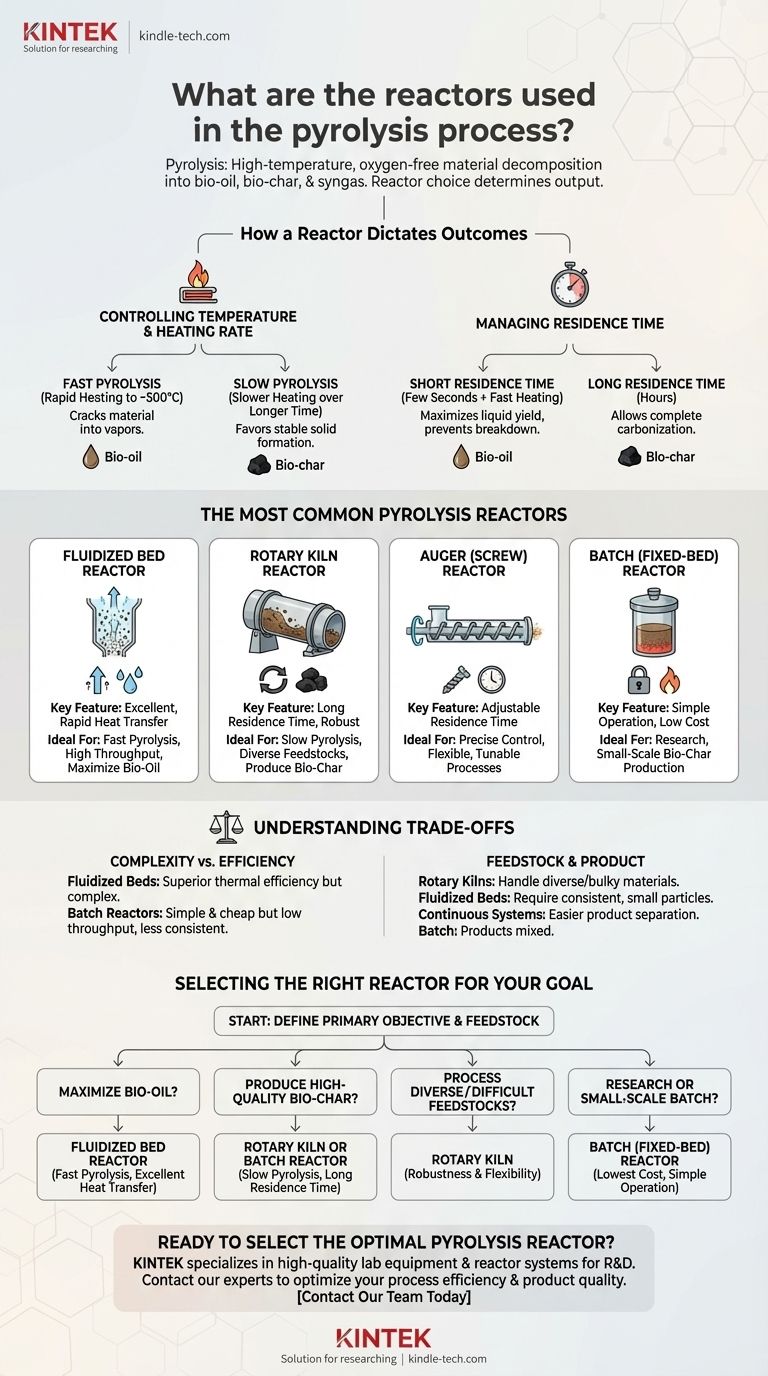

Cómo un reactor dicta los resultados de la pirólisis

Un reactor de pirólisis es más que un simple contenedor; es un sistema cuidadosamente diseñado para controlar los parámetros centrales de una reacción termoquímica. Su diseño dicta todo el proceso.

Control de la temperatura y la velocidad de calentamiento

La velocidad a la que se calienta la materia prima es un factor principal en el resultado del producto.

La pirólisis rápida, que implica un calentamiento rápido a temperaturas moderadas (alrededor de 500°C), "craquea" el material orgánico en vapores que pueden condensarse en bio-aceite. Para esto se requieren reactores que proporcionen una excelente transferencia de calor.

La pirólisis lenta, por el contrario, utiliza una velocidad de calentamiento mucho más lenta durante un período más largo. Este proceso favorece la formación de un sólido estable y rico en carbono conocido como biocarbón.

Gestión del tiempo de residencia

El tiempo de residencia es la duración que el material permanece dentro del reactor a la temperatura objetivo.

Un tiempo de residencia corto (unos pocos segundos) se combina con un calentamiento rápido para maximizar el rendimiento de bio-aceite líquido y evitar que se descomponga aún más en gas.

Un tiempo de residencia largo (horas) es característico de la pirólisis lenta, lo que permite la carbonización completa del material para producir biocarbón de alta calidad.

Los reactores de pirólisis más comunes

Aunque existen docenas de diseños, la mayoría de las aplicaciones comerciales y de investigación se basan en unos pocos tipos clave, cada uno optimizado para diferentes objetivos.

Reactores de lecho fluidizado: para alto rendimiento y bio-aceite

Un reactor de lecho fluidizado suspende las partículas sólidas de la materia prima (como arena o biomasa) en una corriente ascendente de gas caliente. Esto crea una mezcla turbulenta y similar a un fluido que asegura una transferencia de calor extremadamente rápida y uniforme.

Este diseño es el estándar de la industria para la pirólisis rápida porque sus excelentes capacidades de transferencia de calor son ideales para maximizar la producción de bio-aceite.

Reactores de horno rotatorio: para versatilidad y biocarbón

Un reactor de horno rotatorio es un recipiente cilíndrico grande y giratorio inclinado en un ligero ángulo. A medida que el tambor gira, la materia prima se voltea y se mezcla, moviéndose gradualmente desde el extremo superior al inferior.

Este diseño es muy robusto y puede manejar una amplia variedad de tamaños y tipos de materia prima. El movimiento lento y el mayor tiempo de residencia hacen que los hornos rotatorios sean excepcionalmente adecuados para la pirólisis lenta y la producción de biocarbón.

Reactores de tornillo sin fin (Auger): para un control preciso

Un reactor de tornillo sin fin, también conocido como reactor de tornillo, utiliza un gran tornillo giratorio para transportar material a través de un tubo calentado.

La velocidad del tornillo proporciona un control preciso sobre el tiempo de residencia del material. Esto lo convierte en una opción flexible que se puede ajustar para varios procesos de pirólisis, aunque puede ser mecánicamente más complejo.

Reactores por lotes (de lecho fijo): para simplicidad y pequeña escala

Un reactor por lotes es el diseño más simple. Se carga una cantidad fija de materia prima en un recipiente sellado, se calienta durante un tiempo determinado y luego se retiran los productos una vez que se completa el proceso.

Debido a su diseño y operación sencillos, los reactores por lotes son comunes en la investigación de laboratorio y la producción a pequeña escala y no continua, particularmente para el biocarbón.

Comprender las compensaciones

La selección de un reactor implica equilibrar la eficiencia, el costo y la complejidad operativa. Ningún diseño individual sobresale en todas las áreas.

Complejidad vs. Eficiencia

Los reactores de lecho fluidizado ofrecen una eficiencia térmica y un rendimiento superiores, pero son sistemas complejos de operar y mantener, que requieren un control preciso sobre el flujo de gas y el tamaño de las partículas.

Por el contrario, los reactores por lotes son simples y económicos, pero ofrecen un bajo rendimiento y un control de proceso menos consistente en comparación con los sistemas continuos.

Flexibilidad de la materia prima

Una fortaleza clave del horno rotatorio es su capacidad para procesar materiales no uniformes, mezclados o voluminosos que atascarían o interrumpirían otros tipos de reactores. Los lechos fluidizados, por el contrario, requieren que la materia prima se muela a un tamaño de partícula consistente y relativamente pequeño.

Calidad y separación del producto

El diseño del reactor también influye en la facilidad de separación de los productos finales. Los sistemas continuos como los lechos fluidizados o los tornillos sin fin a menudo incorporan equipos posteriores para separar y condensar rápidamente los vapores en bio-aceite mientras extraen el carbón y el gas de síntesis en diferentes corrientes. En un reactor por lotes simple, todos los productos permanecen mezclados hasta que finaliza el ciclo.

Seleccionar el reactor adecuado para su objetivo

Su elección debe estar impulsada por su objetivo principal. Analice su producto objetivo y su materia prima para determinar el mejor camino tecnológico.

- Si su objetivo principal es maximizar la producción de bio-aceite: Un reactor de lecho fluidizado es la opción óptima debido a su excelente transferencia de calor para la pirólisis rápida.

- Si su objetivo principal es producir biocarbón de alta calidad: Un horno rotatorio o un reactor por lotes proporciona los largos tiempos de residencia y el calentamiento más lento necesarios para la pirólisis lenta.

- Si su objetivo principal es procesar materias primas diversas o difíciles: Un horno rotatorio ofrece la mayor robustez y flexibilidad para manejar diversas entradas de material.

- Si su objetivo principal es la investigación o la producción por lotes a pequeña escala: Un reactor de lecho fijo (por lotes) ofrece la barrera de entrada más baja en términos de costo y simplicidad operativa.

En última instancia, comprender la conexión entre el diseño del reactor y el control del proceso le permite tomar una decisión tecnológica estratégica y efectiva.

Tabla resumen:

| Tipo de reactor | Objetivo principal | Característica clave | Ideal para |

|---|---|---|---|

| Lecho fluidizado | Maximizar el bio-aceite | Excelente, rápida transferencia de calor | Pirólisis rápida, alto rendimiento |

| Horno rotatorio | Producir biocarbón | Largo tiempo de residencia, robusto | Pirólisis lenta, materias primas diversas |

| Tornillo sin fin (Auger) | Control preciso | Tiempo de residencia ajustable | Procesos flexibles y ajustables |

| Por lotes / Lecho fijo | Simplicidad y pequeña escala | Operación sencilla, bajo costo | Investigación, biocarbón en pequeños lotes |

¿Listo para seleccionar el reactor de pirólisis óptimo para sus necesidades específicas? El reactor adecuado es fundamental para lograr sus rendimientos objetivo de bio-aceite, biocarbón o gas de síntesis. KINTEK se especializa en equipos de laboratorio y sistemas de reactores de alta calidad para la investigación y el desarrollo de la pirólisis. Nuestros expertos pueden ayudarlo a elegir la configuración perfecta para optimizar la eficiencia de su proceso y la calidad del producto. Contacte a nuestro equipo hoy para discutir su proyecto y descubrir cómo las soluciones de KINTEK pueden impulsar su innovación.

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Mini Reactor Autoclave de Alta Presión SS para Uso en Laboratorio

- Reactor Autoclave de Laboratorio de Alta Presión para Síntesis Hidrotermal

La gente también pregunta

- ¿Es viable la pirólisis? Una guía para el éxito económico, tecnológico y ambiental

- ¿Cuáles son las condiciones para la pirólisis de biomasa? Optimice la temperatura, la velocidad de calentamiento y el tiempo

- ¿Cuáles son los productos de la pirólisis de la biomasa? Descubra el biocarbón, el bioaceite y el gas de síntesis

- ¿Cuáles son las reacciones involucradas en la pirólisis de la biomasa? Desbloquea la química para obtener bioproductos a medida

- ¿Cuáles son las ventajas de la tecnología de pirólisis? Convierta los residuos en beneficios y reduzca las emisiones