En su esencia, la Deposición Física de Vapor (PVD) es un proceso basado en el vacío que transforma un material de recubrimiento sólido en vapor, lo transporta átomo por átomo a un sustrato y luego lo condensa de nuevo en una película sólida de alto rendimiento. Aunque las técnicas específicas varían, cada proceso PVD sigue tres etapas fundamentales: Vaporización, Transporte y Deposición. A menudo se incluye un cuarto paso opcional, Reacción, para crear recubrimientos compuestos específicos como nitruros u óxidos.

El PVD se entiende mejor no como un procedimiento único, sino como un marco para la construcción a nivel atómico. Al controlar la transformación de un material sólido en vapor y viceversa dentro de un vacío, el PVD permite la creación de recubrimientos de película delgada excepcionalmente puros, densos y duraderos que están unidos físicamente a una superficie.

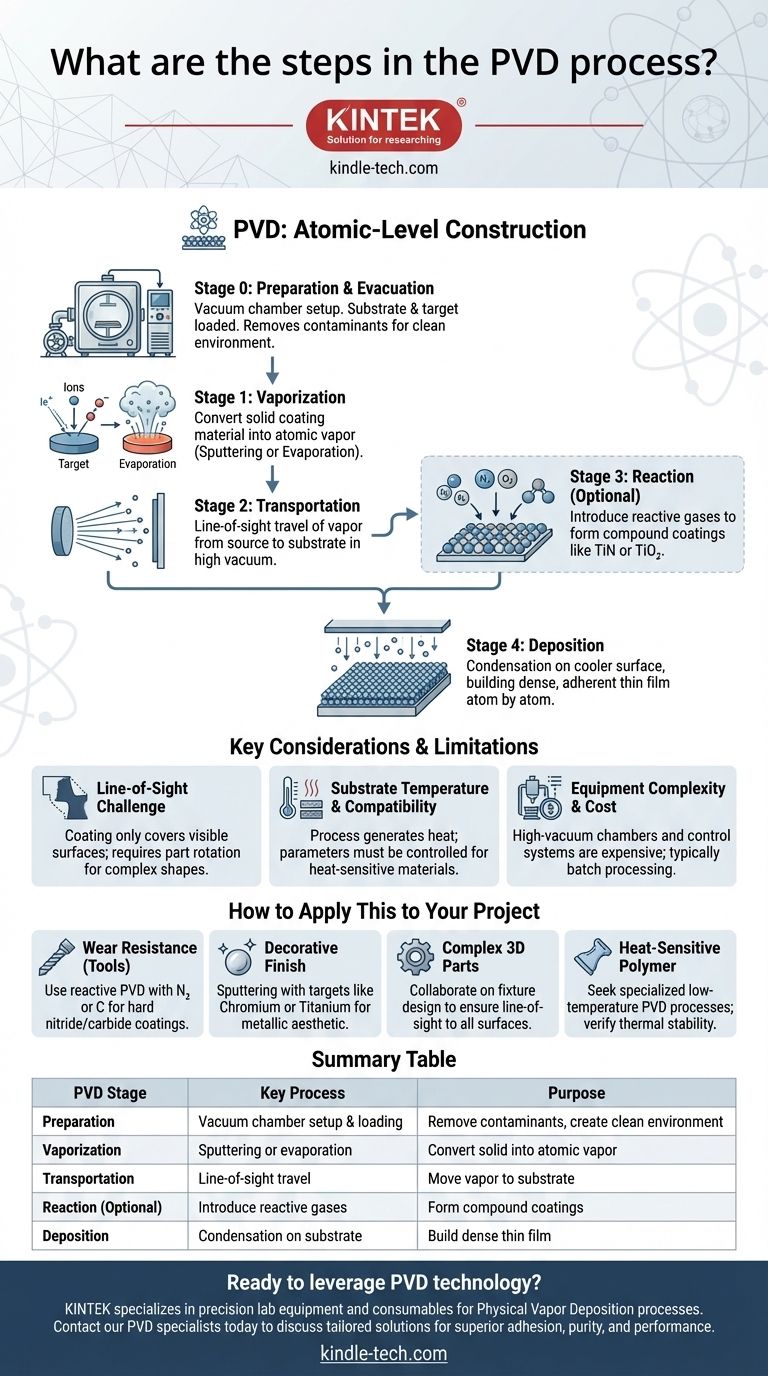

Un desglose detallado del proceso PVD

Para comprender verdaderamente el PVD, es esencial mirar más allá de una simple lista y entender el propósito y la mecánica de cada etapa. El proceso comienza antes de que cualquier material sea vaporizado y requiere un entorno altamente controlado.

Etapa 0: Preparación y Evacuación

Antes de que comience el proceso de recubrimiento, las piezas a recubrir (el sustrato) y el material fuente sólido a depositar (el objetivo) se colocan dentro de una cámara sellada.

Luego, la cámara se bombea para crear un ambiente de alto vacío. Este paso es crítico porque elimina el aire y otras moléculas de gas que de otro modo podrían contaminar el recubrimiento o impedir el paso del vapor al sustrato.

Etapa 1: Vaporización – Creación del vapor del material de recubrimiento

Este es el paso "Físico" en PVD, donde un material sólido se convierte en una fase de vapor gaseoso utilizando medios puramente físicos.

Los métodos más comunes son la pulverización catódica, donde el objetivo es bombardeado con iones de alta energía (a menudo de un gas como el Argón), desprendiendo átomos, o la evaporación, donde el objetivo se calienta hasta que se vaporiza. La elección del método depende del material que se deposita y de las propiedades deseadas de la película.

Etapa 2: Transporte – Movimiento de la fuente al sustrato

Una vez vaporizados, los átomos o moléculas del material de recubrimiento viajan desde la fuente objetivo hasta el sustrato.

En el entorno de alto vacío, estas partículas viajan en línea recta, un principio conocido como deposición en línea de visión. Por esta razón, la rotación de las piezas y el diseño de los accesorios son críticos para lograr una cobertura uniforme en formas complejas.

Etapa 3: Reacción (Opcional) – Formación de materiales compuestos

Para muchas aplicaciones avanzadas, una simple película metálica no es suficiente. En estos casos, se introduce en la cámara una cantidad controlada de un gas reactivo, como nitrógeno, oxígeno o metano.

Los átomos de metal vaporizados reaccionan con este gas durante el transporte o en la superficie del sustrato. Esto permite la formación de recubrimientos compuestos cerámicos altamente deseables como el Nitrato de Titanio (TiN) para resistencia al desgaste o el Óxido de Titanio (TiO₂) para propiedades ópticas.

Etapa 4: Deposición – Construcción de la película delgada

Cuando el material vaporizado llega a la superficie más fría del sustrato, se condensa de nuevo a un estado sólido.

Esta condensación se acumula átomo por átomo, formando una película delgada, densa y altamente adherente. La energía de las partículas que llegan ayuda a asegurar que se forme un fuerte enlace físico entre el recubrimiento y la superficie del sustrato, lo que resulta en una durabilidad excepcional.

Comprensión de las consideraciones y limitaciones clave

Aunque potente, el proceso PVD no está exento de limitaciones inherentes. Comprenderlas es crucial para una aplicación exitosa.

El desafío de la deposición en línea de visión

Debido a que el material de recubrimiento viaja en línea recta, cualquier superficie que no sea directamente "visible" para la fuente de vaporización no será recubierta.

Esto dificulta el recubrimiento de geometrías internas complejas o áreas muy sombreadas. A menudo requiere sistemas sofisticados de rotación de piezas o múltiples ciclos de recubrimiento desde diferentes ángulos para lograr una cobertura completa.

Temperatura del sustrato y compatibilidad de materiales

El proceso PVD genera calor, y la temperatura del sustrato puede aumentar significativamente. Aunque el PVD se considera un proceso de "baja temperatura" en comparación con la Deposición Química de Vapor (CVD), aún puede ser demasiado caliente para ciertos plásticos u otros materiales sensibles al calor.

Los parámetros del proceso deben controlarse cuidadosamente para evitar daños o deformaciones del sustrato.

Complejidad y costo del equipo

El PVD requiere cámaras de alto vacío, fuentes de alimentación sofisticadas y sistemas de control de procesos. Este equipo es costoso de adquirir y mantener.

El proceso también se realiza típicamente en lotes, lo que puede llevar a un menor rendimiento en comparación con procesos continuos como la galvanoplastia o la pintura, lo que lo hace menos adecuado para aplicaciones de muy alto volumen y bajo costo.

Cómo aplicar esto a su proyecto

Comprender estos pasos le permite seleccionar el enfoque PVD adecuado para su resultado específico.

- Si su enfoque principal es la resistencia al desgaste en una herramienta: Necesitará un proceso PVD reactivo utilizando nitrógeno o carbono para formar un recubrimiento duro de nitruro o carburo.

- Si su enfoque principal es un acabado metálico decorativo: Un proceso de pulverización catódica más simple y no reactivo utilizando un objetivo como cromo o titanio puede ser suficiente.

- Si su enfoque principal es recubrir una pieza 3D compleja: Debe colaborar con el proveedor de recubrimientos para diseñar accesorios que aseguren que todas las superficies críticas tengan una línea de visión a la fuente.

- Si su enfoque principal es recubrir un polímero sensible al calor: Necesita buscar procesos PVD especializados de baja temperatura y verificar la estabilidad térmica de su material.

Al comprender este proceso de construcción a nivel atómico, puede tomar decisiones más informadas sobre sus potentes aplicaciones.

Tabla resumen:

| Etapa PVD | Proceso clave | Propósito |

|---|---|---|

| Preparación | Configuración de la cámara de vacío y carga del sustrato | Eliminar contaminantes, crear un entorno de deposición limpio |

| Vaporización | Pulverización catódica o evaporación del material objetivo | Convertir el material de recubrimiento sólido en vapor atómico |

| Transporte | Viaje en línea de visión en vacío | Mover átomos vaporizados de la fuente al sustrato |

| Reacción (Opcional) | Introducción de gases reactivos (N₂, O₂) | Formar recubrimientos compuestos como TiN o TiO₂ |

| Deposición | Condensación en la superficie del sustrato | Construir una capa de película delgada densa y adherente, capa por capa |

¿Listo para aprovechar la tecnología PVD para las necesidades de recubrimiento de su laboratorio? KINTEK se especializa en equipos de laboratorio de precisión y consumibles para procesos de Deposición Física de Vapor. Ya sea que necesite recubrimientos de herramientas resistentes al desgaste, acabados decorativos o películas delgadas especializadas para investigación, nuestra experiencia garantiza resultados óptimos.

Contacte hoy mismo a nuestros especialistas en PVD para discutir cómo podemos mejorar las capacidades de su laboratorio con soluciones personalizadas que ofrecen una adhesión, pureza y rendimiento superiores.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado