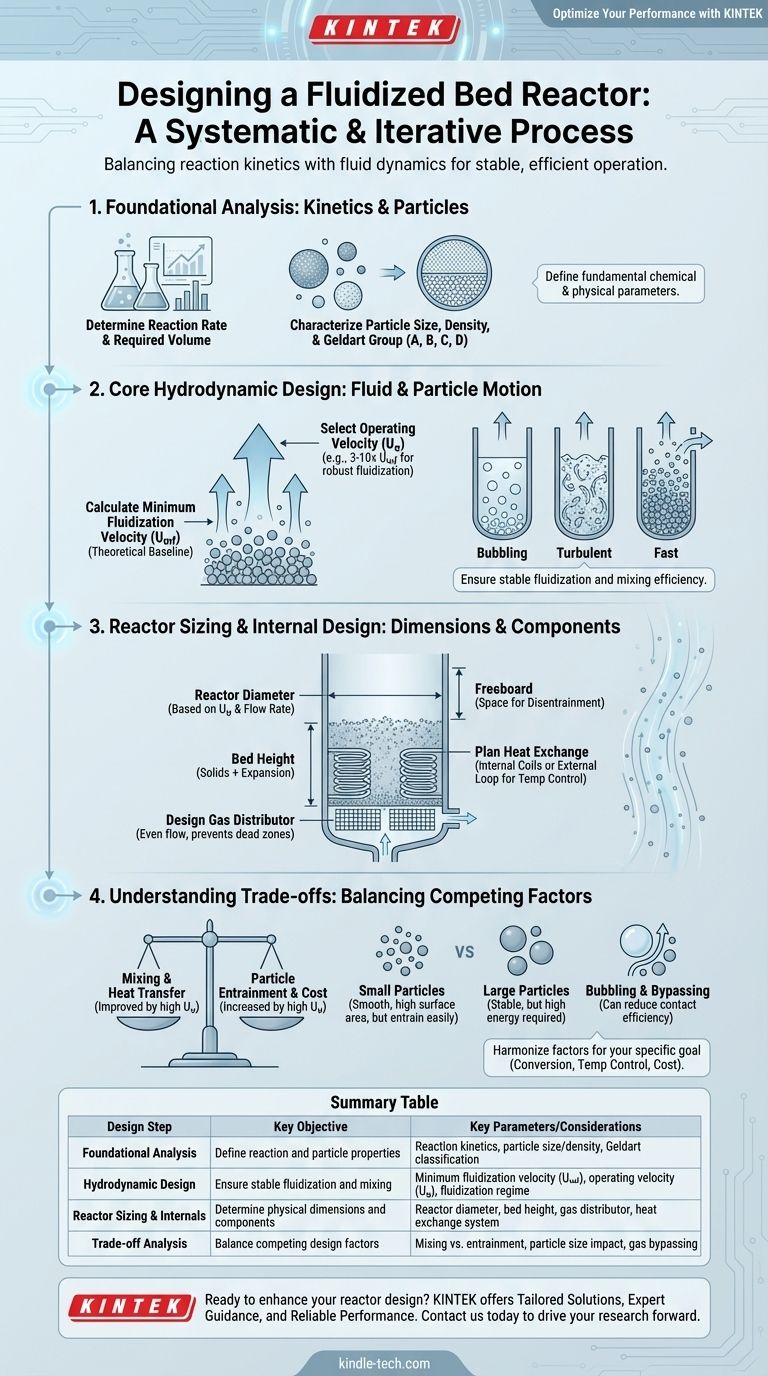

El diseño de un reactor de lecho fluidizado es un proceso sistemático que integra la cinética de reacción, las propiedades de las partículas y la dinámica de fluidos. Los pasos principales implican primero determinar el volumen de reacción requerido a partir de los datos cinéticos, luego seleccionar un tamaño de partícula y calcular la velocidad mínima de fluidización. A partir de ahí, se establece una velocidad de operación, se calcula el diámetro del reactor y la altura del lecho, y finalmente, se diseñan el distribuidor de gas y los sistemas de intercambio de calor.

El diseño de un reactor de lecho fluidizado no es una lista de verificación lineal, sino un proceso iterativo. El desafío central es equilibrar las demandas contrapuestas de la cinética de reacción (la velocidad a la que ocurre la reacción) y la dinámica de fluidos (cómo se comportan las partículas y el gas) para lograr una operación estable y eficiente.

Análisis Fundamental: Cinética y Selección de Partículas

Antes de que pueda comenzar cualquier diseño físico, debe comprender los parámetros químicos y físicos fundamentales de su sistema. Estas elecciones iniciales dictarán todas las decisiones de ingeniería posteriores.

Determinar la Cinética de Reacción

El propósito completo del reactor es facilitar una reacción química. Primero debe conocer la ecuación de la velocidad de reacción, que describe la rapidez con la que los reactivos se convierten en productos.

Estos datos, típicamente obtenidos de experimentos a escala de laboratorio, se utilizan para calcular el volumen requerido de catalizador sólido o reactivo necesario para lograr la producción deseada y la conversión.

Caracterizar las Partículas Sólidas

El comportamiento del lecho fluidizado depende completamente de las propiedades de las partículas sólidas. Debe caracterizar su tamaño de partícula promedio, distribución de tamaño y densidad de partícula.

Estas propiedades se utilizan para clasificar el polvo según la clasificación de Geldart (Grupos A, B, C, D), que predice su comportamiento de fluidización. Por ejemplo, los polvos del Grupo A se fluidizan suavemente antes de burbujear, mientras que los polvos del Grupo B comienzan a burbujear inmediatamente a la velocidad mínima de fluidización.

Diseño Hidrodinámico Central

La hidrodinámica es el estudio del movimiento del fluido (gas o líquido) y de las partículas sólidas. Este es el corazón del diseño de un FBR, ya que determina la mezcla, la eficiencia de contacto y la estabilidad del reactor.

Calcular la Velocidad Mínima de Fluidización (Umf)

La velocidad mínima de fluidización (Umf) es la velocidad superficial del gas a la que la fuerza de arrastre ejercida por el gas que fluye hacia arriba iguala por primera vez el peso de las partículas. En este punto, el lecho sólido comienza a comportarse como un fluido.

Esta es una línea de base teórica calculada usando ecuaciones (como la ecuación de Ergun) que incorporan el tamaño de partícula, la densidad de partícula y las propiedades del fluido. La operación siempre debe ocurrir por encima de esta velocidad.

Seleccionar la Velocidad de Operación (Uo)

La velocidad de operación (Uo) es una de las decisiones de diseño más críticas. Se establece intencionalmente significativamente más alta que la velocidad mínima de fluidización para asegurar una fluidización robusta y estable.

Una heurística común es establecer Uo entre 3 y 10 veces Umf. Una velocidad más baja puede llevar a una mezcla deficiente, mientras que una velocidad mucho más alta puede llevar a un arrastre excesivo de partículas (partículas que son expulsadas del reactor).

Evaluar el Régimen de Fluidización

Su elección de la velocidad de operación determina el régimen de fluidización. Los regímenes varían desde la suave fluidización burbujeante (donde burbujas distintas de gas suben a través del lecho) hasta la más vigorosa fluidización turbulenta y finalmente la fluidización rápida, donde los sólidos son transportados continuamente fuera del reactor y recirculados.

El régimen dicta el grado de mezcla, la transferencia de calor y la eficiencia de contacto gas-sólido. Los regímenes de fluidización turbulenta y rápida generalmente ofrecen una temperatura más uniforme y un mejor contacto, pero requieren equipos más complejos (por ejemplo, ciclones).

Dimensionamiento del Reactor y Diseño Interno

Con los parámetros fundamentales e hidrodinámicos establecidos, ahora puede determinar las dimensiones físicas y los componentes internos del recipiente del reactor.

Determinar el Diámetro del Reactor

El diámetro interno del reactor es una consecuencia directa de la velocidad de operación elegida. Se calcula dividiendo el caudal volumétrico total del gas por la velocidad de operación (Uo).

Se requiere un diámetro mayor para tasas de producción más altas o si elige una velocidad de operación más baja.

Calcular la Altura del Lecho

La altura del lecho fluidizado se calcula en función del volumen de sólidos requerido (de la cinética) y el área de la sección transversal del reactor.

También debe tener en cuenta la expansión del lecho, el hecho de que la altura del lecho aumentará a medida que se fluidice. Además, una cantidad significativa de espacio vacío, conocido como el espacio libre, debe diseñarse por encima del lecho para permitir que las partículas se desprendan del gas antes de salir del reactor.

Diseñar el Distribuidor de Gas

El distribuidor de gas es un componente crítico en la parte inferior del reactor que asegura que el gas fluidizante se introduzca uniformemente en toda la sección transversal. Un distribuidor deficiente conduce a zonas muertas, formación de tapones y una operación ineficiente.

Los diseños comunes incluyen placas perforadas, placas de boquillas o distribuidores de campana de burbujeo, cada uno con diferentes características de caída de presión y rendimiento.

Planificar el Intercambio de Calor

Una de las principales ventajas de los FBR es su excelente control de temperatura debido a la rápida mezcla de partículas. Para reacciones altamente exotérmicas o endotérmicas, un sistema de intercambio de calor es esencial.

Esto puede implicar la colocación de serpentines de enfriamiento/calentamiento directamente dentro del lecho fluidizado o la circulación de los sólidos a un intercambiador de calor externo.

Comprender las Compensaciones

Un diseño efectivo reconoce y equilibra los compromisos inherentes en cualquier sistema FBR.

El Dilema de la Velocidad: Mezcla vs. Arrastre

Elegir una alta velocidad de operación mejora la mezcla de sólidos y la transferencia de calor, lo cual es deseable. Sin embargo, también aumenta la tasa de arrastre de partículas, lo que requiere un espacio libre más alto y ciclones más eficientes para capturar y devolver los sólidos perdidos. Esto aumenta tanto los costos de capital como los operativos (debido a una mayor potencia del soplador).

Impacto del Tamaño de Partícula

Las partículas pequeñas (por ejemplo, el Grupo A de Geldart) se fluidizan suavemente y ofrecen una gran superficie para la reacción. Sin embargo, son más susceptibles al arrastre y pueden formar aglomerados si las fuerzas cohesivas son fuertes. Las partículas más grandes (Grupo B/D) son más estables pero requieren velocidades de gas y aportes de energía significativamente más altos para fluidizarse.

Burbujeo y Desviación

En el régimen común de fluidización burbujeante, gran parte del gas puede viajar a través del reactor dentro de burbujas, con un contacto limitado con las partículas de catalizador sólido. Este fenómeno, conocido como desviación de gas, puede reducir severamente la eficiencia de la reacción y la conversión. Esta es una motivación principal para operar en regímenes de fluidización turbulenta o rápida más intensos.

Finalizando su Enfoque de Diseño

Sus elecciones de diseño final deben guiarse por el objetivo principal de su aplicación específica.

- Si su enfoque principal es maximizar la conversión: Opere en un régimen turbulento para minimizar la desviación de gas y asegurar un excelente contacto gas-sólido, gestionando el arrastre resultante con un sistema de ciclones eficiente.

- Si su enfoque principal es el control de la temperatura: Aproveche la principal fortaleza del FBR utilizando una alta velocidad de operación para crear una mezcla vigorosa de sólidos e integrando serpentines de intercambio de calor internos para gestionar la carga térmica.

- Si su enfoque principal es minimizar el costo operativo: Opere a una velocidad más cercana a la mínima requerida para una buena fluidización para reducir el consumo de energía del soplador, pero verifique que la mezcla y la conversión sigan siendo aceptables.

En última instancia, un diseño exitoso de FBR armoniza estos factores competitivos para crear un entorno de reacción estable, controlado y eficiente.

Tabla Resumen:

| Paso de Diseño | Objetivo Clave | Parámetros/Consideraciones Clave |

|---|---|---|

| Análisis Fundamental | Definir propiedades de reacción y partículas | Cinética de reacción, tamaño/densidad de partículas, clasificación de Geldart |

| Diseño Hidrodinámico | Asegurar fluidización y mezcla estables | Velocidad mínima de fluidización (Umf), velocidad de operación (Uo), régimen de fluidización |

| Dimensionamiento y Componentes Internos del Reactor | Determinar dimensiones físicas y componentes | Diámetro del reactor, altura del lecho, distribuidor de gas, sistema de intercambio de calor |

| Análisis de Compensaciones | Equilibrar factores de diseño competitivos | Mezcla vs. arrastre, impacto del tamaño de partícula, desviación de gas |

Optimice el Rendimiento de su Reactor de Lecho Fluidizado con KINTEK

Diseñar un reactor de lecho fluidizado requiere ingeniería de precisión para equilibrar la cinética de reacción, el comportamiento de las partículas y la dinámica de fluidos. En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles de alta calidad adaptados a las necesidades únicas de su laboratorio. Ya sea que esté ampliando un proceso u optimizando la eficiencia del reactor, nuestra experiencia garantiza que logre una operación estable, un excelente control de temperatura y la máxima conversión.

¿Por qué elegir KINTEK?

- Soluciones a Medida: Ofrecemos equipos y soporte adaptados a sus requisitos de reacción específicos y propiedades de las partículas.

- Orientación Experta: Nuestro equipo lo ayuda a navegar por las compensaciones de diseño, como la mezcla vs. el arrastre, para minimizar costos y maximizar la eficiencia.

- Rendimiento Confiable: Desde distribuidores de gas hasta sistemas de intercambio de calor, nuestros productos están construidos para durabilidad y precisión.

¿Listo para mejorar el diseño de su reactor? Contáctenos hoy para discutir cómo KINTEK puede apoyar las necesidades de su laboratorio en reactores de lecho fluidizado e impulsar su investigación.

Guía Visual

Productos relacionados

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Celda electroquímica electrolítica de cuarzo para experimentos electroquímicos

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Celdas personalizables de electrólisis PEM para diversas aplicaciones de investigación

La gente también pregunta

- ¿Cuál es la contribución de un reactor hidrotermal a la construcción de poros graduados? Plantillas de Precisión para TAS

- ¿Por qué los autoclaves de alta presión son esenciales para preparar agentes de curado de poliamida de base biológica a partir de ácido dímero?

- ¿Cuál es el propósito de usar gas argón de alta pureza en un reactor de alta presión? Asegurar datos precisos de pruebas de corrosión

- ¿Cuál es el papel de los reactores de alta presión en el estudio de la oxidación de aleaciones? Herramientas esenciales para la investigación supercrítica

- ¿Cómo demuestra su valor un reactor de alta presión en el envejecimiento acelerado? Predicción rápida de la durabilidad del catalizador