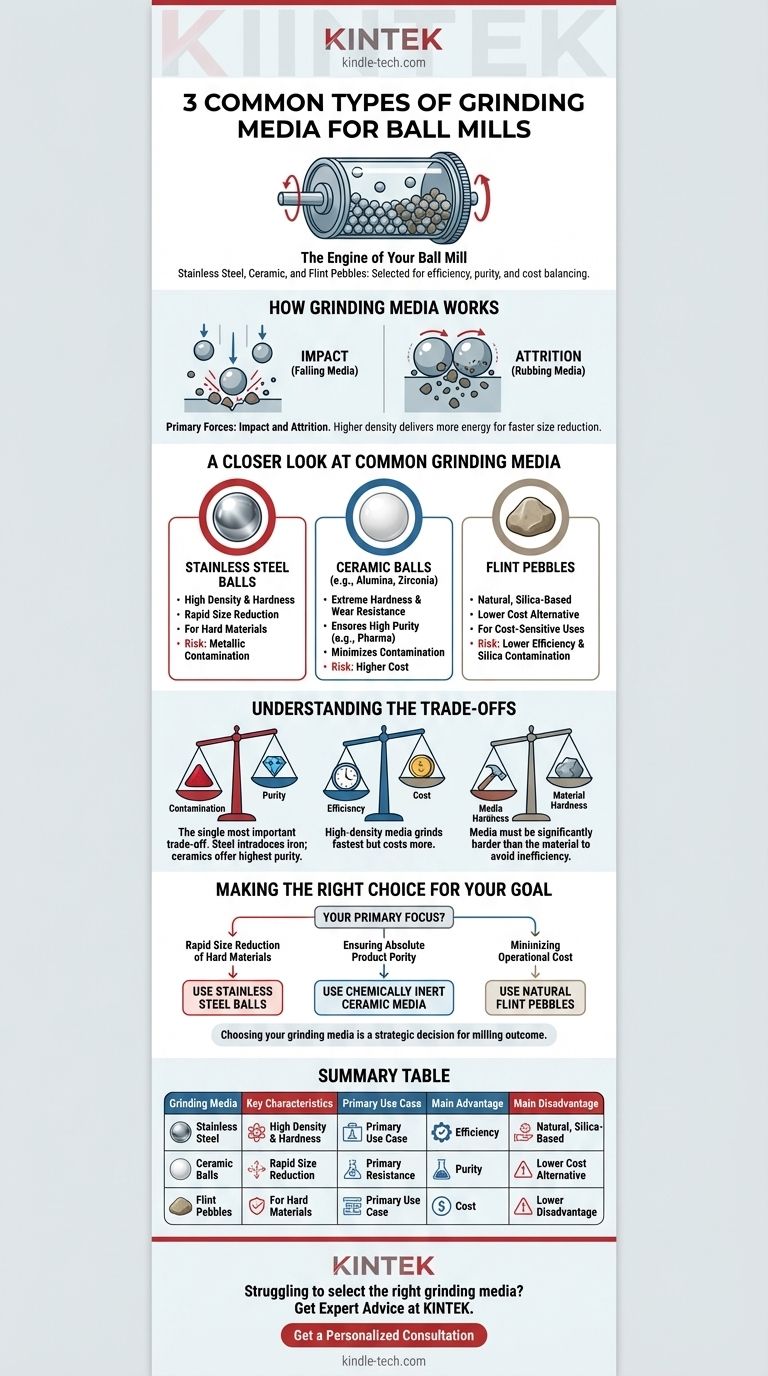

En un molino de bolas, los tipos de medios de molienda más utilizados son las bolas de acero inoxidable, las bolas cerámicas y los guijarros de sílex. Cada uno se selecciona en función de sus propiedades materiales únicas, que influyen directamente en el proceso de molienda, la eficiencia y la pureza del producto final.

La selección del medio de molienda no es una elección trivial; es una variable crítica del proceso. El medio ideal se determina equilibrando la necesidad de eficiencia de molienda con el nivel aceptable de contaminación del producto y el coste operativo general.

Cómo funcionan los medios de molienda

La mecánica de la abrasión

Los medios de molienda son el motor de un molino de bolas. A medida que el tambor del molino gira, los medios se levantan y luego caen en cascada o catarata, creando una potente acción de molienda.

Esta acción descompone las partículas a través de dos fuerzas principales: el impacto de la caída de los medios y la abrasión del roce de los medios entre sí y con el material.

El papel de la energía y el movimiento

La energía cinética de los medios es primordial. La velocidad y la masa de cada elemento de molienda dictan la energía de colisión.

Los medios de mayor densidad, como el acero, proporcionan más energía de impacto, lo que conduce a una reducción de tamaño más rápida. Las fuerzas de fricción y roce también contribuyen significativamente al proceso de molienda, especialmente para lograr partículas muy finas.

Un vistazo más de cerca a los medios de molienda comunes

Bolas de acero inoxidable

El acero inoxidable es un medio de alta densidad y alta dureza. Esto lo hace extremadamente eficaz para moler materiales duros y para aplicaciones donde la reducción rápida del tamaño de las partículas es el objetivo principal.

Su gran masa proporciona la máxima energía de impacto al colisionar, rompiendo partículas resistentes de manera eficiente. Sin embargo, su principal inconveniente es el potencial de contaminación metálica.

Bolas cerámicas

Los medios cerámicos, como los fabricados con alúmina o zirconia, son valorados por su dureza extrema y su excelente resistencia al desgaste.

Esta dureza los hace muy duraderos y, lo que es más importante, minimiza el riesgo de contaminar el producto molido. Son la opción estándar en industrias como la farmacéutica, la electrónica y la química especializada, donde la pureza del producto es innegociable.

Guijarros de sílex

Los guijarros de sílex son un medio de molienda natural a base de sílice. Son una alternativa de menor coste a los medios de ingeniería como las bolas de acero o cerámica.

Debido a que tienen menor densidad y una forma menos uniforme, su eficiencia de molienda es generalmente menor. Se suelen utilizar en aplicaciones donde el coste es un factor importante y una ligera contaminación por sílice es aceptable, como en ciertas preparaciones de esmaltes cerámicos.

Comprensión de las compensaciones

Contaminación frente a pureza

La compensación más importante es el riesgo de contaminación. Todos los medios de molienda se desgastarán con el tiempo, introduciendo pequeñas cantidades de su propio material en su producto.

El acero introduce hierro, lo cual es inaceptable para muchas aplicaciones. Las cerámicas inertes ofrecen la mayor pureza, pero a un coste superior.

Eficiencia de molienda frente a coste

Existe una relación directa entre la densidad del medio y su eficiencia de molienda. El acero de alta densidad muele más rápido, pero es más caro y provoca más desgaste en el revestimiento del molino.

Los medios de baja densidad y bajo coste, como los guijarros de sílex, son menos eficientes y requieren tiempos de molienda más largos para lograr el mismo resultado.

Dureza del medio frente a dureza del material

Un principio fundamental es que el medio de molienda debe ser significativamente más duro que el material que se está procesando.

Utilizar un medio más blando en un material duro provocará que el medio se muela en lugar del producto, lo que dará lugar a una contaminación extrema y a una molienda ineficiente.

Tomar la decisión correcta para su objetivo

En última instancia, el medio correcto depende totalmente de los requisitos específicos de su proyecto.

- Si su principal objetivo es la reducción rápida del tamaño de materiales duros: Las bolas de acero inoxidable de alta densidad proporcionan la energía de impacto necesaria.

- Si su principal objetivo es garantizar una pureza absoluta del producto: Los medios cerámicos químicamente inertes son la única opción fiable.

- Si su principal objetivo es minimizar el coste operativo para materiales menos sensibles: Los guijarros de sílex naturales pueden ser una solución rentable.

Elegir su medio de molienda es una decisión estratégica que controla directamente el resultado de su proceso de molienda.

Tabla de resumen:

| Medio de molienda | Características clave | Caso de uso principal | Ventaja principal | Desventaja principal |

|---|---|---|---|---|

| Bolas de acero inoxidable | Alta densidad, alta dureza | Reducción rápida del tamaño de materiales duros | Máxima eficiencia de molienda | Riesgo de contaminación metálica |

| Bolas cerámicas | Dureza extrema, químicamente inertes | Aplicaciones que requieren alta pureza (farmacéutica, electrónica) | Excelente pureza del producto | Coste más elevado |

| Guijarros de sílex | Naturales, baja densidad, menor coste | Aplicaciones sensibles al coste donde la contaminación por sílice es aceptable | Bajo coste operativo | Menor eficiencia de molienda |

¿Tiene dificultades para seleccionar el medio de molienda adecuado para su material específico y sus requisitos de pureza?

La elección del medio de molienda es una variable crítica que afecta directamente a la calidad, la eficiencia y el coste de su producto. En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles de alta calidad, incluida una gama completa de medios de molienda para molinos de bolas. Nuestros expertos pueden ayudarle a navegar por las compensaciones entre contaminación, eficiencia y coste para encontrar la solución perfecta para las necesidades de su laboratorio.

Contáctenos hoy mismo para hablar sobre su aplicación y asegurar resultados óptimos para su proceso de molienda.

Obtener una consulta personalizada

Guía Visual

Productos relacionados

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

- Molino Planetario de Bolas de Alta Energía para Laboratorio

- Molino de Cilindros Horizontal de Laboratorio

- Molino de Bolas de Laboratorio Vibratorio de Alta Energía Tipo Tanque Único

La gente también pregunta

- ¿Cuál es el papel de un molino de bolas planetario en la síntesis de electrolitos de estado sólido de sulfuro Li2S–P2S5?

- ¿Cuál es la función principal de un molino de bolas planetario de alta energía? Dominar la aleación mecánica para nanopartículas de níquel

- ¿Qué papel juega un molino de bolas planetario en la SHS? Optimización de la activación de polvos para una síntesis superior de aleaciones

- ¿Qué papel juega un molino de bolas planetario en la preparación de electrolitos sólidos de tipo NASICON como LATP y LAGP?

- ¿Cuál es la función principal de un molino de bolas planetario para objetivos LLZTO? Lograr pulverización de alta energía