Los dos métodos principales de calentamiento por inducción industrial se materializan en el horno de inducción sin núcleo y el horno de inducción de canal. Si bien ambos utilizan la inducción electromagnética para generar calor directamente dentro de un metal, su construcción interna dicta aplicaciones muy diferentes, desde la siderurgia primaria hasta el mantenimiento de aluminio fundido.

La diferencia esencial radica en su función: los hornos sin núcleo son fundidores primarios versátiles, ideales para una amplia gama de metales, mientras que los hornos de canal son especialistas altamente eficientes, utilizados principalmente para mantener y sobrecalentar aleaciones ya fundidas de baja temperatura.

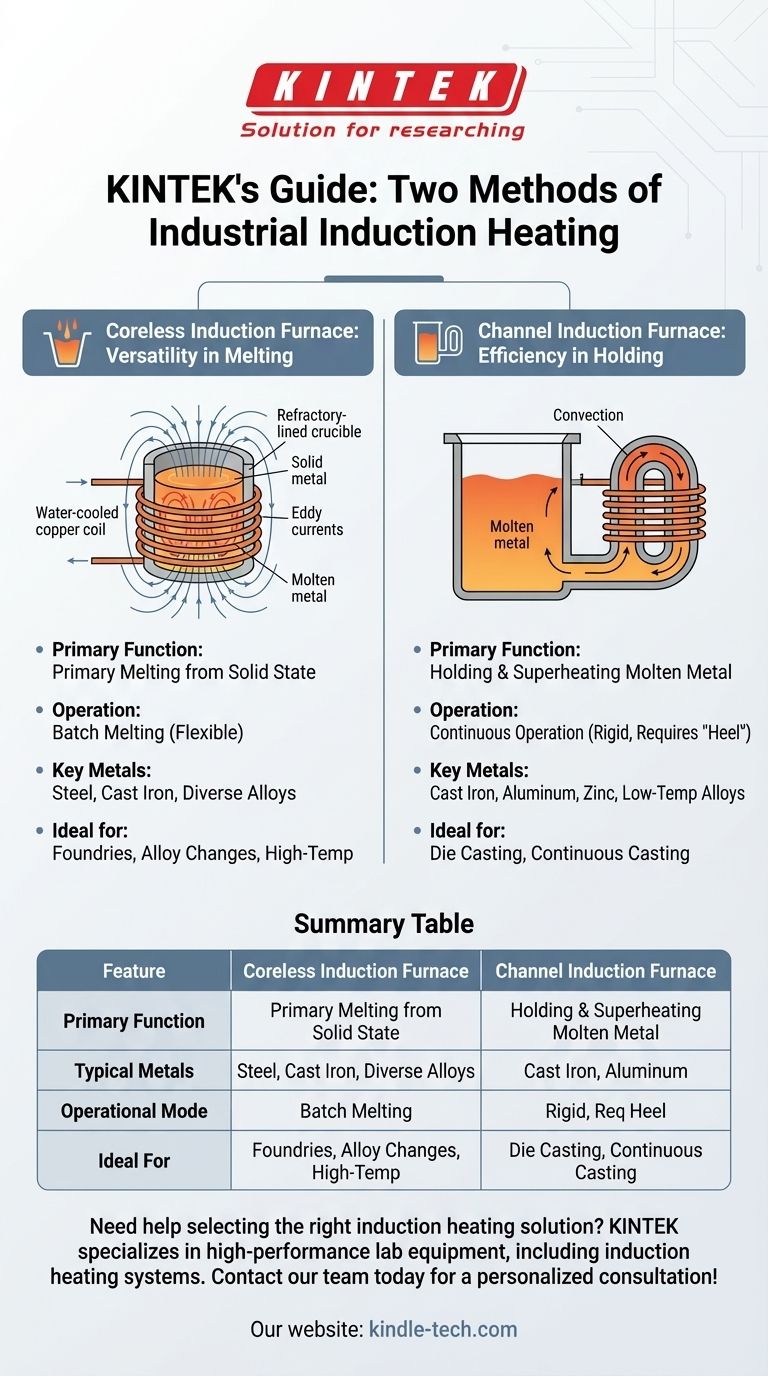

El Horno de Inducción Sin Núcleo: Versatilidad en la Fusión

Un horno sin núcleo es el diseño más común para fundir metales desde un estado sólido. Funciona como un verdadero transformador donde el primario es la bobina del horno y el secundario es la carga metálica misma.

Cómo Funciona

El horno consta de un crisol revestido de material refractario que contiene el metal a fundir. Este crisol está rodeado por una bobina de cobre refrigerada por agua.

Cuando una potente corriente alterna pasa a través de la bobina, crea un campo magnético fuerte y reversible. Este campo induce potentes corrientes de Foucault dentro de la carga metálica, generando un inmenso calor por resistencia eléctrica y fundiéndola rápidamente.

Aplicaciones Clave

El horno sin núcleo es excepcionalmente versátil. Se utiliza para fundir una amplia gama de metales, incluyendo acero, hierro fundido y varias aleaciones no ferrosas.

Su capacidad para iniciar la fusión a partir de una carga fría y sólida lo hace ideal para fundiciones que operan en lotes o cambian frecuentemente el tipo de aleación que están fundiendo.

El Horno de Inducción de Canal: Eficiencia en el Mantenimiento

Un horno de canal está diseñado menos para la fusión primaria y más para mantener grandes volúmenes de metal fundido a una temperatura específica con alta eficiencia.

Cómo Funciona

Este horno tiene una cámara principal para contener el metal, conectada a un canal más pequeño y en bucle hecho de material refractario. Una bobina de inducción está envuelta alrededor de este canal.

El metal fundido dentro del canal forma un circuito secundario cerrado. La corriente inducida en este bucle genera calor, que luego circula a través del baño principal de metal mediante convección natural, manteniendo todo el volumen a una temperatura constante.

Aplicaciones Clave

Los hornos de canal destacan como unidades de mantenimiento y sobrecalentamiento. Se utilizan comúnmente para aleaciones de bajo punto de fusión como el hierro fundido y metales no ferrosos.

Debido a que deben mantener un "talón" fundido continuo en el canal para operar, son más adecuados para operaciones de fundición continua o semicontinua que para la fusión por lotes.

Comprendiendo las Diferencias Clave

Elegir entre estos dos tipos de hornos se reduce a comprender las compensaciones entre la versatilidad y la eficiencia especializada.

Fusión vs. Mantenimiento

El horno sin núcleo es un fundidor primario. Su diseño está optimizado para tomar metal sólido y convertirlo en líquido.

El horno de canal es un recipiente de mantenimiento. Es mucho más eficiente térmicamente para mantener la temperatura de un baño ya fundido durante largos períodos.

Rango de Aplicación

El calentamiento intenso y directo de un horno sin núcleo lo hace adecuado para aleaciones de alta temperatura como el acero.

El diseño de un horno de canal lo hace más adecuado para metales de menor temperatura. Es un caballo de batalla en industrias como la fundición a presión de aluminio y zinc.

Flexibilidad Operativa

Un horno sin núcleo ofrece una alta flexibilidad. Se puede arrancar en frío y vaciar completamente entre fusiones, lo que permite cambios fáciles de aleación.

Un horno de canal es rígidamente operativo. Debe permanecer encendido y lleno de metal fundido, lo que lo hace inadecuado para operaciones que requieren paradas frecuentes o cambios de aleación.

Tomando la Decisión Correcta para su Objetivo

Su proceso industrial específico determinará qué tecnología de horno es la herramienta correcta para el trabajo.

- Si su enfoque principal es fundir acero sólido o diversas aleaciones en lotes: El horno sin núcleo proporciona la potencia y flexibilidad necesarias.

- Si su enfoque principal es mantener grandes cantidades de hierro fundido o aluminio fundido a una temperatura estable para la fundición: El horno de canal ofrece una eficiencia térmica superior para esta tarea.

- Si su enfoque principal es sobrecalentar o ajustar la química de metal ya fundido: El calentamiento suave y continuo de un horno de canal es la solución ideal.

Comprender el diseño fundamental de cada horno le permite seleccionar la tecnología más efectiva y eficiente para su proceso metalúrgico.

Tabla Resumen:

| Característica | Horno de Inducción Sin Núcleo | Horno de Inducción de Canal |

|---|---|---|

| Función Principal | Fusión Primaria | Mantenimiento y Sobrecalentamiento |

| Metales Típicos | Acero, Hierro Fundido, Aleaciones Diversas | Hierro Fundido, Aluminio, Zinc |

| Modo Operativo | Fusión por Lotes (Flexible) | Operación Continua (Rígida) |

| Ideal Para | Fundiciones, Cambios de Aleación | Fundición a Presión, Fundición Continua |

¿Necesita ayuda para seleccionar la solución de calentamiento por inducción adecuada para su laboratorio o fundición?

KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluyendo sistemas de calentamiento por inducción para procesos metalúrgicos. Ya sea que necesite la potencia de fusión versátil de un horno sin núcleo o las eficientes capacidades de mantenimiento de un horno de canal, nuestros expertos pueden ayudarlo a identificar la tecnología perfecta para mejorar su eficiencia y resultados.

¡Contacte a nuestro equipo hoy mismo para una consulta personalizada y descubra la diferencia KINTEK!

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción de Arco al Vacío No Consumible

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿La calefacción por inducción utiliza electricidad? Una guía sobre tecnología de cocción eficiente y precisa

- ¿Qué es el concepto de un horno de inducción? Desbloquee la fusión de metales rápida, limpia y eficiente

- ¿Cuál es el principio básico del horno de inducción? Lograr una fusión de metal rápida y limpia

- ¿Cuál es la composición estructural del cuerpo de un horno de inducción? Guía experta sobre su diseño de 4 capas

- ¿Cuál es la función principal de un horno de fusión por inducción al vacío? Fundir metales de alta pureza con precisión

- ¿Cómo se realiza el revestimiento del horno de inducción? Domine los pasos críticos para un crisol seguro y duradero

- ¿Qué metales se pueden fundir en un horno de inducción? Desbloquee el poder para fundir prácticamente cualquier metal

- ¿Cuál es la materia prima del horno de inducción? Metal, Revestimiento refractario y más