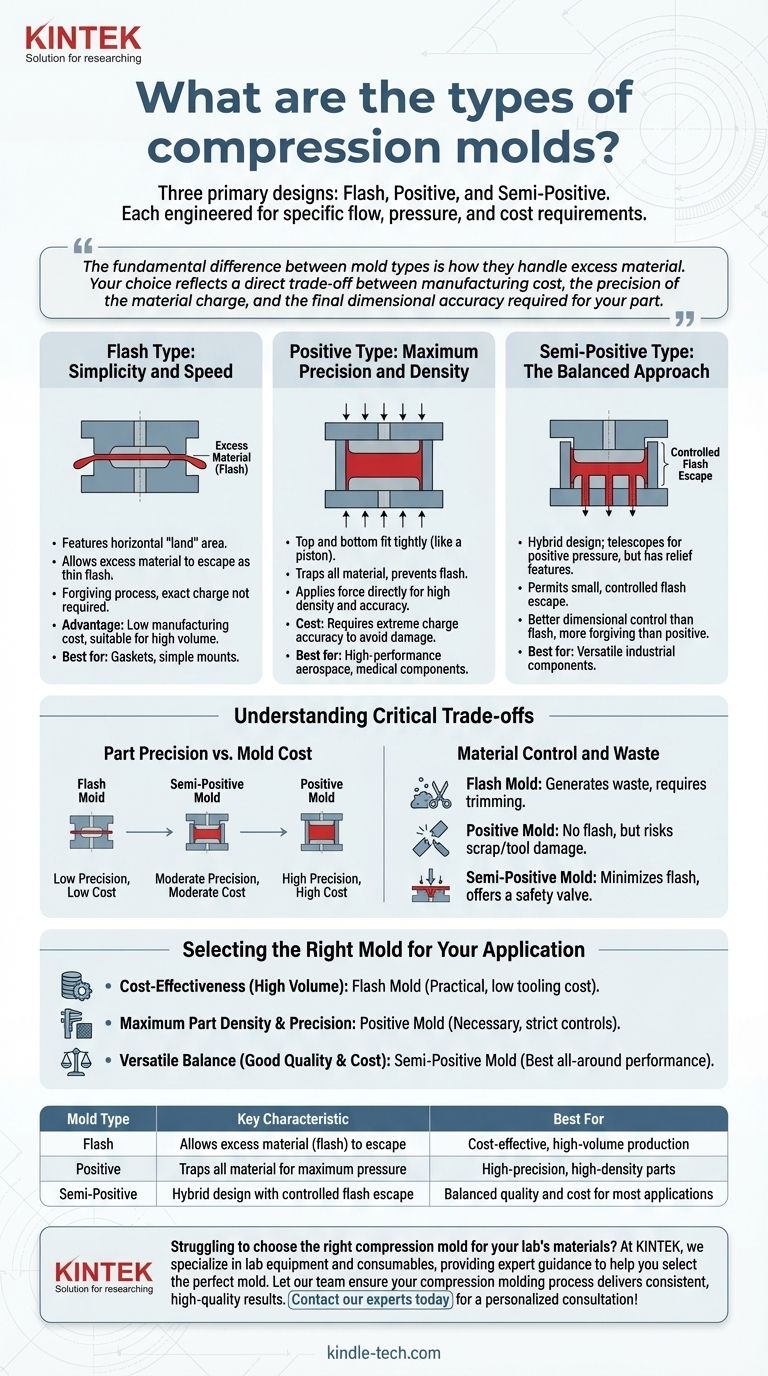

Existen tres tipos principales de moldes de compresión: de rebaba (flash), positivos y semipositivos. Cada diseño está diseñado para controlar el flujo y la presión sobre el material de moldeo de manera diferente, lo que impacta directamente en la precisión, densidad y costo de la pieza final. La elección entre ellos depende totalmente de los requisitos específicos del componente que se está produciendo.

La diferencia fundamental entre los tipos de moldes es cómo manejan el exceso de material. Su elección refleja una compensación directa entre el costo de fabricación, la precisión de la carga de material y la precisión dimensional final requerida para su pieza.

Explicación de los Tres Diseños Básicos de Moldes

Comprender la mecánica de cada diseño revela su caso de uso ideal. La distinción principal radica en si el molde permite, y cómo permite, que el exceso de material (conocido como "rebaba" o "flash") escape a medida que el molde se cierra bajo presión.

Tipo Rebaba (Flash): Simplicidad y Velocidad

Un molde de rebaba es el diseño más simple y común. Cuenta con un área de "asiento" horizontal alrededor de la cavidad del molde.

A medida que el molde se cierra, este asiento permite que el exceso de material sea expulsado, formando una fina lámina de rebaba. Esto hace que el proceso sea indulgente, ya que la cantidad exacta de material (la "carga") no necesita medirse perfectamente.

La principal ventaja es su bajo costo de fabricación y su idoneidad para la producción de alto volumen donde las imperfecciones menores son aceptables.

Tipo Positivo: Máxima Precisión y Densidad

Un molde positivo está diseñado para una contención máxima de presión y material. Las mitades superior e inferior del molde encajan con una tolerancia ajustada, casi como un pistón en un cilindro.

Este diseño atrapa todo el material dentro de la cavidad, evitando que escape cualquier rebaba. Toda la fuerza se aplica directamente al material, lo que da como resultado piezas con una densidad muy alta y una excelente precisión dimensional.

Sin embargo, esta precisión tiene un costo. La carga de material debe pesarse con extrema precisión para evitar tanto el llenado insuficiente de la cavidad como la creación de una presión excesiva que pueda dañar el costoso molde.

Tipo Semipositivo: El Enfoque Equilibrado

El molde semipositivo es un diseño híbrido que captura los beneficios de los moldes de rebaba y positivos.

Permite que las mitades del molde se telescopen juntas por una corta distancia para aplicar presión positiva, pero también incorpora características como asientos verticales o respiraderos de alivio. Esto permite que una pequeña cantidad controlada de rebaba escape una vez que se alcanza una presión específica.

Este diseño proporciona un control dimensional y una densidad mucho mejores que un molde de rebaba, al tiempo que es más indulgente con la carga de material que un molde totalmente positivo.

Comprender las Compensaciones Críticas

Seleccionar un tipo de molde es una decisión de ingeniería basada en el equilibrio de tres factores clave: costo, control del material y la calidad requerida de la pieza final.

Precisión de la Pieza frente al Costo del Molde

Existe una relación directa entre el costo del molde y la precisión de la pieza que produce.

- Molde de Rebaba: Costo más bajo, precisión más baja. Ideal para piezas como juntas o soportes simples donde las dimensiones exactas son menos críticas.

- Molde Positivo: Costo más alto, precisión más alta. Se utiliza para componentes de alto rendimiento en aplicaciones aeroespaciales, médicas o eléctricas.

- Molde Semipositivo: Un costo moderado para una precisión buena a alta. Es un caballo de batalla versátil para una amplia gama de componentes industriales.

Control de Material y Desperdicio

La forma en que el molde maneja la carga de material es un factor definitorio.

Los moldes de rebaba generan material de desecho y requieren una operación de recorte secundaria, lo que añade mano de obra y costo al proceso. Los moldes positivos no generan rebabas, pero corren el riesgo de producir piezas desechadas o daños en la herramienta si la carga es incorrecta.

El diseño semipositivo ofrece un compromiso, minimizando la rebaba al tiempo que proporciona una válvula de seguridad para ligeras variaciones en la carga de material.

Selección del Molde Adecuado para su Aplicación

Su elección final debe guiarse por los requisitos de uso final de su componente.

- Si su enfoque principal es la rentabilidad para la producción de alto volumen: El molde de rebaba es la opción más práctica debido a su bajo costo de utillaje y su naturaleza indulgente.

- Si su enfoque principal es la máxima densidad de la pieza y la precisión dimensional: El molde positivo es necesario, a pesar de su mayor costo y estrictos controles de proceso.

- Si su enfoque principal es un equilibrio versátil de buena calidad y costo razonable: El molde semipositivo ofrece el mejor rendimiento general para la mayoría de las aplicaciones industriales.

En última instancia, alinear el diseño de su molde con los objetivos económicos y de ingeniería específicos de su pieza es la clave para un moldeo por compresión exitoso.

Tabla Resumen:

| Tipo de Molde | Característica Clave | Mejor Para |

|---|---|---|

| Rebaba (Flash) | Permite que escape el exceso de material (rebaba) | Producción rentable y de alto volumen |

| Positivo | Atrapa todo el material para máxima presión | Piezas de alta precisión y alta densidad |

| Semipositivo | Diseño híbrido con escape de rebaba controlado | Calidad y costo equilibrados para la mayoría de las aplicaciones |

¿Tiene dificultades para elegir el molde de compresión adecuado para los materiales de su laboratorio? El diseño incorrecto del molde puede provocar piezas imprecisas, desperdicio de material y mayores costos. En KINTEK, nos especializamos en equipos y consumibles de laboratorio, brindando orientación experta para ayudarle a seleccionar el molde perfecto para su aplicación específica, ya sea que necesite eficiencia de alto volumen con un molde de rebaba o máxima precisión con un molde positivo. Permita que nuestro equipo asegure que su proceso de moldeo por compresión ofrezca resultados consistentes y de alta calidad. ¡Contacte a nuestros expertos hoy mismo para una consulta personalizada!

Guía Visual

Productos relacionados

- Molde de Prensado Antirrotura para Uso en Laboratorio

- Máquina de moldeo por inyección pequeña para uso en laboratorio

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

La gente también pregunta

- ¿Qué características técnicas deben poseer los moldes resistentes a la presión a alta temperatura? Factores clave para el prensado en caliente al vacío.

- ¿Qué Papel Juega un Molde de Grafito en la Sinterización de Aleaciones de Co-Cr? Exploración de Impactos Físicos y Químicos

- ¿Qué funciones cumplen una prensa hidráulica de laboratorio y moldes de titanio en la compresión de electrolitos de sulfuro?

- ¿Cuáles son las ventajas de los moldes de aleación TZM para baterías de estado sólido? Lograr alta densidad y prevenir la pérdida de litio.

- ¿Qué es un moldeador personalizado? Su socio para la fabricación de piezas de plástico a medida

- ¿Qué es una estructura de molde de 3 placas? Lograr el desmoldeo automático y la flexibilidad de diseño

- ¿Cuáles son los componentes de un molde de 2 placas? Una guía sencilla de las piezas del molde de inyección de núcleo

- ¿Qué papel juegan los moldes de grafito en la preparación de películas de grafito y compuestos de cobre? Mejora de la integridad estructural de GFs/CFs