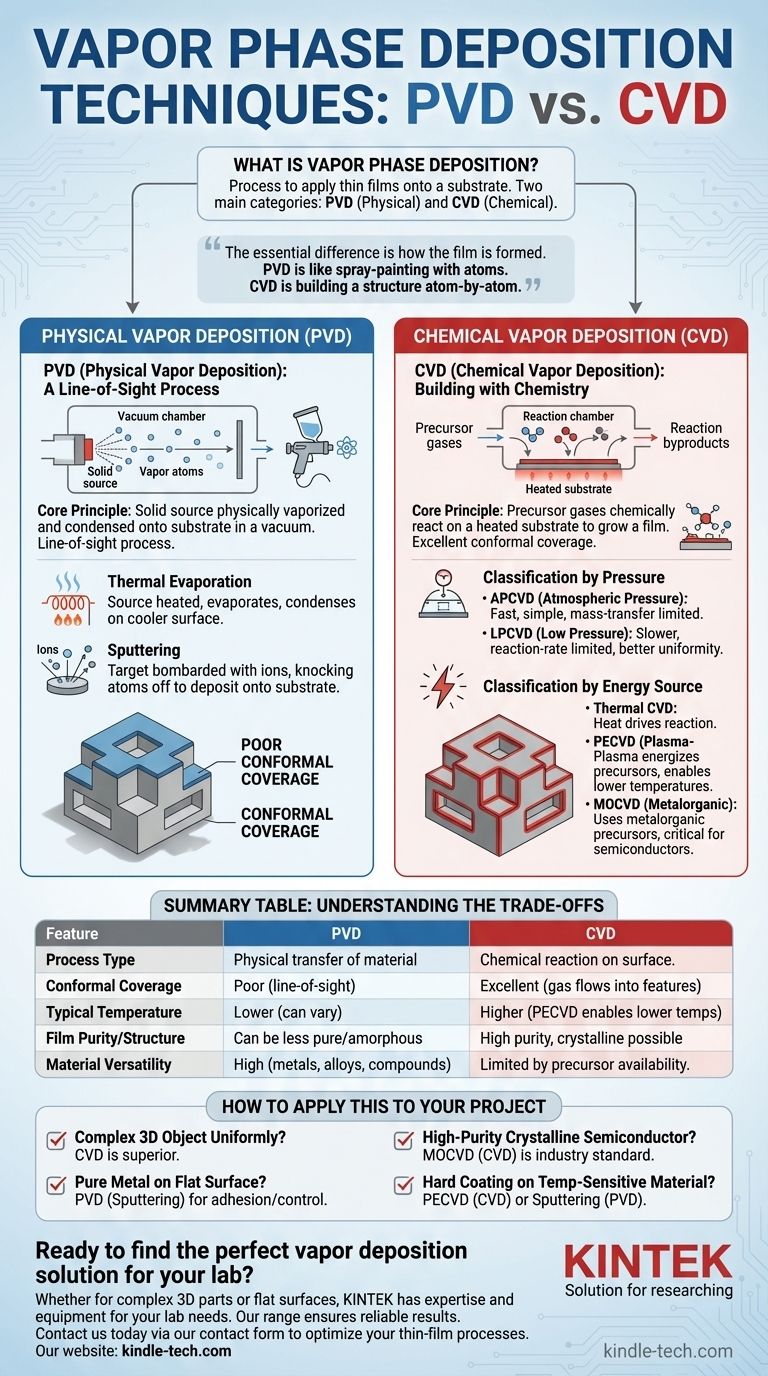

En esencia, la deposición en fase de vapor es una familia de procesos utilizados para aplicar películas extremadamente delgadas de material sobre una superficie, conocida como sustrato. Las dos categorías fundamentales son la Deposición Física de Vapor (PVD), donde un material es vaporizado físicamente y transferido, y la Deposición Química de Vapor (CVD), donde los gases precursores reaccionan en la superficie del sustrato para hacer crecer una nueva capa de material.

La diferencia esencial es cómo se forma la película. La PVD es un proceso físico, como pintar con aerosol con átomos. La CVD es un proceso químico, como construir una estructura átomo por átomo a través de reacciones controladas.

Deposición Física de Vapor (PVD): Un Proceso de Línea de Visión

Las técnicas de PVD operan dentro de un vacío e implican la transformación física de un material fuente sólido en un vapor, que luego se condensa sobre el sustrato. Este es un proceso de línea de visión, lo que significa que los átomos viajan en línea recta desde la fuente hasta el sustrato.

El Principio Fundamental de la PVD

Un material objetivo es bombardeado con energía, causando que los átomos o moléculas sean eyectados. Estas partículas viajan a través de una cámara de vacío y se depositan sobre el sustrato, formando una película delgada.

Evaporación Térmica

Este es uno de los métodos PVD más simples. Un material fuente se calienta en alto vacío hasta que se evapora o sublima. El vapor resultante viaja y se condensa en un sustrato más frío, de manera muy similar a como el vapor se condensa en un espejo frío.

Pulverización Catódica (Sputtering)

En la pulverización catódica, un objetivo del material deseado es bombardeado con iones de alta energía (típicamente de un gas inerte como el Argón) en un plasma. Este bombardeo actúa como una escopeta microscópica, desprendiendo físicamente átomos del objetivo. Estos átomos eyectados se depositan luego sobre el sustrato, creando una película densa y fuertemente adherida.

Deposición Química de Vapor (CVD): Construyendo con Química

La CVD es un enfoque fundamentalmente diferente. En lugar de transferir físicamente un material sólido, introduce uno o más gases precursores volátiles en una cámara de reacción. Estos gases se descomponen o reaccionan en un sustrato calentado para formar la película sólida deseada.

El Principio Fundamental de la CVD

La esencia de la CVD es una reacción química en una superficie. Debido a que se basa en gases que pueden fluir alrededor y dentro de las características, la CVD ofrece una excelente cobertura conforme, lo que significa que puede recubrir formas tridimensionales complejas de manera uniforme.

Clasificación por Presión

La presión de la cámara afecta drásticamente el proceso de deposición.

- CVD a Presión Atmosférica (APCVD): Se realiza a presión atmosférica normal. Es rápido y simple, pero a menudo está limitado por la rapidez con la que los gases precursores pueden llegar a la superficie (limitado por la transferencia de masa), lo que puede afectar la uniformidad de la película.

- CVD a Baja Presión (LPCVD): Se realiza a presiones reducidas. Esto ralentiza el proceso pero permite que los gases se difundan de manera más uniforme, haciendo que la deposición esté limitada por la velocidad de reacción. El resultado es una uniformidad y pureza superiores, lo cual es crítico para la electrónica.

Clasificación por Fuente de Energía

El calor es la forma tradicional de impulsar la reacción, pero otras fuentes de energía permiten un mayor control y temperaturas más bajas.

- CVD Térmica: El sustrato se calienta, proporcionando la energía térmica necesaria para que los precursores reaccionen.

- CVD Asistida por Plasma (PECVD): Se utiliza un plasma para energizar los gases precursores, permitiendo que la deposición ocurra a temperaturas mucho más bajas que en la CVD térmica. Esto es crucial para recubrir sustratos sensibles al calor como plásticos o ciertos dispositivos electrónicos.

- CVD Metalorgánica (MOCVD): Esta técnica especializada utiliza compuestos metalorgánicos como precursores y es un pilar de la industria moderna de semiconductores para la fabricación de LED y transistores de alto rendimiento.

Comprendiendo las Ventajas y Desventajas: PVD vs. CVD

Elegir entre PVD y CVD requiere comprender sus fortalezas y debilidades inherentes.

Cobertura Conforme (Recubrimiento de Formas Complejas)

La CVD sobresale aquí. Los precursores gaseosos pueden fluir en trincheras profundas y recubrir superficies intrincadas de manera uniforme. La PVD es deficiente en esto porque es un proceso de línea de visión, creando "sombras" detrás de las características elevadas.

Temperatura de Deposición

La CVD tradicional requiere altas temperaturas para impulsar las reacciones químicas. Sin embargo, técnicas como la PECVD permiten la deposición a baja temperatura. La PVD a menudo se puede realizar a temperaturas más bajas, aunque el sustrato aún puede calentarse significativamente durante el proceso.

Pureza y Estructura de la Película

La CVD puede producir películas cristalinas excepcionalmente puras porque el proceso se basa en reacciones químicas específicas. Las películas de PVD son más propensas a incorporar impurezas de la cámara y pueden tener una estructura amorfa menos ordenada a menos que el proceso se controle cuidadosamente.

Versatilidad de Materiales

La PVD es más versátil para metales puros, aleaciones y compuestos. Esencialmente, cualquier material que pueda ser vaporizado o pulverizado físicamente puede ser depositado. La CVD está limitada a materiales para los cuales se pueden encontrar gases precursores adecuados, estables y a menudo no tóxicos.

Cómo Aplicar Esto a Su Proyecto

Su elección depende completamente de las propiedades deseadas de la película y del sustrato que esté utilizando.

- Si su enfoque principal es recubrir un objeto 3D complejo de manera uniforme: La CVD es la opción superior debido a su deposición basada en gases, sin línea de visión.

- Si su enfoque principal es depositar una película de metal puro en una superficie plana: La PVD, particularmente la pulverización catódica, proporciona una excelente adhesión y control.

- Si su enfoque principal es el crecimiento de una capa semiconductora cristalina de alta pureza: Un proceso especializado de CVD como MOCVD es el estándar de la industria.

- Si su enfoque principal es aplicar un recubrimiento duro a un material sensible a la temperatura: PECVD (un tipo de CVD) o pulverización catódica (un tipo de PVD) son excelentes opciones de baja temperatura.

Comprender la distinción fundamental entre la transferencia física (PVD) y la creación química (CVD) le permite seleccionar la herramienta adecuada para su desafío de ingeniería específico.

Tabla Resumen:

| Característica | PVD (Deposición Física de Vapor) | CVD (Deposición Química de Vapor) |

|---|---|---|

| Tipo de Proceso | Transferencia física de material | Reacción química en la superficie |

| Cobertura Conforme | Pobre (línea de visión) | Excelente (el gas fluye hacia las características) |

| Temperatura Típica | Más baja (puede variar) | Más alta (PECVD permite temperaturas más bajas) |

| Pureza/Estructura de la Película | Puede ser menos pura/amorfa | Alta pureza, cristalina posible |

| Versatilidad de Materiales | Alta (metales, aleaciones, compuestos) | Limitada por la disponibilidad de precursores |

¿Listo para encontrar la solución perfecta de deposición de vapor para su laboratorio?

Ya sea que necesite el recubrimiento conforme de CVD para piezas 3D complejas o la deposición precisa de metal de PVD para superficies planas, KINTEK tiene la experiencia y el equipo para satisfacer sus necesidades específicas de laboratorio. Nuestra gama de equipos y consumibles de laboratorio de alta calidad garantiza que obtenga resultados fiables y de alto rendimiento.

Contáctenos hoy mismo a través de nuestro formulario de contacto para discutir cómo podemos ayudar a optimizar sus procesos de película delgada y mejorar su investigación y desarrollo.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cuál es un desafío importante en la síntesis de materiales a granel utilizando CVD de gas a partícula? Resuelva el obstáculo de la agregación

- ¿Qué es un recubrimiento CVD? Una guía para la ingeniería de superficies duradera y conformable

- ¿Cuál es el proceso de deposición química de vapor térmica? Construya capas finas superiores capa por capa

- ¿Qué es la deposición química de vapor de recubrimientos? Cultive películas superiores y conformes en piezas complejas

- ¿Por qué es esencial un MFC de alta precisión para los sistemas CVD? Garantiza un rendimiento superior en la separación de membranas

- ¿Cuáles son las aplicaciones de la técnica CVD? Desde microchips hasta diamantes cultivados en laboratorio

- ¿Cuál es la aplicación de la pulverización catódica de CC? Una guía para el recubrimiento metálico rentable

- ¿Cuáles son las desventajas de los diamantes CVD? Comprender las compensaciones para su compra.