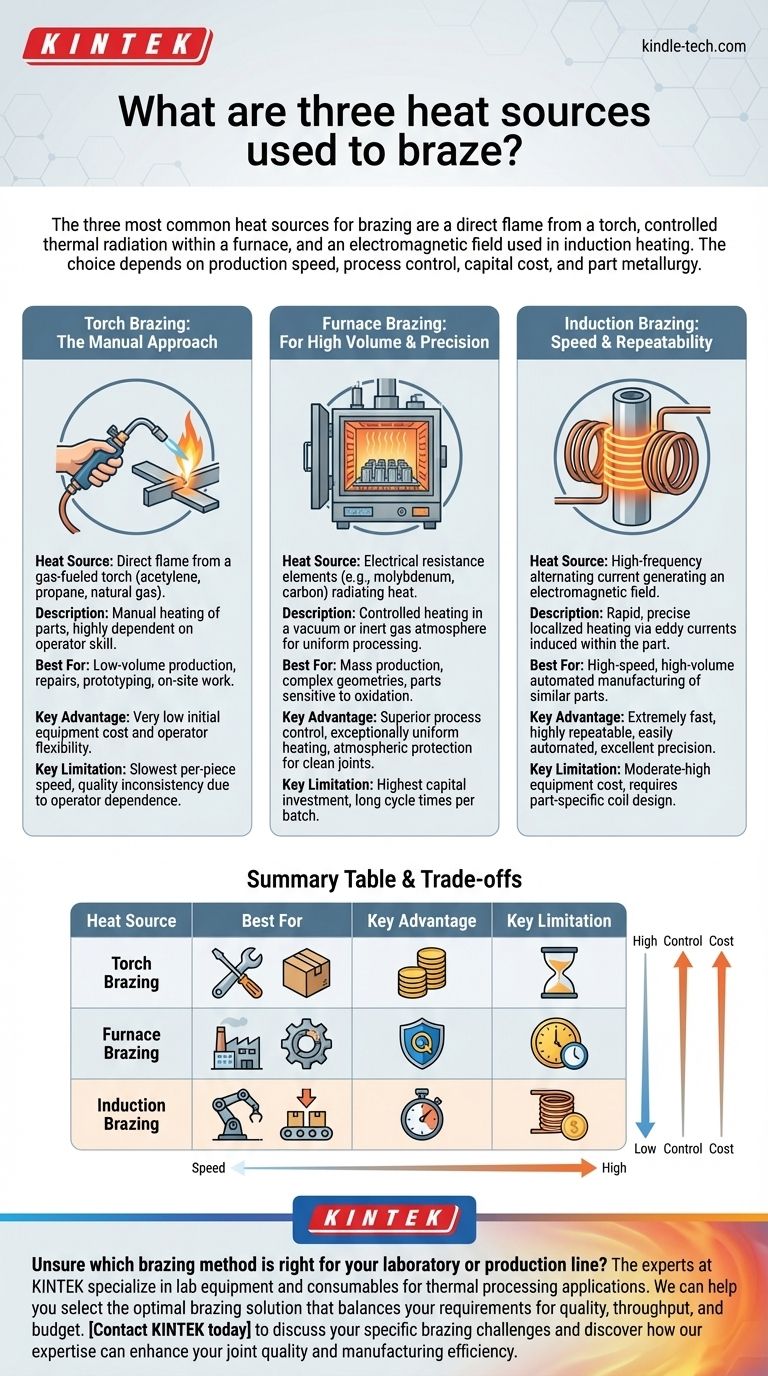

Las tres fuentes de calor más comunes para la soldadura fuerte son una llama directa de un soplete, la radiación térmica controlada dentro de un horno y un campo electromagnético utilizado en el calentamiento por inducción. Si bien cada una puede fundir con éxito un metal de aportación para crear una unión, están diseñadas para aplicaciones, volúmenes de producción y niveles de precisión muy diferentes.

La fuente de calor específica que elija para la soldadura fuerte tiene menos que ver con el calor en sí y más con la aplicación. La decisión es un compromiso estratégico entre la velocidad de producción, el control del proceso, el costo de capital y la metalurgia específica de las piezas que se unen.

Un vistazo más de cerca a las fuentes de calor para soldadura fuerte

La soldadura fuerte requiere calentar dos o más metales base a una temperatura superior al punto de fusión de un metal de aportación, pero inferior al punto de fusión de los metales base. El método por el cual se entrega este calor es fundamental para la calidad, la velocidad y el costo de la operación.

Soldadura fuerte con soplete: el enfoque manual

La soldadura fuerte con soplete es el método manual más común, que utiliza la llama directa de un soplete alimentado con gas. El combustible es típicamente una combinación de un gas inflamable (como acetileno, propano o gas natural) y oxígeno o aire.

El operador calienta manualmente las piezas a unir y aplica el metal de aportación. El éxito de este método depende en gran medida de la habilidad del operador para calentar el conjunto de manera uniforme y evitar el sobrecalentamiento.

Soldadura fuerte en horno: para alto volumen y precisión

La soldadura fuerte en horno es un método ideal para la producción en masa y para piezas con geometrías complejas. Todo el conjunto se coloca dentro de un horno y se calienta en un ciclo controlado.

La fuente de calor dentro del horno son típicamente elementos de resistencia eléctrica, a menudo hechos de molibdeno o carbono, que irradian calor por toda la cámara. Esto proporciona un calentamiento excepcionalmente uniforme para toda la pieza.

Una ventaja clave es la capacidad de controlar la atmósfera del horno. Al usar un gas inerte o crear un vacío, el proceso previene la oxidación, lo que da como resultado uniones limpias y fuertes sin necesidad de fundente. Como señalan las referencias, los hornos pueden ser de tipo discontinuo para tiradas más pequeñas o continuos para producción de alto volumen.

Soldadura fuerte por inducción: velocidad y repetibilidad

La soldadura fuerte por inducción utiliza una corriente alterna de alta frecuencia que pasa a través de una bobina de cobre. Esto genera un campo electromagnético potente y preciso.

Cuando una pieza metálica se coloca dentro de este campo, el campo induce corrientes parásitas eléctricas dentro de la propia pieza. La resistencia a estas corrientes genera calor rápido y localizado exactamente donde se necesita para la unión.

Este método es extremadamente rápido, con ciclos de calentamiento que a menudo duran solo unos segundos. Es altamente repetible y fácilmente automatizable, lo que lo hace perfecto para líneas de fabricación de alta velocidad y alto volumen.

Comprender las compensaciones: velocidad vs. control vs. costo

Elegir una fuente de calor no es solo una decisión técnica; es una decisión económica. Cada método presenta un conjunto distinto de ventajas y desventajas.

Costo e inversión inicial

La soldadura fuerte con soplete tiene un costo de equipo inicial muy bajo, lo que la hace accesible para reparaciones, prototipos y trabajos de bajo volumen.

La soldadura fuerte por inducción requiere una inversión moderada a alta en una fuente de alimentación y bobinas diseñadas a medida.

La soldadura fuerte en horno representa la mayor inversión de capital debido al costo del horno, los controles atmosféricos y la instalación.

Velocidad y volumen de producción

El proceso más rápido por pieza es la soldadura fuerte por inducción, lo que la convierte en una piedra angular de la fabricación automatizada.

La soldadura fuerte con soplete es la más lenta por pieza y está limitada por la velocidad de un operador manual.

La soldadura fuerte en horno tiene un tiempo de ciclo largo por lote (a menudo horas), pero debido a que puede procesar cientos o miles de piezas a la vez, su rendimiento general para la producción en masa es muy alto.

Control de procesos y calidad

La soldadura fuerte en horno ofrece el más alto nivel de control de procesos. La atmósfera controlada previene la oxidación y asegura un calentamiento uniforme, lo que lleva a uniones de la más alta calidad, especialmente para materiales sensibles o conjuntos complejos.

La soldadura fuerte por inducción proporciona un excelente control y una repetibilidad inigualable, eliminando virtualmente la variación de pieza a pieza en entornos automatizados.

La soldadura fuerte con soplete ofrece el menor control de procesos, ya que la calidad está directamente ligada a la habilidad y consistencia del operador.

Selección del método correcto para su aplicación

Su elección final depende completamente de los objetivos específicos de su proyecto. Una clara comprensión de sus prioridades le indicará el método correcto.

- Si su enfoque principal es la producción de bajo volumen o la reparación: La soldadura fuerte con soplete ofrece el costo inicial más bajo y la mayor flexibilidad para una variedad de trabajos.

- Si su enfoque principal es la fabricación automatizada de alta velocidad de piezas similares: La soldadura fuerte por inducción proporciona una velocidad, precisión y repetibilidad inigualables.

- Si su enfoque principal es unir conjuntos complejos o materiales sensibles a la oxidación: La soldadura fuerte en horno en una atmósfera controlada o al vacío es la solución definitiva para la máxima calidad y resistencia.

Comprender estos métodos de calentamiento principales le permite seleccionar un proceso de soldadura fuerte que se alinee perfectamente con sus objetivos técnicos y financieros.

Tabla resumen:

| Fuente de calor | Mejor para | Ventaja clave | Limitación clave |

|---|---|---|---|

| Soldadura fuerte con soplete | Bajo volumen, reparaciones, prototipos | Bajo costo de equipo, flexibilidad del operador | Lento, depende de la habilidad del operador |

| Soldadura fuerte en horno | Alto volumen, conjuntos complejos, materiales sensibles a la oxidación | Control de proceso superior, calentamiento uniforme, protección atmosférica | Alto costo de capital, largos tiempos de ciclo |

| Soldadura fuerte por inducción | Producción automatizada de alta velocidad, uniones repetibles | Extremadamente rápido, calentamiento localizado preciso, excelente repetibilidad | Costo de equipo moderado-alto, requiere diseño de bobina específico para la pieza |

¿No está seguro de qué método de soldadura fuerte es el adecuado para su laboratorio o línea de producción? Los expertos de KINTEK se especializan en equipos de laboratorio y consumibles para aplicaciones de procesamiento térmico. Podemos ayudarle a seleccionar la solución de soldadura fuerte óptima que equilibre sus requisitos de calidad, rendimiento y presupuesto.

Contacte con KINTEK hoy mismo para discutir sus desafíos específicos de soldadura fuerte y descubrir cómo nuestra experiencia puede mejorar la calidad de sus uniones y la eficiencia de fabricación.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

La gente también pregunta

- ¿Cuál es la función principal de un horno de secado al vacío para NCM811 recubierto de NH4H2PO4? Optimice la preparación de sus precursores de batería

- ¿Qué es un proceso de sinterización? Una guía para fusionar polvos en piezas de alto rendimiento

- ¿Cuál es el propósito de la sinterización? Construir piezas fuertes y complejas a partir de polvo

- ¿Qué metales no pueden endurecerse mediante tratamiento térmico? Comprenda los límites del endurecimiento térmico.

- ¿Cuál es el efecto del vacío a alta temperatura en las películas de pasivación? Dominio de la estabilidad de las aleaciones refractarias

- ¿Cuáles son las principales ventajas de utilizar un horno de sinterización por plasma de chispa (SPS)? Mejora del rendimiento de la aleación Ti-Nb-Zr

- ¿Cómo se baja la temperatura de sinterización? Consiga materiales densos a menor coste

- ¿Cuánto tiempo se recoce el acero? Domina el tiempo, la temperatura y el enfriamiento para una suavidad perfecta