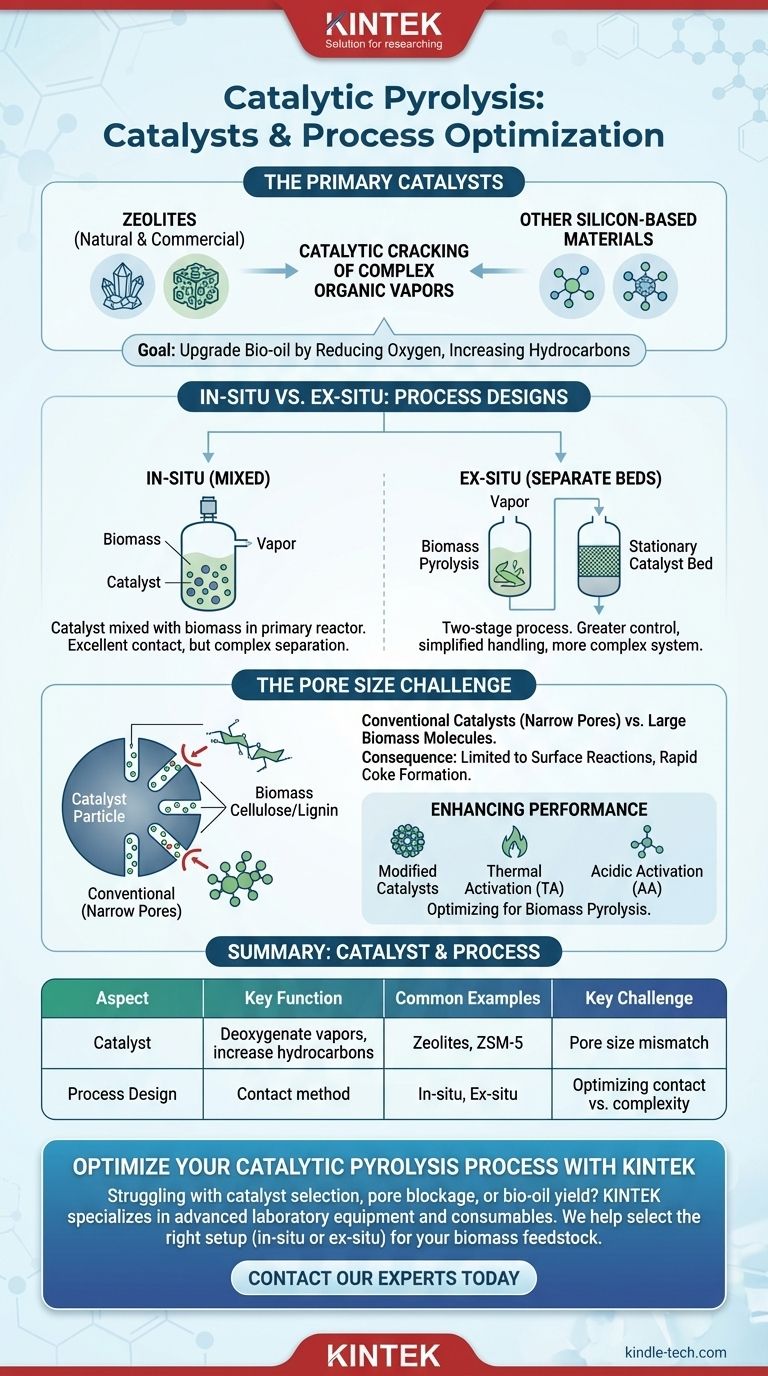

En la pirólisis catalítica, los catalizadores más comunes utilizados son las zeolitas, tanto naturales como comerciales, junto con otros materiales a base de silicio. Estas sustancias se introducen en el proceso de pirólisis para "craquear" catalíticamente los vapores orgánicos complejos producidos a partir de la biomasa, mejorándolos a un bioaceite más estable y valioso mediante la reducción del contenido de oxígeno y el aumento del rendimiento de hidrocarburos.

Aunque las zeolitas son los catalizadores más comunes, sus formas estándar a menudo no son adecuadas para la biomasa cruda. El desafío principal no es solo elegir un material, sino superar el desajuste entre los poros estrechos del catalizador y las moléculas grandes y voluminosas presentes en los polímeros de la biomasa.

El papel de los catalizadores clave

Los catalizadores son el elemento crítico que transforma la pirólisis estándar en un proceso de mejora más refinado. Su función principal es desoxigenar los vapores de pirólisis, lo que mejora la calidad y la estabilidad del producto líquido final, conocido como bioaceite.

La familia principal de catalizadores: las zeolitas

Las zeolitas son aluminosilicatos cristalinos y microporosos que son los caballos de batalla de la pirólisis catalítica. Se prefieren por su alta acidez y sus propiedades de selectividad de forma.

Se utilizan tanto zeolitas naturales (ZN) como zeolitas producidas comercialmente. Sin embargo, su eficacia puede variar significativamente según su estructura y la aplicación específica.

Mejora del rendimiento del catalizador

Los catalizadores estándar a menudo no están optimizados para la biomasa. Por lo tanto, con frecuencia se emplean métodos de modificación para mejorar su rendimiento.

Se utilizan técnicas como la activación térmica (AT) y la activación ácida (AA) para alterar las propiedades de las zeolitas naturales, mejorando su actividad catalítica para la pirólisis de moléculas grandes de biomasa.

In-situ vs. Ex-situ: Dos diseños de proceso

La forma en que se introduce un catalizador en el proceso impacta drásticamente el resultado. Existen dos configuraciones fundamentales para la pirólisis catalítica.

Catálisis In-situ (Mezclada)

En el método in-situ, el catalizador se mezcla físicamente con la materia prima de biomasa dentro del reactor de pirólisis primario.

Este enfoque garantiza un excelente contacto entre los vapores de biomasa y el catalizador, pero puede dificultar la separación y regeneración del catalizador.

Catálisis Ex-situ (Lechos separados)

En el método ex-situ, el proceso se separa en dos etapas. Primero se piroliza la biomasa en un reactor, y luego los vapores resultantes se pasan sobre un lecho catalítico estacionario en un segundo reactor.

Esta configuración de doble lecho ofrece un mayor control sobre las condiciones de reacción y simplifica el manejo del catalizador, aunque requiere un sistema más complejo y costoso.

Comprender la compensación clave: el tamaño del poro

El desafío central en la pirólisis catalítica de la biomasa es un desajuste estructural fundamental entre el combustible y el catalizador.

El problema con los catalizadores convencionales

La mayoría de los catalizadores comerciales, incluidas muchas zeolitas, se desarrollaron originalmente para la industria petroquímica, que trabaja con moléculas de hidrocarburos relativamente pequeñas.

Estos catalizadores tienen poros estrechos que son simplemente demasiado pequeños para que entren los polímeros naturales voluminosos que se encuentran en la biomasa, como la celulosa y la lignina.

La consecuencia: reacciones a nivel de superficie

Cuando las moléculas grandes de biomasa no pueden acceder a los sitios activos internos del catalizador, las reacciones se limitan a la superficie externa del catalizador. Esto reduce severamente la eficiencia y puede provocar la formación rápida de coque, lo que desactiva el catalizador.

Esta limitación física es una razón principal por la que la pirólisis catalítica directa de la biomasa sigue siendo un desafío técnico importante.

Tomar la decisión correcta para su objetivo

La selección de una estrategia catalítica depende totalmente de los objetivos específicos de su proyecto, ya sea que se centren en la calidad del producto, el costo o la flexibilidad de la materia prima.

- Si su enfoque principal es maximizar la calidad del bioaceite: Un enfoque ex-situ con una zeolita altamente activa y selectiva en forma ofrece el mayor control sobre la composición del producto final.

- Si su enfoque principal es la simplicidad del proceso y un menor costo inicial: Un método in-situ que utiliza un catalizador robusto y menos costoso, como la zeolita natural modificada, es un punto de partida más directo y económico.

- Si su enfoque principal es procesar biomasa cruda: Debe priorizar catalizadores con poros más grandes o considerar un proceso ex-situ donde el craqueo térmico inicial pueda descomponer las moléculas grandes antes de que entren en contacto con el catalizador.

En última instancia, el éxito en la pirólisis catalítica proviene de hacer coincidir las propiedades del catalizador y el diseño del proceso con las características únicas de su materia prima de biomasa.

Tabla de resumen:

| Catalizador / Aspecto | Función clave | Ejemplos comunes |

|---|---|---|

| Zeolitas | Desoxigenar vapores, aumentar hidrocarburos | Zeolitas naturales (ZN), ZSM-5 comercial |

| Diseño del proceso | Cómo el catalizador entra en contacto con los vapores de biomasa | In-situ (mezclado), Ex-situ (lecho separado) |

| Desafío clave | Superar el desajuste del tamaño de poro con la biomasa | Uso de catalizadores modificados (AT, AA) |

Optimice su proceso de pirólisis catalítica con KINTEK

¿Tiene problemas con la selección de catalizadores, el bloqueo de poros o el bajo rendimiento de bioaceite para su materia prima de biomasa? KINTEK se especializa en equipos de laboratorio avanzados y consumibles para la investigación y el desarrollo de pirólisis. Podemos ayudarle a seleccionar la configuración de catalizador adecuada, ya sea in-situ o ex-situ, para mejorar eficientemente su bioaceite y aumentar la eficiencia del proceso.

Contacte a nuestros expertos hoy mismo para discutir su biomasa y objetivos específicos, y permítanos proporcionarle las soluciones personalizadas que necesita para tener éxito.

Guía Visual

Productos relacionados

- Fabricante de piezas personalizadas de PTFE Teflon para tamiz F4 de malla de PTFE

- Elemento calefactor de horno eléctrico de disilicuro de molibdeno (MoSi2)

- Lámina y Placa de Titanio de Alta Pureza para Aplicaciones Industriales

- Prensa de Moldeo Bidireccional Cuadrada para Uso en Laboratorio

- Fabricante de piezas personalizadas de PTFE Teflon Cesta de flores de altura ajustable

La gente también pregunta

- ¿Cuál es el factor de impacto de Powder Metallurgy Progress? Un análisis y contexto de 2022

- ¿Cuál es el proceso del análisis granulométrico por tamizado? Una guía paso a paso para la distribución del tamaño de partícula

- ¿Cómo podemos separar partículas de diferentes tamaños mediante el tamizado? Una guía para una distribución de tamaño de partícula precisa

- ¿Cuáles son los cuatro tipos principales de sensores? Una guía sobre la fuente de alimentación y el tipo de señal

- ¿De qué material está hecho una cesta de limpieza de PTFE? Desbloqueando una resistencia química y térmica superior