En esencia, un horno de inducción utiliza la inducción electromagnética para generar calor directamente dentro del material que se está fundiendo. Lo logra con varios componentes clave: una fuente de alimentación de alta frecuencia, una bobina de inducción refrigerada por agua (el inductor), un recipiente revestido de refractario para contener el metal y un sistema de control para gestionar el proceso. El sistema funciona sin ninguna llama externa o elemento calefactor que toque el metal.

Un horno de inducción funciona como un transformador especializado donde la carga metálica misma se convierte en la bobina secundaria. Al inducir potentes corrientes eléctricas directamente dentro del metal, logra una fusión rápida, limpia y altamente controlada a través de la propia resistencia interna del metal.

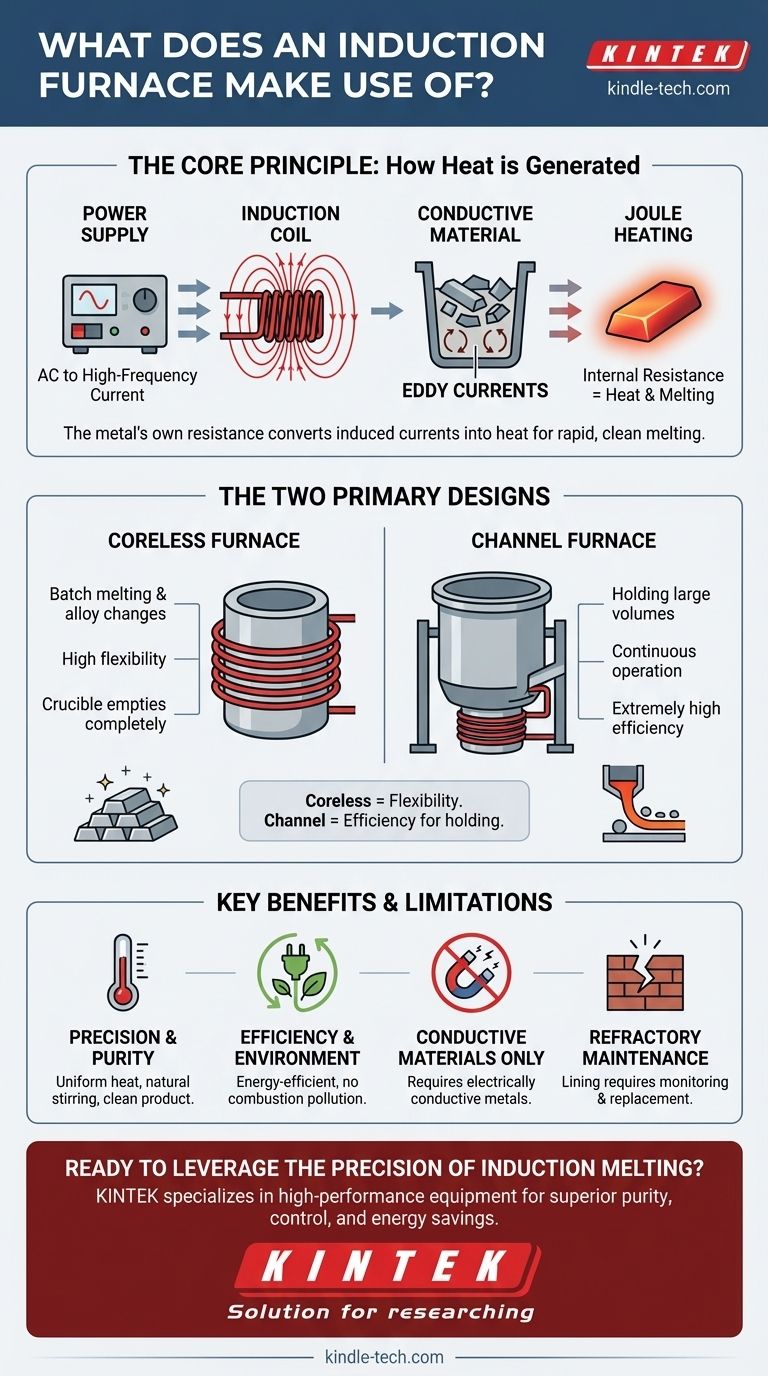

El principio fundamental: cómo la inducción genera calor

Para entender qué utiliza un horno de inducción, primero debe comprender su método de calentamiento único. Es un proceso de conversión de energía eléctrica en energía térmica sin contacto directo.

De la electricidad a un campo magnético

El proceso comienza con la fuente de alimentación, que convierte la corriente alterna de frecuencia de línea estándar en una corriente de alta frecuencia. Esta corriente se alimenta luego a la bobina de inducción, que generalmente está hecha de tubos de cobre y envuelve el cuerpo del horno. A medida que la corriente de alta frecuencia fluye a través de esta bobina, genera un campo magnético potente y que alterna rápidamente en el espacio dentro de la bobina.

El papel de las corrientes de Foucault

Cuando un material conductor, como chatarra, se coloca dentro de este campo magnético alterno, el campo induce corrientes eléctricas dentro del propio metal. Estas corrientes circulantes se conocen como corrientes de Foucault. Este es el mismo principio de inducción electromagnética descubierto por Michael Faraday.

La resistencia interna crea calor

El metal tiene una resistencia eléctrica natural. A medida que las potentes corrientes de Foucault fluyen a través del metal, se oponen a esta resistencia, lo que genera un calor inmenso. Este fenómeno, conocido como calentamiento Joule, es lo que hace que el metal se caliente y finalmente se funda, todo sin ninguna llama externa o elemento calefactor.

Los dos diseños principales: sin núcleo y de canal

Aunque el principio es el mismo, los hornos de inducción se construyen en dos configuraciones principales, cada una adecuada para diferentes aplicaciones.

El horno de inducción sin núcleo

Este es el diseño más común. Consiste en un recipiente refractario en forma de crisol que contiene la carga de metal. La bobina de inducción se enrolla directamente alrededor de este crisol.

Este diseño es muy flexible y es ideal para fundir una amplia variedad de metales y aleaciones en lotes. Debido a que el crisol se puede vaciar por completo, permite cambios frecuentes en la aleación que se produce.

El horno de inducción de canal

Un horno de canal funciona más como un verdadero transformador. Consiste en un gran recipiente revestido de refractario para contener un depósito de metal fundido. Unido a la parte inferior de este recipiente hay una "unidad de inducción" con un núcleo de hierro y una bobina primaria.

Un pequeño bucle o "canal" de metal fundido del baño principal pasa a través de esta unidad de inducción, actuando como la bobina secundaria del transformador. El calor se genera solo en este canal, que luego circula a través del baño principal para mantener todo el volumen fundido. Estos hornos son extremadamente eficientes para mantener grandes cantidades de una sola aleación a temperatura durante largos períodos, a menudo alimentando operaciones de colada continua.

Comprendiendo las ventajas y desventajas clave

Elegir la tecnología de inducción implica reconocer sus distintas ventajas y limitaciones inherentes.

Ventaja: precisión, pureza y agitación

Debido a que el calor se genera dentro del metal, la temperatura es muy uniforme y se puede controlar con alta precisión. Las fuerzas electromagnéticas creadas por las corrientes de Foucault también provocan una acción de agitación natural, asegurando que el baño fundido sea homogéneo y que las aleaciones se mezclen a fondo. La ausencia de subproductos de la combustión significa que el producto final es más puro.

Ventaja: eficiencia y medio ambiente

La fusión por inducción es altamente eficiente energéticamente porque el calor se genera exactamente donde se necesita, con una pérdida térmica mínima al entorno circundante. Este proceso no produce contaminación relacionada con la combustión, lo que mejora significativamente el ambiente de trabajo y reduce la huella ambiental del horno.

Limitación: solo materiales conductores

El principio fundamental del calentamiento por inducción se basa en la inducción de corrientes en el material. Por lo tanto, los hornos de inducción solo se pueden usar para calentar o fundir materiales eléctricamente conductores, principalmente metales y sus aleaciones.

Limitación: mantenimiento del refractario

El revestimiento refractario que contiene el metal fundido es un componente de desgaste crítico. Está expuesto a temperaturas extremas y reacciones químicas con la fusión. Su estado debe ser monitoreado cuidadosamente y requiere reemplazo periódico, lo que implica tiempo de inactividad y costo.

Tomar la decisión correcta para su objetivo

La selección del tipo correcto de horno de inducción depende completamente del objetivo operativo.

- Si su enfoque principal es la flexibilidad y la fusión de varias aleaciones en lotes: Un horno de inducción sin núcleo es la opción superior debido a su capacidad para ser vaciado y limpiado completamente entre fusiones.

- Si su enfoque principal es mantener grandes volúmenes de una sola aleación a temperatura para una operación continua: Un horno de canal proporciona una eficiencia inigualable para esta aplicación de mantenimiento específica.

- Si su enfoque principal es el control del proceso, la pureza de la fusión y el rendimiento ambiental: Ambos tipos de hornos ofrecen ventajas significativas sobre los hornos de combustión tradicionales alimentados con combustible.

Comprender que un horno de inducción utiliza el propio metal como elemento calefactor es clave para apreciar su eficiencia y control.

Tabla resumen:

| Aspecto | Horno sin núcleo | Horno de canal |

|---|---|---|

| Uso principal | Fusión por lotes, cambios de aleación | Mantenimiento de grandes volúmenes de una sola aleación |

| Flexibilidad | Alta (se puede vaciar completamente) | Baja (diseñado para operación continua) |

| Eficiencia | Alta para fusión | Extremadamente alta para mantenimiento |

| Limitación clave | Mantenimiento del revestimiento refractario | Limitado a un solo tipo de aleación |

¿Listo para aprovechar la precisión y eficiencia de la fusión por inducción en su laboratorio o fundición? KINTEK se especializa en equipos de laboratorio y consumibles de alto rendimiento, brindando soluciones adaptadas a sus necesidades específicas de fusión y procesamiento de metales. Nuestra experiencia garantiza que obtenga el equipo adecuado para una pureza, control y ahorro de energía superiores. Contacte a nuestros expertos hoy para discutir cómo podemos mejorar sus operaciones.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

La gente también pregunta

- ¿Qué es la técnica de fusión por arco al vacío? Descubra la precisión de la fusión por inducción al vacío

- ¿Qué principio se utiliza para generar calor en un horno de fusión por inducción al vacío? Logre una fusión de metales limpia y eficiente

- ¿Qué es el método de inducción al vacío? Domine la fusión de metales de alta pureza para aleaciones avanzadas

- ¿Cómo funciona la inducción en el vacío? Consiga la fusión de metales de ultra alta pureza con VIM

- ¿Cuál es el principio de la fusión por inducción al vacío? Lograr metales de ultra alta pureza