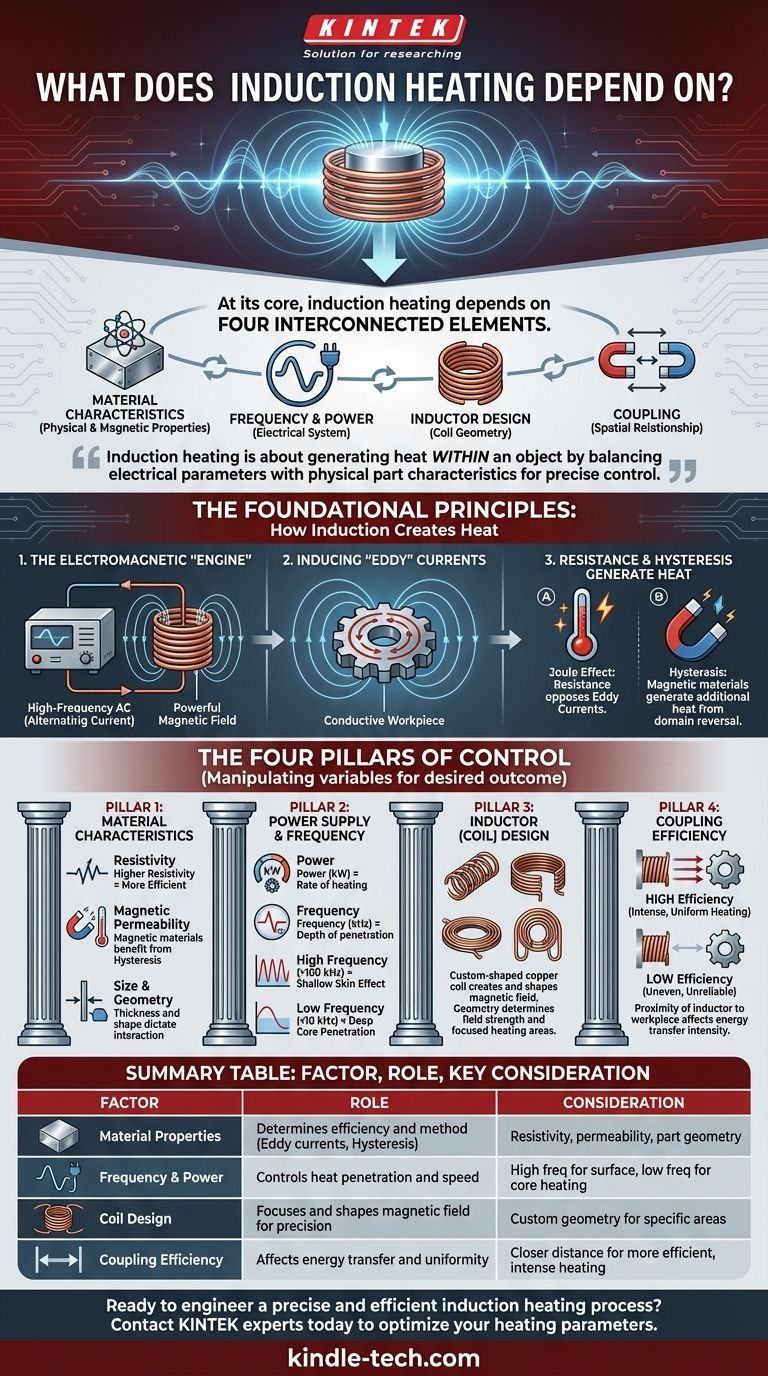

En esencia, el calentamiento por inducción depende de cuatro elementos interconectados. Estas son las propiedades físicas y magnéticas del material que se calienta, la frecuencia y potencia del sistema eléctrico, el diseño geométrico de la bobina de inducción y la relación espacial, o "acoplamiento", entre la bobina y el material. El proceso funciona induciendo corrientes eléctricas directamente dentro de la pieza, lo que permite un calentamiento rápido y sin contacto.

El calentamiento por inducción no consiste en aplicar calor externo; consiste en generar calor dentro de un objeto. El éxito depende de equilibrar los parámetros eléctricos del sistema con las características físicas de la pieza para controlar con precisión dónde y con qué rapidez se genera este calor interno.

Los principios fundamentales: cómo la inducción crea calor

Para controlar el calentamiento por inducción, primero debe comprender su mecanismo fundamental. El proceso es una aplicación directa de los principios electromagnéticos.

El "motor" electromagnético

La fuente de alimentación de un sistema de calentamiento por inducción envía una corriente alterna (CA) de alta frecuencia a través de un inductor, que suele ser una bobina de cobre. De acuerdo con las ecuaciones de Maxwell, esta corriente alterna crea un campo magnético potente y que cambia rápidamente en el espacio alrededor de la bobina.

Inducción de corrientes "parásitas"

Cuando una pieza conductora, como una pieza metálica, se coloca dentro de este campo magnético, el campo induce corrientes eléctricas circulares dentro de la pieza. Estas se conocen como corrientes de Foucault (o corrientes parásitas).

La resistencia y la histéresis generan calor

El calor se genera de dos maneras. Primero, la resistencia eléctrica natural del material se opone al flujo de estas corrientes de Foucault, lo que resulta en un intenso calentamiento localizado (efecto Joule). En segundo lugar, si el material es magnético (como el hierro), la inversión rápida de sus dominios magnéticos crea calor por fricción adicional a través de la histéresis. Esta es la razón por la cual los materiales magnéticos a menudo se calientan más rápido que los no magnéticos.

Los cuatro pilares del control

Dominar el calentamiento por inducción significa manipular cuatro variables clave para lograr el resultado deseado. Estos factores no funcionan de forma aislada; son profundamente codependientes.

Pilar 1: Características del material

Las propiedades de la pieza de trabajo son el punto de partida para cualquier proceso de inducción.

- Resistividad: Los materiales con mayor resistividad eléctrica se calientan de manera más eficiente. La resistencia es lo que convierte la corriente inducida en calor.

- Permeabilidad magnética: Los materiales magnéticos son muy susceptibles al calentamiento por inducción por debajo de su temperatura de Curie, beneficiándose tanto de las corrientes de Foucault como de las pérdidas por histéresis.

- Tamaño y geometría: El grosor y la forma de la pieza dictan cómo interactuará con el campo magnético.

Pilar 2: Fuente de alimentación y frecuencia

La unidad de potencia, que suele ser una fuente de RF de estado sólido, es el corazón del sistema, y sus ajustes son sus controles principales.

- Potencia (kW): El nivel de potencia determina la velocidad de calentamiento. Más kilovatios suministran más energía por segundo, haciendo que la temperatura de la pieza aumente más rápido.

- Frecuencia (kHz): La frecuencia de la corriente alterna determina la profundidad de penetración del calor. Este es un concepto crítico conocido como el "efecto piel".

Las corrientes de alta frecuencia (>100 kHz) permanecen en la superficie de la pieza, creando una zona de calor superficial. Las corrientes de baja frecuencia (<10 kHz) penetran más profundamente en el núcleo del material.

Pilar 3: Diseño del inductor (bobina)

El inductor es una bobina de cobre con forma personalizada que crea y da forma al campo magnético. Su diseño es posiblemente el factor más crítico para un calentamiento de precisión.

La geometría de la bobina (su forma, tamaño y número de espiras) determina dónde es más fuerte el campo magnético. Esto enfoca la energía, permitiéndole calentar un área específica, como los dientes de un engranaje o la punta de un eje, sin afectar el resto de la pieza.

Pilar 4: Eficiencia de acoplamiento

El acoplamiento se refiere a la proximidad del inductor a la pieza de trabajo. La fuerza del campo magnético disminuye rápidamente con la distancia.

Por lo tanto, una distancia más cercana entre la bobina y la pieza da como resultado una transferencia de energía más eficiente y un efecto de calentamiento más intenso. Un espaciado inconsistente puede provocar un calentamiento desigual y resultados poco fiables.

Comprensión de las compensaciones

Optimizar un proceso de inducción siempre implica equilibrar factores en competencia. No existe una única configuración "mejor", solo la combinación correcta para un objetivo específico.

Profundidad frente a velocidad

Para calentar el núcleo de una pieza grande, necesita una frecuencia baja para garantizar una penetración profunda. Sin embargo, este proceso puede ser más lento. Para endurecer una superficie, necesita una frecuencia alta para un calentamiento superficial y rápido, pero esto dejará el núcleo sin afectar.

Eficiencia frente a flexibilidad

Una bobina de forma personalizada perfectamente acoplada a una pieza específica será extremadamente eficiente. Sin embargo, una bobina helicoidal de varias espiras más genérica puede ser menos eficiente pero mucho más versátil, capaz de calentar piezas de varios tamaños. La elección depende del volumen de producción y la variedad de piezas.

Potencia frente a coste

Una fuente de alimentación de alta potencia calentará las piezas más rápido, aumentando el rendimiento. Sin embargo, conlleva una inversión de capital significativamente mayor y un mayor consumo de energía. La fuente de alimentación óptima es aquella que cumple con la tasa de producción requerida sin ser sobredimensionada.

Cómo aplicarlo a su proceso

Su aplicación dicta cómo debe priorizar estos factores.

- Si su enfoque principal es el endurecimiento superficial: Necesitará una fuente de alimentación de alta frecuencia y una bobina diseñada para un acoplamiento cercano para crear una zona de calor superficial y rápida.

- Si su enfoque principal es el calentamiento completo de una palanquilla grande para forja: Requerirá un sistema de baja frecuencia con suficiente potencia para penetrar profundamente en el núcleo del material.

- Si su enfoque principal es el soldaje fuerte o la unión de precisión: El diseño del inductor es primordial para concentrar el calor solo en el área de la junta, a menudo utilizando una frecuencia media a alta.

- Si su enfoque principal es calentar piezas muy delgadas o pequeñas: Se necesita una frecuencia muy alta, ya que un campo magnético de menor frecuencia puede pasar a través de la pieza con una interacción insuficiente.

Al comprender estos factores interconectados, puede diseñar un proceso de inducción que ofrezca resultados precisos y repetibles para su desafío de fabricación específico.

Tabla de resumen:

| Factor | Función en el calentamiento por inducción | Consideración clave |

|---|---|---|

| Propiedades del material | Determina la eficiencia del calentamiento y el método (corrientes de Foucault, histéresis). | Resistividad, permeabilidad magnética, geometría de la pieza. |

| Frecuencia y potencia | Controla la profundidad de penetración del calor (efecto piel) y la velocidad de calentamiento. | Alta frecuencia para calentamiento superficial; baja frecuencia para calentamiento profundo del núcleo. |

| Diseño de la bobina | Enfoca y da forma al campo magnético para zonas de calentamiento precisas. | Geometría personalizada para apuntar a áreas específicas como dientes de engranajes o juntas. |

| Eficiencia de acoplamiento | Afecta la intensidad de la transferencia de energía y la uniformidad del calentamiento. | Una distancia más cercana entre la bobina y la pieza produce un calentamiento más eficiente e intenso. |

¿Listo para diseñar un proceso de calentamiento por inducción preciso y eficiente para su aplicación?

Ya sea que su enfoque sea el endurecimiento superficial, el calentamiento completo para forja o la soldadura fuerte de precisión, el equipo adecuado es fundamental. KINTEK se especializa en equipos de laboratorio y consumibles de alto rendimiento, incluidos sistemas de calentamiento por inducción adaptados a sus desafíos geométricos y materiales específicos.

Contacte con nuestros expertos hoy mismo para analizar cómo podemos ayudarle a optimizar sus parámetros de calentamiento para obtener un control, repetibilidad y resultados superiores.

Guía Visual

Productos relacionados

- Elementos Calefactores de Carburo de Silicio SiC para Horno Eléctrico

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Disipador de calor de óxido de aluminio Al2O3 de cerámica avanzada de ingeniería para aislamiento

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Molde de Prensado Antirrotura para Uso en Laboratorio

La gente también pregunta

- ¿Qué son los elementos de SiC? La solución definitiva de calefacción a alta temperatura

- ¿Para qué se utilizan los elementos calefactores de carburo de silicio? Calefacción fiable a alta temperatura para procesos industriales

- ¿Cuál es la temperatura máxima para un elemento calefactor de SiC? Desbloquee la clave para la longevidad y el rendimiento

- ¿Qué tipo de metal se utiliza en los elementos calefactores? Una guía de materiales para cada temperatura y atmósfera

- ¿Cuáles son los usos de la varilla de carburo de silicio? La solución de calefacción definitiva para temperaturas extremas