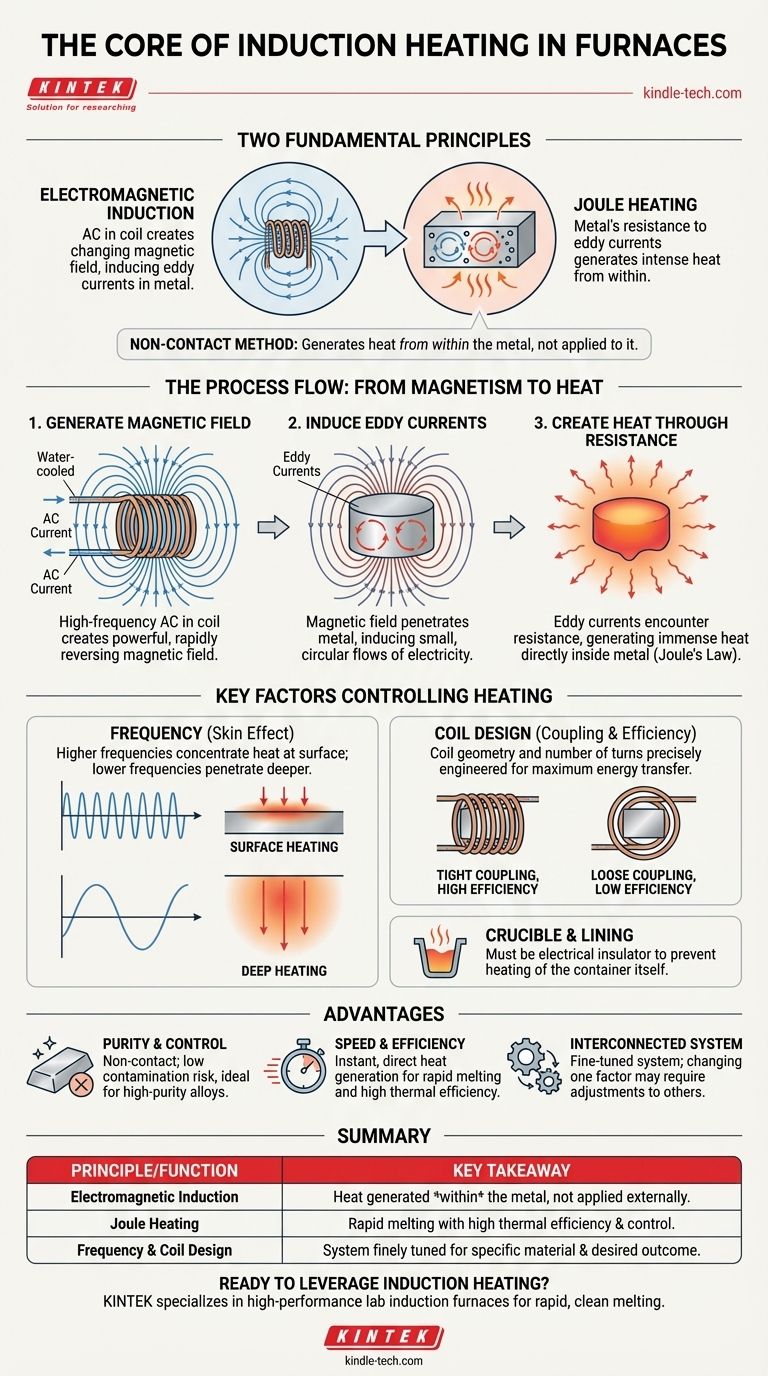

En su esencia, el calentamiento por inducción en un horno de inducción se basa en dos principios físicos fundamentales: la inducción electromagnética y el calentamiento Joule. Una corriente alterna en una bobina de cobre crea un campo magnético potente y que cambia rápidamente, lo que a su vez induce corrientes eléctricas directamente dentro de la carga metálica, generando un calor intenso debido a la propia resistencia eléctrica del metal.

El concepto central a comprender es que el calentamiento por inducción es un método sin contacto. A diferencia de otros hornos, no aplica calor al metal; utiliza campos magnéticos para generar calor desde dentro del propio metal, lo que lleva a una fusión rápida, limpia y controlable.

El Principio Fundamental: Del Magnetismo al Calor

Para entender cómo funciona un horno de inducción, es mejor desglosar el proceso en una secuencia de eventos. Cada paso es una consecuencia directa del anterior.

Paso 1: Generación de un Campo Magnético Potente

El horno se construye alrededor de una bobina refrigerada por agua, típicamente de cobre. Una corriente alterna (CA) de alta frecuencia pasa a través de esta bobina.

Este flujo de electricidad genera un campo magnético fuerte y que se invierte rápidamente en el espacio en el centro de la bobina, donde se coloca el metal a fundir (la "carga").

Paso 2: Inducción de Corrientes Eléctricas (Corrientes Parásitas)

Según la Ley de Inducción de Faraday, un campo magnético cambiante inducirá una corriente eléctrica en cualquier conductor colocado dentro de él.

El campo magnético del horno penetra la carga metálica, induciendo pequeños flujos circulares de electricidad dentro del material. Estos se conocen como corrientes parásitas.

Paso 3: Creación de Calor por Resistencia (Ley de Joule)

Todos los conductores eléctricos tienen cierta resistencia al flujo de electricidad. A medida que las corrientes parásitas inducidas fluyen a través del metal, encuentran esta resistencia inherente.

Esta "lucha" es similar a la fricción y genera un calor inmenso directamente dentro del metal. Este fenómeno se llama calentamiento Joule, y es la causa directa del aumento de temperatura que funde la carga.

Factores Clave que Controlan el Proceso de Calentamiento

La eficiencia y las características del calentamiento por inducción no son accidentales; están controladas por varios parámetros clave.

El Papel de la Frecuencia

La frecuencia de la corriente alterna en la bobina es una variable crítica. Las frecuencias más altas tienden a concentrar el efecto de calentamiento cerca de la superficie del metal (un fenómeno conocido como el efecto piel).

Las frecuencias más bajas penetran más profundamente en el metal, proporcionando un calentamiento más uniforme para piezas más grandes. La elección de la frecuencia se adapta, por lo tanto, al tamaño y tipo de material que se está fundiendo.

La Importancia del Diseño de la Bobina

La eficiencia de la transferencia de energía depende en gran medida del acoplamiento entre la bobina y la carga. Una bobina que tiene una forma similar a la carga asegura que la máxima cantidad de energía del campo magnético sea interceptada por el metal.

El número de vueltas en la bobina y su geometría general están diseñados con precisión para crear el campo magnético más efectivo para una aplicación dada.

El Crisol y el Revestimiento

La carga metálica se mantiene dentro de un recipiente llamado crisol, que está hecho de un material refractario (resistente al calor). Este material debe ser un aislante eléctrico.

Si el crisol fuera conductor, el campo magnético también lo calentaría, desperdiciando energía y potencialmente causando su falla. La calidad y composición de este revestimiento son críticas para la seguridad y la vida útil del horno.

Comprensión de las Ventajas y Desventajas

La física del calentamiento por inducción da lugar a beneficios y consideraciones únicos en comparación con otras tecnologías de fusión.

Ventaja: Pureza y Control

Dado que el calentamiento no es por contacto, el riesgo de contaminar el metal es extremadamente bajo. No hay electrodos de grafito ni subproductos de combustión que introduzcan impurezas.

Esto hace que los hornos de inducción sean ideales para fundir aleaciones de alta pureza o, como se señala en el material de referencia, aceros con muy bajo contenido de carbono que se verían comprometidos por otros métodos.

Ventaja: Velocidad y Eficiencia

El calor se genera instantáneamente y directamente dentro del material. Esto resulta en ciclos de fusión muy rápidos y alta eficiencia térmica, ya que se pierde menos calor en la estructura del horno y el entorno circundante.

Consideración: El Sistema está Interconectado

La eficacia de un horno de inducción se basa en un sistema finamente ajustado. La fuente de alimentación, el diseño de la bobina, el material del crisol y las propiedades del metal que se está fundiendo son interdependientes.

Un cambio en un factor, como el tipo de aleación metálica, puede requerir ajustes en la frecuencia de operación o el nivel de potencia para mantener un rendimiento óptimo.

Tomar la Decisión Correcta para su Objetivo

Comprender el principio fundamental le ayuda a aprovechar esta tecnología de forma eficaz para obtener resultados específicos.

- Si su objetivo principal es la pureza del material: La inducción es la opción superior para aleaciones especiales, metales de grado médico o aceros con bajo contenido de carbono donde la contaminación de electrodos o combustible es inaceptable.

- Si su objetivo principal es la velocidad y el control del proceso: El calentamiento rápido y directo de un horno de inducción proporciona tiempos de respuesta rápidos y una gestión precisa de la temperatura, ideal para fundiciones con altas demandas de producción.

- Si está fundiendo diversos materiales: Debe considerar que la resistividad eléctrica y las propiedades magnéticas del material impactan directamente en la eficiencia del calentamiento, lo que requiere un sistema diseñado con la frecuencia y flexibilidad de potencia correctas.

En última instancia, el horno de inducción es una herramienta poderosa precisamente porque transforma elegantemente la fuerza invisible del magnetismo directamente en calor.

Tabla Resumen:

| Principio | Función | Conclusión Clave |

|---|---|---|

| Inducción Electromagnética | La CA en una bobina crea un campo magnético cambiante, induciendo corrientes parásitas en el metal. | El calor se genera dentro del propio metal, no se aplica externamente. |

| Calentamiento Joule | La resistencia del metal a las corrientes parásitas inducidas crea un calor intenso y directo. | Esto conduce a una fusión rápida con alta eficiencia térmica y control. |

| Frecuencia y Diseño de la Bobina | Las frecuencias más altas calientan la superficie (efecto piel); las frecuencias más bajas penetran más profundamente. La geometría de la bobina es crítica para una transferencia eficiente de energía. | El sistema está finamente ajustado para el material específico y el resultado deseado. |

¿Listo para aprovechar el poder del calentamiento por inducción para las necesidades de su laboratorio o producción?

KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos hornos de inducción diseñados para la fusión rápida y limpia de metales y aleaciones de alta pureza. Nuestros sistemas ofrecen el control preciso y la pureza del material esenciales para la investigación y fabricación avanzadas.

Contacte a nuestros expertos hoy para discutir cómo un horno de inducción de KINTEK puede mejorar su eficiencia, la calidad de su producto y cumplir con sus objetivos específicos de fusión.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cómo funciona la inducción en el vacío? Consiga la fusión de metales de ultra alta pureza con VIM

- ¿Cuáles son las ventajas de la fusión por inducción? Logre una fusión de metales más rápida, limpia y controlada

- ¿Qué principio se utiliza para generar calor en un horno de fusión por inducción al vacío? Logre una fusión de metales limpia y eficiente

- ¿Cuál es la función principal de un horno de fusión por inducción al vacío? Fundir metales de alta pureza con precisión

- ¿Cuál es la diferencia entre la fusión por inducción y la fusión por inducción al vacío? Elegir el proceso adecuado para la pureza